钢壳沉管自密实混凝土性能指标工艺试验研究*

2021-09-17陈伟乐吴旭东彭英俊夏丰勇吴琪锋

何 涛,陈伟乐,吴旭东,彭英俊,夏丰勇,刘 春,刘 辉,吴琪锋

(1.保利长大工程有限公司,广东 广州 510620; 2.深中通道管理中心,广东 中山 528400)

0 引言

钢壳-混凝土沉管结构被认为是一种具有竞争力的沉管隧道结构形式[1]。深中通道海底隧道工程沉管全长5.035km,由32节钢壳浇筑自密实混凝土预制组成,其中标准管节长165m,曲线变宽管节长123.8m,沉管隧道采用两孔一管廊横断面,两侧为行车道孔,中间为综合管廊,管廊内分3层:上层为专用排烟通道;中层为安全横通道,建筑限界高2.1m;下层为电缆沟和海底泵房。隧道中隔墙上每隔一定间距设置1处横向安全门,连通两行车孔及安全横通道。管节横断面如图1所示。

图1 钢壳沉管管节横断面(单位:cm)

深中通道钢壳沉管主体结构形式新颖,国内首次采用矩形双层钢壳内部填充混凝土的“三明治”结构形式,是世界首例双向八车道高速公路沉管隧道,其设计理论、新设备、施工工艺、质量验收标准等在国内无成熟的经验或可直接参照使用的规范,需借鉴国内外已有建设成果和经验再创新,实现跨越式发展。

1 施工重难点分析

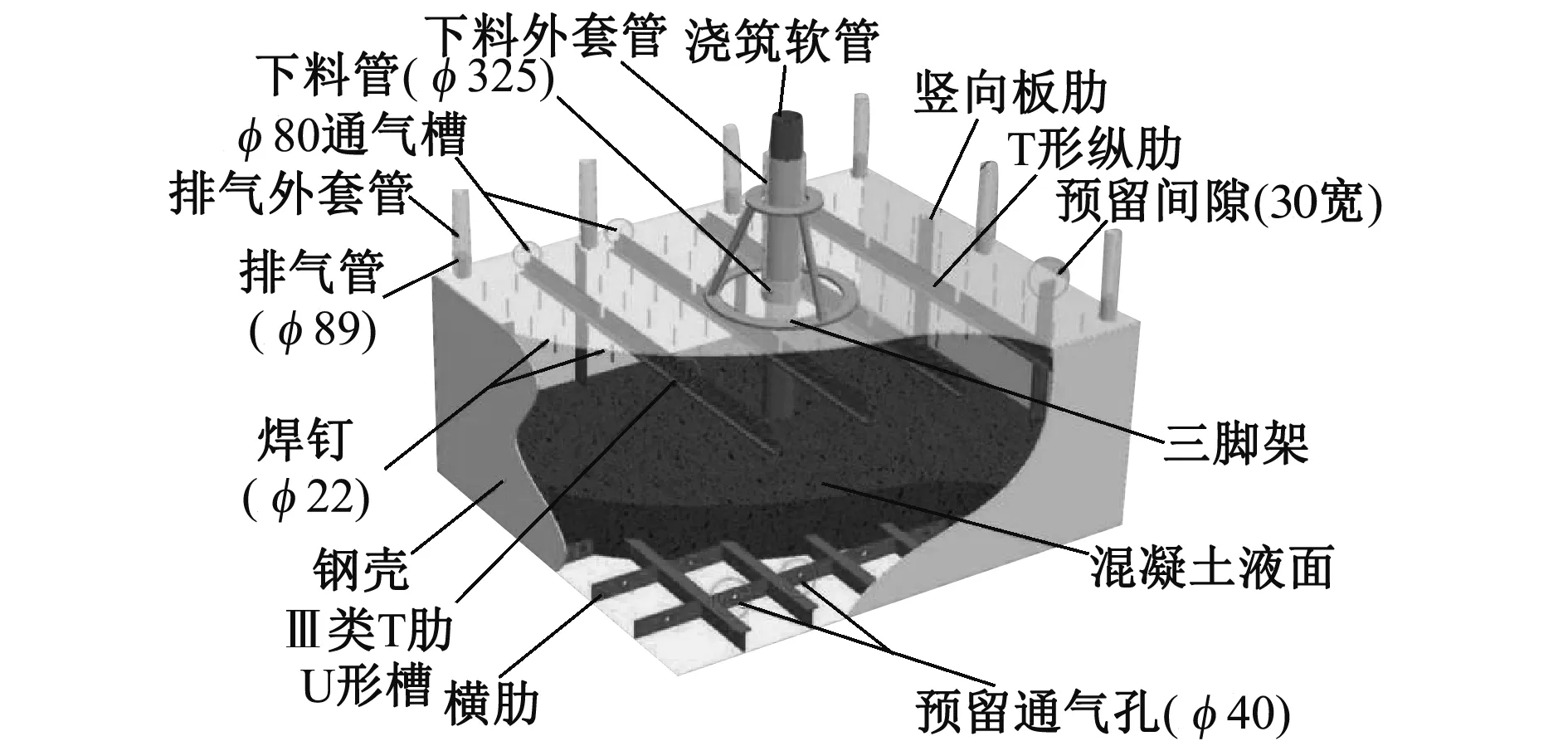

沉管隧道采用钢壳-混凝土组合结构,钢壳构造主要有内外面板、横纵隔板、横纵加劲肋及焊钉组成。内外面板和横纵隔板连接成受力整体,形成混凝土浇筑独立隔仓;纵向加劲肋采用T 型钢及角钢,与焊钉共同保证面板与混凝土的有效连接,与横向扁肋共同作用增强面板刚度,隔仓上预留浇筑孔和排气孔,混凝土浇筑完成后进行焊接密封。

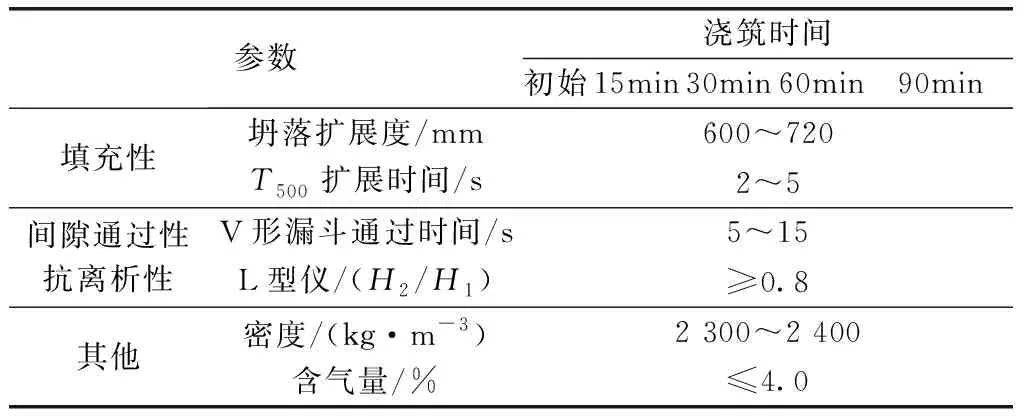

单个标准管节隔仓数量超过2 000个,隔仓型号多达17种,混凝土用量约2.9万m3,钢壳沉管单个隔仓浇筑如图2所示。针对结构设计,严格限定钢壳沉管自密实混凝土与钢壳间脱空[2]。钢壳沉管自密实混凝土不仅性能指标要求高(见表1),而且性能易受原材料指标、施工环境温湿度、混凝土经时时间、浇筑设备及浇筑全过程工艺参数控制的影响,同时施工组织难度大,对钢壳沉管自密实混凝土性能在施工全过程的控制提出了极高要求。

图2 单个隔仓浇筑示意

表1 钢壳沉管自密实混凝土性能指标要求

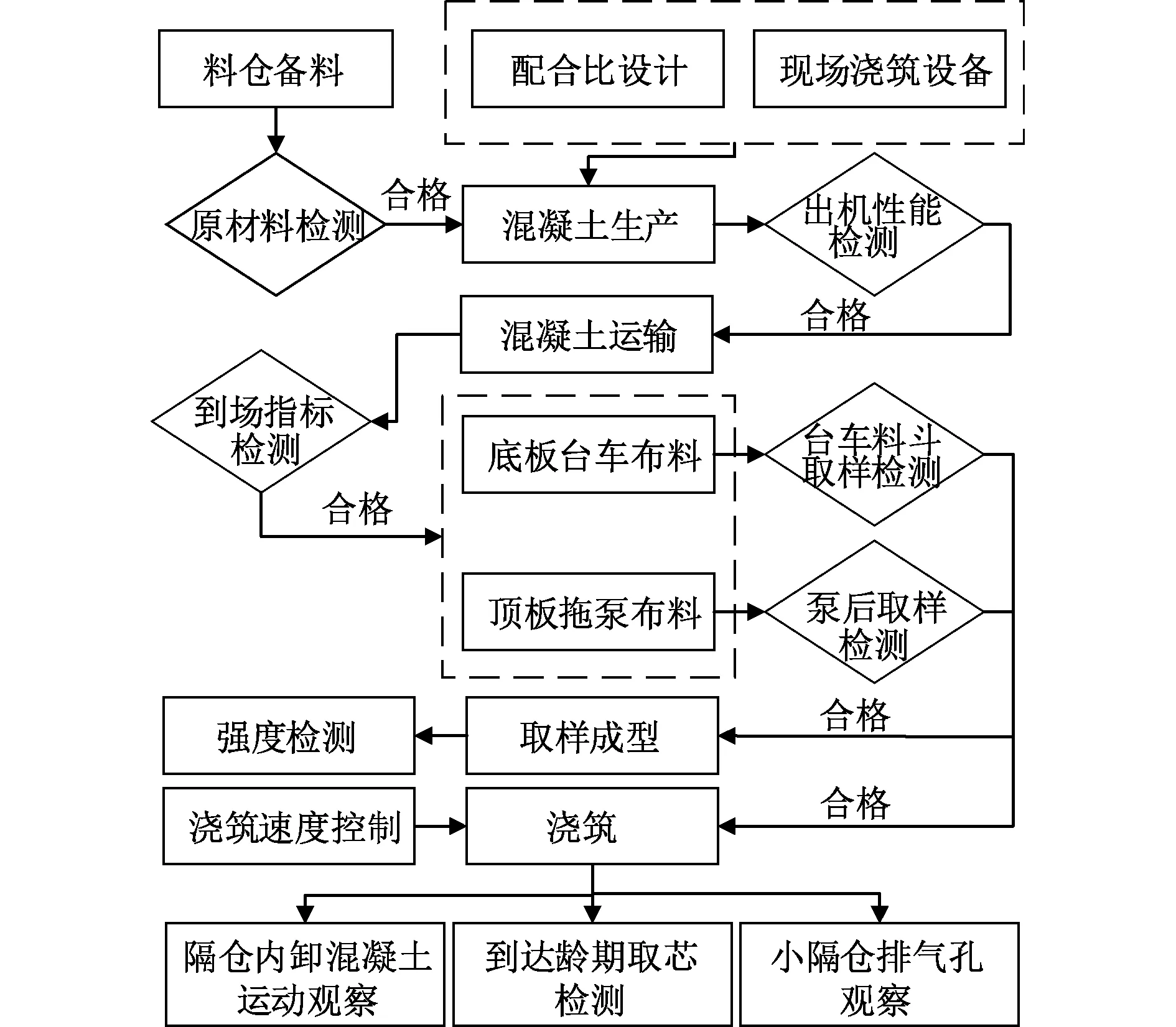

为保证钢壳沉管自密实混凝土浇筑完成后与钢壳之间的协同受力,确保工程质量,在浇筑工艺、设备参数、运输路线及人员配置等明确后,需针对钢壳沉管自密实混凝土性能指标进行如下工艺试验验证:配合比设计、生产制备、运输路线、浇筑设备及工艺参数。

钢壳沉管自密实混凝土性能指标工艺试验验证总体流程如图3所示。

图3 工艺试验流程

2 工艺试验及结果分析

2.1 配合比

针对表1钢壳沉管自密实混凝土性能指标要求,水泥选取P·II42.5 硅酸盐水泥;粉煤灰选取F类I级;粒化高炉矿渣粉选取S95级;粗骨料选取5~10mm 与10~20mm碎石两种单粒径合成5~20mm连续级配碎石;细集料选取天然河砂,满足II区中砂;外加剂为某厂家钢壳沉管自密实混凝土专用外加剂;水为生活自来水。

钢壳沉管自密实混凝土胶凝材料用量宜≤550kg/m3,水泥用量宜不超过胶凝材料总量60%,水胶比宜≤0.34,砂率宜≤55%。通过大量室内试验研究,采用的配合比如表2所示。

表2 混凝土配合比 kg·m-3

2.2 生产制备及运输路线

钢壳沉管自密实混凝土性能影响因素多,采用大掺量矿物掺合料,保证新拌混凝土匀质性是保障钢壳沉管自密实混凝土性能稳定的一个重要前提[3]。搅拌设备对于混凝土均质性影响较大,相比于立轴行星式搅拌机与卧轴式搅拌机,立轴行星式搅拌机搅拌叶片既能进行公转又能进行自转,搅拌叶片运动速度和方向也时刻变化,搅拌剪切路线相互补充,大大减少搅拌盲区,明显提高搅拌效能,在相同搅拌时间条件下,能使混凝土搅拌更充分、均匀[3-4]。因此,生产设备采用更利于自密实混凝土搅拌的立轴行星式搅拌机。

由于实际生产在某大型船厂坞内,与船厂日常生产交叉,会对混凝土搅拌车的行进路线造成干扰甚至堵塞,按钢壳沉管自密实混凝土施工要求,混凝土自生产至浇筑完成不可超过90min,因此,混凝土生产运输至浇筑完成的时间效应应满足要求。

2.3 浇筑工艺试验

在两种不同浇筑设备中浇筑小隔仓过程中,为进一步观察钢壳沉管自密实混凝土在钢壳沉管小隔仓内的流动状态、接触钢壳顶面直至排气孔出浆状态及在非传统振动动力条件下自密实效果,工艺试验小隔仓采用侧面部分透明亚克力板+钢板,顶面全部采用透明亚克力板。

钢壳沉管单个标准隔仓设计尺寸为3.5m×3m×1.5m,工艺试验浇筑单个隔仓模型尺寸为3.5m×3m×0.92m,中央设置1个高0.050mφ0.273m浇筑孔,周边边角设置10个高50mmφ89mm排气孔。浇筑孔外套管为长1m普通PE管,排气孔外套管为长0.5m透明亚克力管,并在亚克力管上粘贴统一刻度尺(量程)。不同浇筑工艺均需具备下料速度智能可调功能,即满足隔仓下层0.72m厚混凝土按≤30m3/h速度浇筑,剩余上层0.20m厚混凝土按≤15m3/h速度浇筑。

2.3.1底板浇筑台车工艺试验结果及分析

底板采用智能浇筑台车浇筑工艺,即先通过一种防离析导管将混凝土从运输车中卸入台车料斗中,然后通过与台车料斗相连接的管道(管道具备放料速度可调功能)进行混凝土浇筑。整个浇筑过程中,钢壳沉管自密实混凝土性能指标如表3所示,卸料过程、中转过程及排气孔液面上升高度均满足设计要求(见表1)。通过台车浇筑工艺试验不仅验证了钢壳沉管自密实混凝土在特定设备、浇筑工艺下性能的可靠性,同时浇筑速度的可控性也得到验证。

表3 台车浇筑工艺自密实混凝土性能测试值

针对时间经时关系,外加剂对钢壳沉管自密实混凝土调控技术非常关键,根据设计要求,在胶凝材料、粗骨料、细骨料选定前提下,需通过大量试验合理选取外加剂,其中缓释型聚羧酸外加剂的合理运用非常关键[5-6],一方面可合理避免温度对混凝土工作性能损失的影响,另一方面可解决运输消耗时间对混凝土工作性能损失的影响,更进一步地可解决设备、人员组织的应急等待时间对混凝土工作性能损失的影响。利用缓释型外加剂调控技术时,需结合混凝土搅拌时间、搅拌设备类型的快速分散效果,即搅拌匀质性及搅拌分散效率也至关重要,前期搅拌不均匀造成智能台车浇筑工艺过程中外加剂分散不均匀,会造成后期缓释型外加剂“反增”效果不可控,甚至易造成“过掺”现象,引起离析、泌水现象[7]。由于钢壳沉管自密实混凝土在智能台车浇筑过程中存在料斗中转过程,生产搅拌均匀对混凝土的匀质性至关重要。因此,采用立轴行星式搅拌机与缓释型聚羧酸外加剂协同调控措施。

智能台车浇筑过程中混凝土浆面状态如图4所示。由图4可知,浇筑过程中混凝土浆面上升高度基本保持等高,证明钢壳沉管自密实混凝土工作性能得到保证。排气孔混凝土浆面上升高度如图5所示。由图5可知,排气孔浆面高度在满足设计要求前提下,单个隔仓排气孔液面高度基本相当,说明在相同浇筑冲力及压头条件下,各排气孔液面同步上升,可见钢壳沉管自密实混凝土匀质性得到保证,并且排气孔浆面骨料清晰可见并分布均匀。

图4 智能台车浇筑过程中混凝土浆面状态

图5 排气孔混凝土浆面上升高度

2.3.2顶板布料机泵送工艺试验结果及分析

顶板采用拖泵+布料机浇筑工艺,通过布料机管道口灌入隔仓内地泵,混凝土性能测试值如表4所示。由表4可知,各项指标均满足设计要求(见表1)。

表4 拖泵+布料机浇筑工艺自密实混凝土性能测试值

与智能台车浇筑工艺不同,顶板采用拖泵+布料机浇筑方式,过程中无料斗中转,但涉及钢壳沉管自密实混凝土泵送,泵送混凝土衍生出的泵损是不可回避的重要问题[8-12]。为解决这一问题,在保证原材料合格前提下,一方面生产过程需严格控制生产工艺;另一方面利用聚羧酸减水剂分子结构和针对性功能可设计性[11-12],进一步利用其不同功能相互协调补充,针对原材料在合格范围内波动、不同季节环境温度、不同泵管长度及泵机流量等,解决现场施工过程中遇到的不同问题。

[9] 高岚,顾芹.混凝土拌合物工作性能在泵送过程中变化的原因分析及解决方案[J].商品混凝土,2019(12):4-6.

[10] 黄勇,毛永琳,陈亮,等.聚羧酸高性能减水剂在高速铁路工程中的应用实践[J].商品混凝土,2012(6):58-59,63.

[11] 缪昌文,冉千平,洪锦祥,等.聚羧酸系高性能减水剂的研究现状及发展趋势[J].中国材料进展,2009,28(11):36-45,53.

[12] 王衍伟,冉千平,刘加平.赫巴流体在圆管内层流流动理论及混凝土泵送应用实例[J].混凝土与水泥制品,2018(1):22-26.

经过泵送工艺后,小隔仓内混凝土液面上升平稳,趋于自流平,在上升过程中骨料分布均匀并清晰可见,未发生骨料下沉、分层离析现象。浇筑完成时,排气孔液面上升高度均满足设计要求,并且排气孔排出的混凝土液面骨料同样清晰可见,未发生离析现象,可见钢壳沉管自密实混凝土在拖泵+布料机整个浇筑过程中,性能指标合格,匀质性也较好。因此,根据规定的浇筑速度及其他工艺参数耦合条件能与钢壳沉管自密实混凝土性能协调控制浇筑质量。

为进一步验证钢壳沉管自密实混凝土浇筑过程的质量控制及浇筑完成后小隔仓内硬化浆体强度是否合格,利用浇筑过程入仓前成型抗压试块进行28d龄期抗压强度试验,结果如图6所示,试验结果表明钢壳沉管自密实混凝土强度均满足C50设计强度等级要求,且芯样密实,骨料分布均匀,和易性、匀质性控制均较好。

图6 28d龄期混凝土抗压强度

3 结语

通过实际工况工艺试验,验证了配合比、生产运输、浇筑工艺的可行性。在设备运转正常、浇筑工艺及相关工艺参数控制稳定前提下,钢壳沉管自密实混凝土性能指标是否合格是整个施工质量最为关键的控制点,质量控制的工作重心为寻求实际工况条件下各种影响因素耦合情况,保证在整个运转体系下,系统性设计、生产解决钢壳沉管自密实混凝土性能指标的匹配性稳定。