间歇式频繁振动影响下隧道开挖工法优化研究

2021-09-17杨新民

杨新民

(中铁十九局集团广州工程有限公司 广东广州 510000)

1 引言

下穿既有铁路隧道施工方法一直受到学者和工程技术人员的广泛关注[1-3]。列车经过时产生的间歇式频繁振动会对新建隧道支护结构和周边围岩的稳定性产生影响。同时,新建隧道也会导致铁路底板发生沉降,影响铁路的正常运行甚至发生安全事故[4-6]。

雷建海[7]利用数值模拟方法分析邻近隧道采用CD法和台阶法下穿施工时对运营铁路的影响和隧道围岩及支护结构受力状态,认为CD法较台阶法有更好的适应性。黄海斌[8]分析对比CD法、CRD法和双侧壁导坑法对隧道施工不同部位稳定性演变和运营铁路隧道沉降变化,认为采用双侧壁导坑法公路隧道施工对既有铁路隧道的沉降影响最小。

本文以石黔高速新建万寿山隧道和沪蓉铁路隧道斜交叉段为例,建立近距离间歇式频繁复杂动荷载隧道斜交段数值模型,分析对比台阶法和CD法产生的位移及应力变化规律,以期对类似工程提供参考。

2 工程概况

2.1 石黔高速公路概况

根据重庆市高速公路骨架路网规划,黔江至石柱高速公路属于重庆市“三环十二射七联线”中第二联,梁平至黔江高速公路中的石柱至黔江段。项目起于石柱县,经彭水止于渝湘高速公路黔江册山立交。项目与垫利高速公路、渝湘高速公路交汇,是陕南、四川、重庆部分地区通往华南的主要转换通道,是构建渝东南、川东及鄂西地区四通八达的高速公路网络重要组成部分。其建设加强了区县间的交通联系,对于加快统筹城乡战略实施,促进区域经济又好又快地发展,充分开发区域重要的矿产、能源、旅游、土地等资源都具有十分重要的战略意义。路线通过重庆石柱、黔江规划发展区,对于促进地方经济发展、促进重庆城乡统筹发展有重要意义[9-10]。

2.2 石黔高速万寿山隧道概况

石黔高速万寿山隧道左洞K1+875~K4+590,长2 715 m,右洞YK1+833~YK4+595,长2 762 m,设计线间净距25 m,为分离式隧道。

石黔高速万寿山隧道穿越石柱向斜南东翼,洞身地面山体稳定,分布地层主要为第四系崩坡积层、残坡积层及侏罗系中统沙溪庙组,岩性为泥岩、砂岩。隧道围岩级别为Ⅲ、Ⅳ、Ⅴ级,其中下穿沪蓉铁路隧道区段为Ⅳ级围岩。

万寿山隧道下穿沪蓉铁路于K3+474~K3+624、K3+724~K3+874、YK3+494~YK3+644、YK3+744~YK3+894段衬砌类型为S4b,备选开挖工法为上下台阶法和CD法。

2.3 下穿段沪蓉铁路万寿山隧道概况

沪蓉铁路重庆北站至利川段,全长264.4 km,设计为国铁Ⅰ级干线,双线电力牵引,设计运行动车时速200 km,双层集装箱货车时速160 km。于2008年12月29日开工,建设总工期5年,2013年12月28日正式开通运营。

下穿段沪蓉铁路万寿山隧道全长13 468 m,进口铁路里程为K1460+239,出口铁路里程为K1473+707,为双线铁路隧道,单面上坡,坡度为15.5%。石黔高速万寿山隧道下穿段沪蓉铁路万寿山隧道在洞身标+7754~+8150、+7704~+7650段为Ⅲ级复合衬砌,+7704~+7754段为Ⅳ级复合衬砌。下穿段沪蓉铁路隧道横断面不加宽[11-12]。

2.4 石黔高速万寿山隧道下穿沪蓉铁路交叉概况

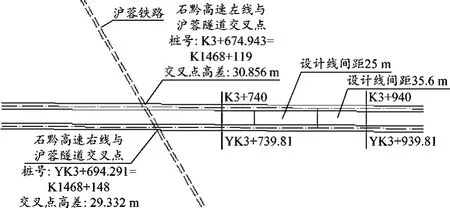

石黔高速万寿山隧道下穿沪蓉铁路K1466+973万寿山隧道,交角约61°,交叉情况如下:

(1)石黔高速万寿山隧道左线交叉桩号K3+674.943(设计高程733.775 m),对应沪蓉铁路桩号为K1468+119(设计高程771.749 m),洞身标为+7880;右线交叉桩号 YK3+694.291(设计高程734.565 m),对应沪蓉铁路桩号为K1468+148(设计高程771.015 m),洞身标为+7909。

(2)左线实际高差为37.906 m,右线实际高差为36.382 m。本项目隧道净高为7.05 m,左线拱顶至铁路设计标高高差为30.856 m,右线拱顶至铁路设计标高高差为29.332 m。

平面位置关系见图1,纵向交叉关系见图2~图3。

图1 沪蓉铁路与万寿山隧道平面交叉关系

图2 石黔高速公路左线交叉关系纵断面

3 计算原则及数值模型构建

3.1 计算原则及参数

为了简化模型及减少计算量,且满足评估结论正确性要求,模型建立和分析计算遵循如下原则:

(1)石黔高速万寿山隧道下穿沪蓉铁路隧道施工期间不考虑地震作用。

(2)评估分析的前提是石黔高速万寿山隧道施工处于正常良好控制的条件下。

(3)根据四川交大工程检测咨询有限公司关于《石黔高速万寿山隧道与沪蓉铁路K1466+973万寿山隧道交叉铁路隧道质量调查检测报告》(2016年6月)的结论,在下穿段沪蓉铁路K1466+973万寿山隧道为Ⅲ级围岩,采用Ⅲ级加强衬砌,隧道净空尺寸未见侵入设计限界,满足既有设计要求隧道净空要求。二次衬砌强度推定值为30.1 MPa,满足设计要求;衬砌仅在边墙存在细小环向裂缝,长度小于5 m;隧道仰拱填充层厚度不足。因此既有铁路隧道采用Ⅲ级加强衬砌断面设计轮廓,计算中不考虑仰拱填充层,衬砌混凝土强度为C30。

3.2 模型构建

本文采用GTS NX进行数值模拟建模和计算分析,针对斜交区域围岩段,结合地质超前预报和监控量测数据确定围岩力学参数。岩土及工程材料参数设定如表1所示。

表1 岩体及工程材料力学参数

铁路双线隧道以及公路隧道依照施工设计,其断面形式均为三心圆。数值计算模型上边界取至铁路隧道上方,模型前后及左右面边界均采用水平约束,底边界采用竖向约束,顶面为自由面。考虑列车动荷载及爆破荷载影响范围生成单元模型,模型中铁路隧道、新建公路隧道初期支护和二次衬砌均采用弹性单元模拟,围岩地层采用弹塑性实体单元。其中,公路隧道长度240 m,铁路隧道长度250 m。隧道位置关系及有限元模型如图4、图5所示。

图4 隧道位置关系

图5 有限元模型

4 计算结果对比分析

两种开挖工法均采用机械开挖,不考虑爆破振动影响。台阶法开挖顺序为:上台阶开挖a→下台阶开挖b,开挖10个循环,共计20个阶段。CD法开挖顺序为:右上开挖a→左上开挖b→右下开挖c→左下开挖d,开挖10个循环,共计40个阶段。

4.1 变形分析

图6为两种工法开挖至最终阶段的位移云图。

图6 最终阶段位移云图

从分布模式上看,上方沪蓉铁路隧道最大沉降值多发生在与新建隧道斜交处底板(YK3+694、K3+675)附近,而新建万寿山隧道的最大沉降值同样多发生在两隧道斜交拱顶处,说明上述部位为关键控制点。

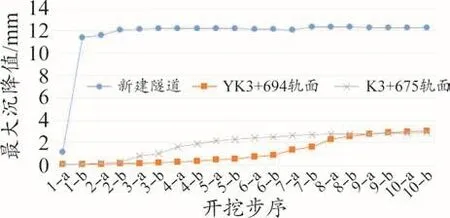

图7和图8为新建隧道和铁路隧道YK3+694处轨面及K3+675处轨面的最大沉降值随开挖步序变化曲线(图7中1-a代表第一个开挖循环上台阶开挖,图8中3-c代表第三个开挖循环右上部分开挖)。

图7 台阶法最大沉降值变化曲线

图8 CD法最大沉降值变化曲线

可以看出,两种开挖工法引起的最大沉降值变化规律相似,由于先开挖左洞,导致K3+675处轨面沉降量变化较早,但两洞均开挖完成后,YK3+694和K3+675处轨面最终沉降量相近。对比两种工法,可以发现CD法引起的铁路隧道沉降量要小于台阶法,台阶法开挖导致沪蓉底板YK3+694和K3+675两处分别产生累计沉降3.06 mm、2.88 mm;CD法开挖导致沪蓉铁路隧道底板YK3+694和K3+675两处分别产生累计沉降2.32 mm、2.19 mm。对新建万寿山隧道而言,CD法同样优于台阶法,最大沉降值CD法为8.89 mm,台阶法为12.26 mm。

4.2 应力分析

图9为两种工法开挖至最终阶段的最大主应力云图。

图9 最终阶段最大主应力云图

可以看出,两种工法主应力分布多发生在隧道顶部和底部围岩附近,由开挖卸荷和列车移动荷载所导致。台阶法产生的应力较大,最大值为3.19 MPa;CD法周边围岩最大主应力在隧道底部达到最大,最大值为2.50 MPa。由此可见,从应力角度来看,CD法优于台阶法。

5 结论和建议

5.1 结论

以万寿山公路隧道与沪蓉铁路隧道斜交叉段下方公路隧道开挖工程为背景,构建近距离间歇式频繁复杂动荷载隧道斜交段数值模型,从变形和应力分布角度分析对比台阶法和CD法两种开挖工法,得出以下结论:

从变形角度,台阶法和CD法两种工法引起的位移变化规律相似,最大沉降值多发生在铁路隧道与新建隧道斜交处。对既有铁路隧道和新建公路隧道而言,采用CD法开挖引起的变形值小于台阶法。从应力角度,两种工法产生的最大主应力在隧道底部达到最大,CD法开挖引起的最大主应力值小于台阶法。

因此,综合考虑两种工法引起的变形和应力,建议在万寿山公路隧道与沪蓉铁路隧道斜交叉段采用CD法施工。

5.2 建议

(1)加强现场监控量测

根据四川交大工程检测咨询有限公司关于《石黔高速万寿山隧道与沪蓉铁路K1466+973万寿山隧道交叉铁路隧道质量调查检测报告》,隧道在交叉段存在衬砌边墙环向裂缝、仰拱填充层厚度不足等缺陷,且通过数值模拟及理论分析,可知石黔高速万寿山隧道下穿沪蓉铁路施工会对沪蓉铁路隧道产生一定程度的影响,但为保证铁路运营安全,在隧道下穿段施工时应在铁路隧道交叉点前后各35 m范围加强沪蓉铁路隧道沉降、应变及裂缝变化的监控量测,同时应对下穿段高速公路隧道加强监控量测。

(2)加强爆破振动测试

依据现行《铁路安全管理条例》第三十四条,在铁路线路两侧从事采矿、采石或者爆破作业,应当遵守有关采矿和民用爆破的法律法规,符合国家标准、行业标准和铁路安全保护要求。在铁路线路路堤坡脚、路堑坡顶、铁路桥梁外侧起向外各1 000 m范围内,以及在铁路隧道上方中心线两侧各1 000 m范围内,确需从事露天采矿、采石或者爆破作业的,应当与铁路运输企业协商一致,依照有关法律法规报县级以上地方人民政府有关部门批准,采取安全防护措施后方可进行。

建议石黔高速万寿山隧道下穿沪蓉铁路隧道段施工,距离交叉点前后各200 m范围采用非爆破开挖,在200~1 000 m范围,采用控制爆破,爆破振速≤2 cm/s。可根据具体爆破作业方案,对隧道爆破施工范围与铁路运输企业协商一致后确定,但爆破作业应避开列车运营时间段。现场施工时,应对既有结构物开展爆破振动测试,及时反馈测试成果,优化爆破设计方案,严格按设计爆破振动速度执行。

(3)加强管理

石黔高速万寿山隧道下穿沪蓉铁路段施工,应加强内部管理,做好下穿段隧道超前支护及初期支护工作,仰拱及时闭合成环。

综上,根据本文结论和建议,并严格按照设计方案执行,可以确保沪蓉铁路隧道在石黔高速万寿山隧道施工过程中的安全。