矿用随钻涡轮发电装置设计

2021-09-17张冀冠

张冀冠,陈 龙,高 珺

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

近些年,煤矿井下定向钻孔孔深世界纪录不断突破,这不仅代表着井下钻探工艺和技术的进步,同时对孔中探测仪器提出了更高的要求[1-4],其中,单孔施工时间的增加,要求探测仪器的续航时间必须得到提升;另一方面,随着技术的进步,煤矿井下钻井施工将实现从“几何导向钻进”到“精确地质导向钻进”再到“自动旋转导向钻进”的大跨越[5-7]。这意味着以后的孔中仪器会越来越多,越来越复杂,因而对电能的需求也越来越多。目前,煤矿井下孔中仪器主要由电池供电,由于井下特殊的工况环境和安全要求,限制了矿用仪器电池的种类、容量和规格尺寸,工作时间相对较短成为了制约无线随钻测量、随钻测井以及未来旋转导向系统在煤矿井下钻孔施工应用和效果评价的重要因素之一。

因此研究并开发可在井下长时间工作的供电系统显得十分重要,采用涡轮发电技术作为井下孔中仪器主电源是一种较佳的选择[8-13]。目前石油领域已经有成熟的随钻涡轮发电机产品,但无法满足煤矿井下小尺径钻孔、小钻井液排量等工况条件和防爆要求。

本文从防爆性和安全性出发,设计了一套矿用随钻涡轮发电装置,并对其工作原理、机械结构和电路的防爆设计、发电能力以及工作时的温升进行了分析和试验测试。

1 涡轮发电装置工作原理

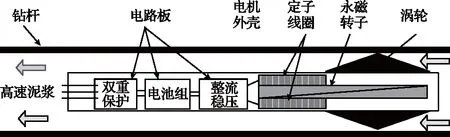

井下涡轮发电装置的工作原理如图1所示:泥浆泵将泥浆注入到井下时,高速流动的泥浆流经导轮叶片流道后,进入涡轮叶片流道,泥浆冲击叶片产生旋转力矩,带动涡轮和涡轮转轴高速旋转。由于发电机的永磁转子是固定在主轴上的,当涡轮转轴旋转时就会带动永磁转子旋转,这相对于其定子线圈在做高速运转,整个过程就等同于在线圈中切割磁感线从而产生感应电动势,之后通过整流、滤波、稳压处理后,得到所需要的电能。由于煤矿井下随钻参数大部分为停钻时测量,为了提供稳定的电能,发电装置内部放置了一个电池组作为储能部件,电池组经双重保护电路后给井下仪器供电。

图1 涡轮发电装置原理

2 发电装置设计

2.1 机械结构设计

根据上述工作原理,结合井下工况环境,以安全性为前提,发电装置防爆型式设计为隔爆兼本安型,电气部分全部在隔爆腔体内部,采用螺纹接合面作为隔爆接合面,设置1个输出端口,本安输出。对煤矿井下钻孔内管状仪器来说,螺纹接合面和隔爆腔体的设计较为常见,按照GB3836的规定设计即可,这里不再赘述。

而发电功能的实现,要求发电装置的涡轮系统,包括导轮、涡轮和直流导套必须处于水流通道里,即在隔爆腔体外部。因此,如何在不损坏隔爆结构的前提下将能量传导进隔爆腔体内部较为关键。

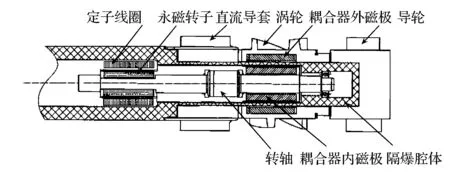

发电装置电机驱动结构采用磁耦合连接方式,结构剖面示意图如图2所示,断面示意图如图3所示。涡轮底部和隔爆腔内转轴外壁镶嵌极性相反的磁钢,当泥浆驱动涡轮转动时,耦合器外磁极跟着涡轮同步转动,利用磁性材料异性相吸原理,耦合器内磁极及固连的转轴和永磁转子组件一起转动,永磁转子组件在定子线圈中切割磁感线产生电能。

由于本安要求,隔爆腔壁厚最小为3mm,而磁驱动力的大小与磁耦合器内外磁极的间隙相关,隔爆腔壁厚越厚,磁驱动力越小,这里可以采取增加磁极对数和磁极长度的方法来提高磁驱动力。

图2 磁耦合结构剖面

图3 磁耦合结构断面

2.2 电路设计

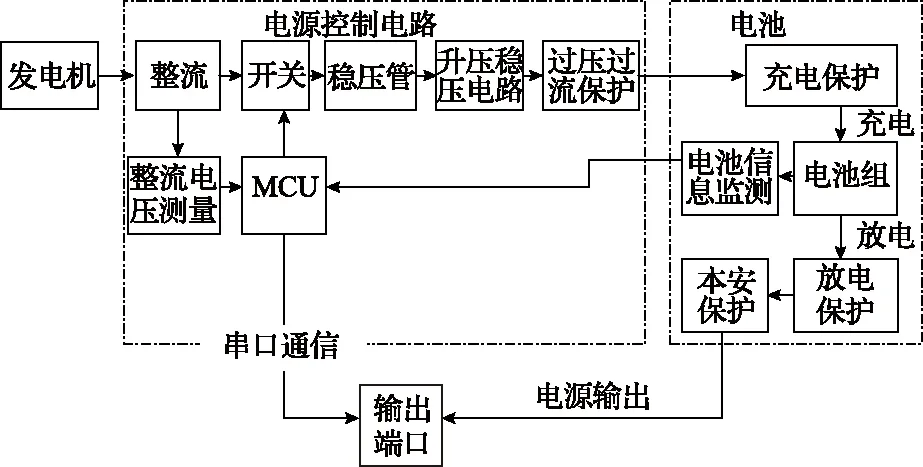

一般来说,发电装置的电路结构基本包括整流、稳压和保护三部分,但由于煤矿井下特殊的工况和严格的安全要求,在电路设计方面需要增加一些安全措施保证装置的安全性。这里着重介绍以下设计要点,电路连接框图如图4所示。

图4 电路连接框图

1)整流电路后增加开关,当电池充满电后,MCU控制开关断开,使发电机进入空载运行状态,此时发电机不输出有功功率;当电池电量低于设定的阈值,MCU控制开关闭合,发电机给电池充电。为保障安全,开关设计为两路,实现双重保护。

2)为避免输出电压过高影响后端电路安全及性能,在整流电路后端增加一个稳压管。

3)电池组电压14.8V,总容量小于100Wh。充放电保护板主芯片为TI公司BQ40Z50-R1电源管理芯片,能够实现电池组过压、欠压、过流、短路、过载和过热保护,并能测量电池组可用容量、电压、电流、温度等参数,这些关键参数以及整流电压测量电路测量的整流电压值传送给MCU处理,之后通过隔离串口实时输出,从而实现对发电机和电池组状态的实时监测。

4)电池组充电保护前端串联一级过流过压保护,实现了充电过程双重保护;电池组放电保护后接本安保护电路,本安保护电路由两级过流过压保护电路组成,实现了电池组的本安输出。

2.3 发电能力测试

为验证防爆涡轮发电装置的性能,进行了发电能力测试,测试现场如图5所示,泥浆泵输出高速泥浆液,水源由水箱提供。

图5 测试现场

发电装置未安装电池组,直接测量不同流量下发电机直接输出的最大功率,测试数据见表1。结果表明,在煤矿井下正常钻进的工作流量下,发电装置发电量可以达到10W。

表1 不同流量下最大发电功率

3 温升试验

根据煤矿井下安全要求,电池最高运行温度不应超过55℃,同时在任何极端情况下,设备内部元器件的温升应满足防爆要求,不得超过150℃。因此需要对发电装置工作时的温升进行测试分析。

3.1 试验设计

发电装置工作时,具体运行状态有以下两种:

1)驱动涡轮的泥浆液流量较小,此时发电机输出电压较低,稳压二极管没有被击穿,发电机输出的能量除了给电池组充电外,只有一小部分消耗在控制电路中;

2)驱动涡轮的泥浆液流量较大,此时发电机输出电压较高,稳压二极管被击穿,发电机输出的能量除了给电池组充电以及控制电路消耗的一小部分外,剩下的能量全部消耗在稳压二极管上,从而转化为热能。

测试在实验室进行,由于实验室试验平台环境开放,发电机暴露在空气中,空气会散发部分热量,相比井下钻孔内密闭环境,试验条件不够严酷。针对此问题,采用在发电装置外管包裹隔热材料的方法,使之在实验室环境下空气散热量比钻孔的空气散热量小,此时测量发电装置工作时的温升。隔热材料厚度的计算方法如下:

首先计算实际钻孔环境中的最小散热量。

煤矿井下实际工况中,发电装置放置在钻孔内,假设此时发电装置不与煤壁接触(煤的导热系数比空气高,此种假设下散热量更小),且不考虑辐射传热,此时,只需计算空气自然对流的散热量。根据牛顿冷却公式:

Φ=hAΔt

(1)

式中,Φ为热量,W;h为表面传热系数,W/(m2·K);A为表面积,m2;Δt为温差,℃。

表面传热系数的大小与对流传热中的许多因素有关,但其大致范围是确定的。本算式中,表面传热系数取空气自然对流散热最不利的数值h=1W/(m2·K),发电装置外管直径d=73mm,长度l=1.5m,表面积A=πdl=0.344m2,假设发电装置外管温度为50℃,钻孔内环境温度为20℃,温差Δt=30℃,此时散热量Φ=10.32W。

下面计算隔热材料厚度,试验模型可以近似为通过圆筒壁的导热问题[14],考察一个内外半径分别为r1、r2的保温层,其内外表面温度分别为t1和t2,经推导,保温层导热量计算式为:

具体到上述问题的计算,将式(2)改写为:

式中,λ为隔热材料的导热系数,W/(m·K)。

本试验选取橡塑海绵作为隔热材料,其λ=0.037W/(m·K),导热量Φ为10.32W,保温层内径r1为发电装置外管半径0.0365m。解得r2=0.101m,保温层厚度d2=r2-r1=0.064m。此时保温层的热损失与实际钻孔环境时的最小散热量相同。

通过上述计算,保温层选取厚度为8cm的橡塑海绵。

3.2 试验结果

试验分两步进行,过程和结果如下:

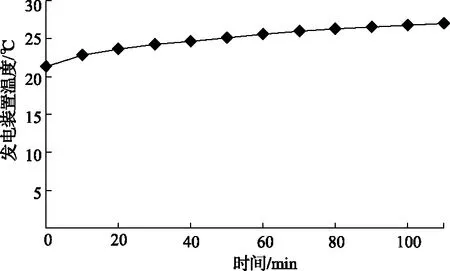

1)泥浆泵流量固定在200L/min左右,测试了110min,温度曲线如图6所示,温升非常缓慢。

图6 温度曲线(流量200L/min)

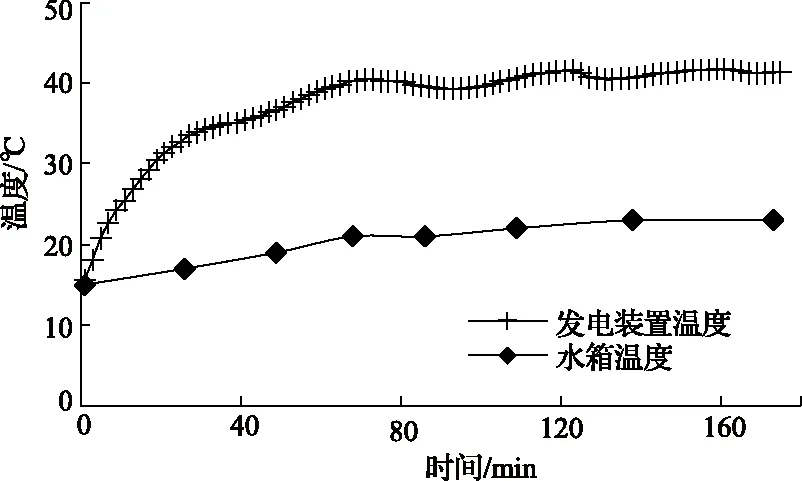

2)泥浆泵流量固定在400L/min,试验时环境温度23℃,水箱入水水温15℃,水箱初始水温15℃,测试了174min,发电装置温度曲线和水箱温度曲线如图7所示。

图7 温度曲线(流量400L/min)

由测试结果可知,测试初始阶段,温度上升较快,随着测试的进行,温升逐渐减小,最后温度稳定在41℃附近;并且由于水箱换水量较低,水箱内水温缓慢增长,经过近3h试验,水温由15℃缓慢增长到23℃。由此可以推断,若试验时经过发电装置的水完全排掉,实现随打随排,发电装置内部温度应该小于41℃。

4 结 论

本文以防爆性和安全性为基础,对矿用随钻涡轮发电装置进行了设计研究,并对该装置的发电能力和工作时的温升进行了测试。设计方法和试验结果表明,该装置符合矿用设备防爆要求和实际工况需要,但在实际应用中,还需对该装置作以下限制:

1)正常使用时,水和空气皆可驱动转子转动,但考虑到空气钻进时转子转动没有降温处理,转子温度会持续升高,所以严禁本类装置在空气钻进时使用。

2)需对配套泥浆泵流量进行限制,测试中使用的泥浆泵流量最大为400L/min,已满足煤矿井下钻孔施工需要,温升也符合煤矿井下安全要求。若提高泥浆泵流量,则需对装置的安全性重新分析验证。