基于全断面掩护下协同快速撤架技术研究与应用

2021-09-17赵嘉鑫王襄禹王广辉王兵生董立华

赵嘉鑫,王襄禹,李 冲,王广辉,王兵生,董立华

(1.中国矿业大学 矿业工程学院,江苏 徐州 221116;2.伊犁新矿煤业有限责任公司,新疆 伊宁 835000)

伊宁矿区伊新煤业承担着该区域煤炭资源就地转化“煤制气”的主要原煤供应任务[1],其综放工作面的撤除速度直接制约着工作面正常接续,影响着工作面单产水平。此外,在综放工作面的回撤空间里,底板、顶板以及四周都残留大量的遗煤[2],而在回撤速度直接影响到回撤工作面是否能够在自然发火期内安全撤除。数目众多、体型大的液压支架占工作面设备总重的80%以上[3],是决定回撤速度的关键。

现阶段回撤空间顶板支护大多采用掩护支架配合木垛或单体液压支柱,这种支护是非全断面的,回撤断面的支护形式、支护强度不统一而出现“三角区”,该区域支护作业极其危险、且效率低下;而液压支架的抽离、调向多采用绞车牵引,绞车拖曳、运输液压支架不仅仅存在断绳、飞滑等安全隐患,而且需要额外敷设电路与相关器件,此外绞车进行牵引时,整个工作面的非撤架作业人员都需要避让,对其他工序干扰大。

1 工程概况

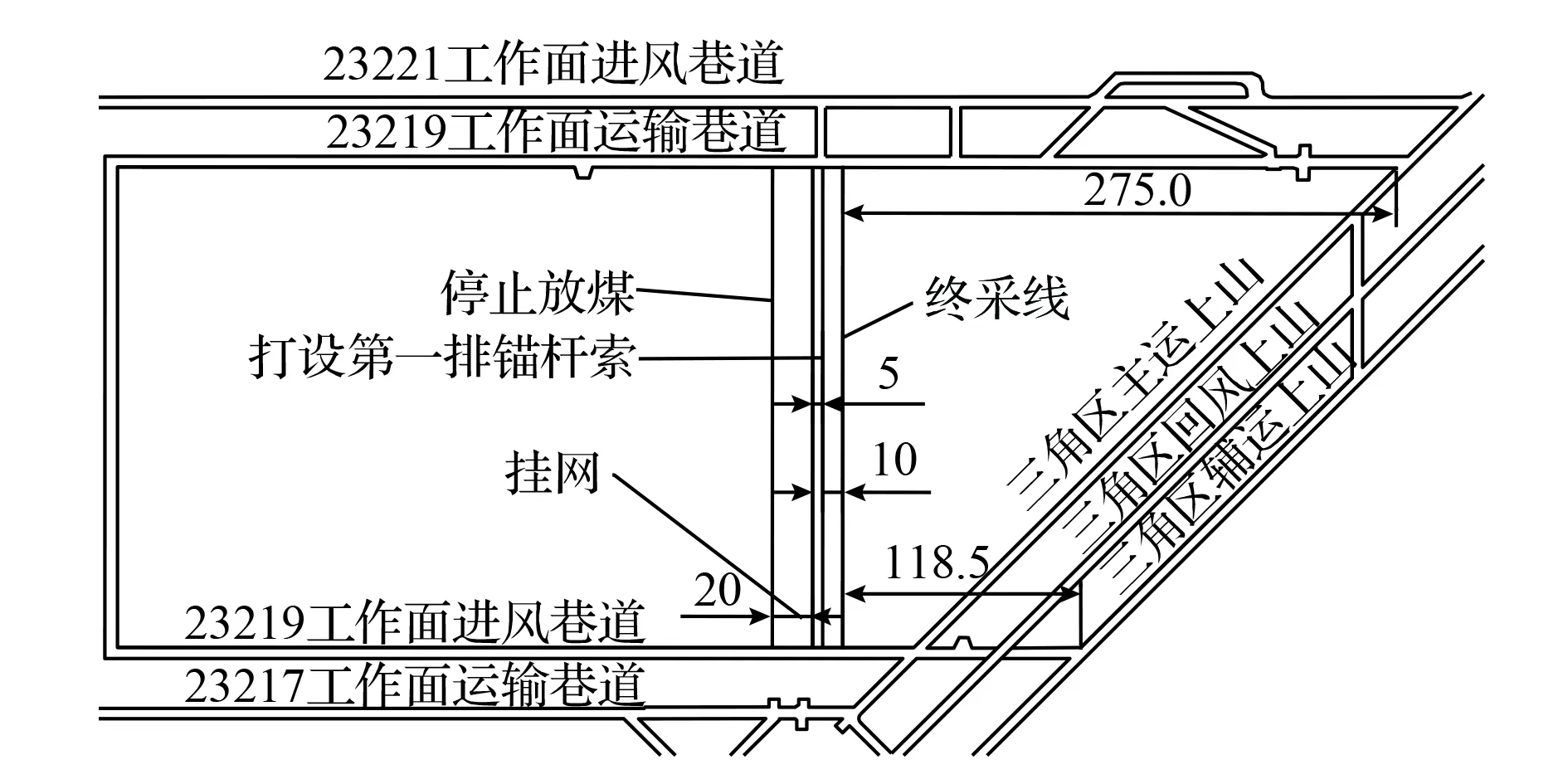

伊新煤业23219综放工作面倾向长240m,平均煤厚9.6m,采放比为1∶1.4,平均埋深187m,单巷布置,工作面直接顶厚6.22m,岩性为浅灰色细砂岩、粉砂岩及炭质泥岩,无厚而坚硬的老顶存在,为易冒落的不稳定顶板。23-2煤层的自燃倾向性等级为Ⅱ级,最短发火天数为37d,属自燃煤层。底板遇水易软化、底鼓。初次垮落步距为11.5m,周期来压步距在6.7~16.2m,来压显现明显。工作面位置及终采线布置如图1所示。

图1 23219工作面位置(m)

2 回撤空间围岩控制

2.1 铺设高强聚酯纤维柔性网

2.1.1 高强聚酯纤维柔性网特性

采用高强聚酯纤维柔性网(以下简称为柔性网)替代金属菱形网护顶的优势:①整体性强易于施工,定制柔性网较于片状、搭接的金属菱形网减少了搬运、拼接等工序;②材料阻燃抗静电,阻燃抗静电的柔性网不会产生机械摩擦,条带交织形成的网格孔隙较小,隔离遗煤更有效;③拉伸强度高有韧性,能够吸收部分顶板离层变形,从而实现耦合让压支护控制顶板围岩变形,对于“三软”煤层顶板控制效果显著。

2.1.2 尺寸规格确定

整体定制的柔性网不需要拼接,其尺寸规格确定需根据煤壁高度、工作面长度、回撤通道尺寸及埋网长度,并考虑现场施工质量、柔性网延展等因素。

柔性网长度及宽度计算公式[4]:

L=l+2a+r

(1)

B=(s+t+c)k

(2)

式中,L为柔性网长度,m;l为工作面长度,取240m;a为回撤通道宽度,取5m;r为富余量,取5m;B为柔性网宽度,m;s为支架长度(含顶梁和后尾架),取9m;t为埋网长度,取1m;c为架前预留长度,取5m;k为富余系数,取1.05。

计算得到柔性网尺寸为255m×15.75m。

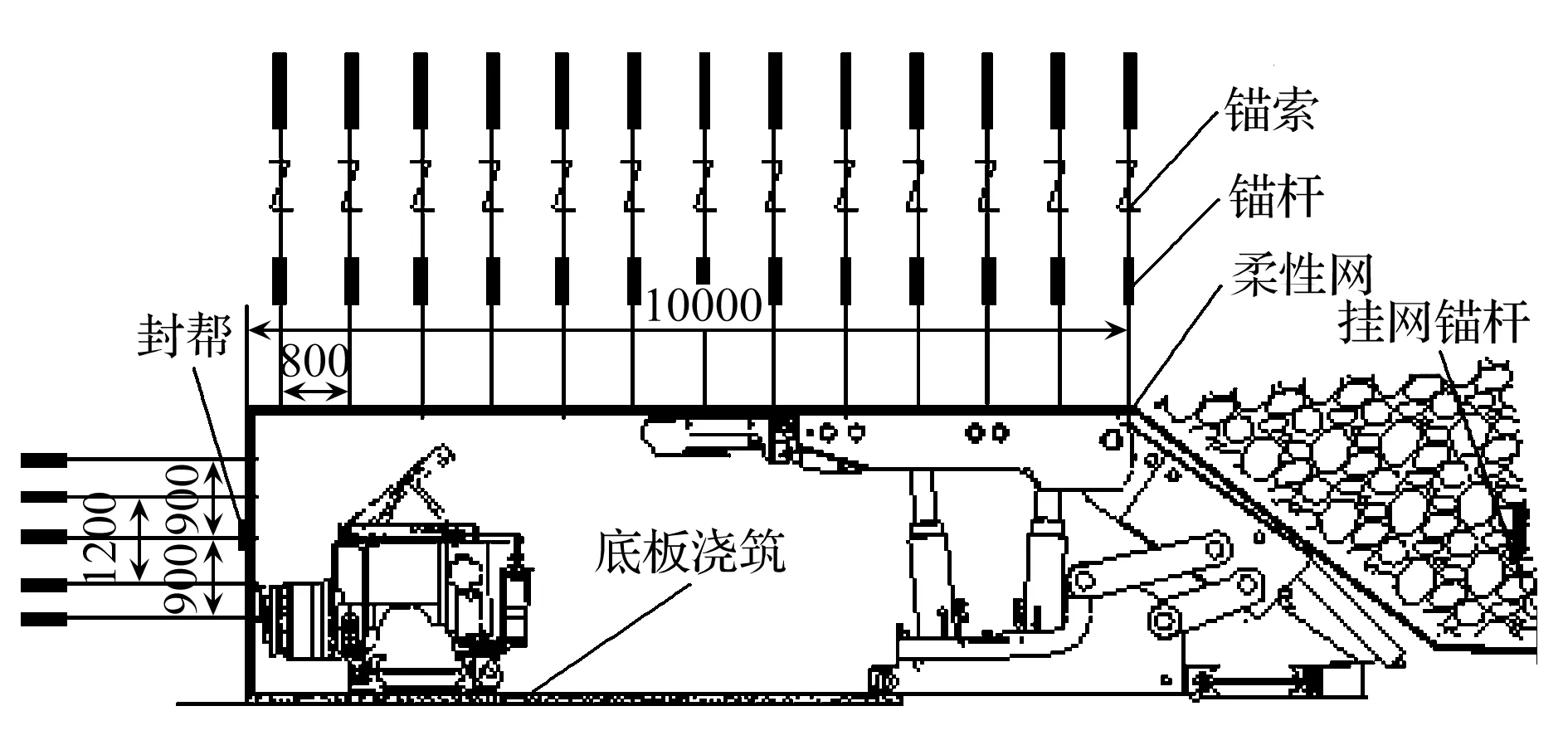

2.2 “锚杆索+钢带+高强聚酯纤维柔性网”联合支护

23219工作面属于“三软”煤层,为有效控制其围岩稳定,采用“锚杆索+钢带+高强聚酯纤维柔性网”联合支护方案如图2所示。

图2 回撤空间支护方案(mm)

1)挂网。距终采线15m时铺柔性网,在每2个支架的架间伸缩梁前20cm处打设MSGLD-335/20×2400等强螺纹钢式树脂锚杆挂网,托盘为150mm×150mm×10mm,顶板破碎段穿插打设SKL18-1/1860型17.8mm×4500mm锚索。

2)顶板支护。距终采线10m时沿倾向打设“锚杆索+钢带”,每隔两根锚杆打设一根锚索,锚索间距2700mm,锚杆间距900~1800mm,钢带排距800mm,同排钢带相互压茬一个孔位。锚索为SKL18-1/1860型17.8mm×6300mm锚索,锚杆为MSGLD-335/20×2400等强螺纹钢式树脂锚杆。

3)煤壁封帮。终采线煤壁采用锚网支护。锚杆按“三·二·三”型布置,锚杆间距为950~1200mm,锚杆排距900mm,钢带压住柔性网片封帮。

4)底板浇筑。封帮完成后对液压支架底座到煤壁的底板进行C30混凝土浇筑,浇筑厚度为200mm。

2.3 煤机自掘回撤通道施工工序

预掘回撤通道易产生煤壁片帮、巷道顶板下沉及底板底鼓等围岩变形现象[5],考虑到回撤工作面赋存条件,采用煤机自掘回撤通道法。

1)挂网处至距终采线10m处,这段顶板不需要打设锚杆索。工序:割煤→放网→伸前探梁及护帮板、推移刮板输送机→收前探梁及护帮板、移架→收网→割煤;

2)距终采线5~10m段需要打设“锚杆索+钢带”。工序:割煤→伸前探梁及护帮板、推移刮板输送机→收前探梁及护帮板、移架→放网→铺钢带、打设锚杆索→收网→割煤液压。

3)距终采线0~5m液压支架不再前移,前部刮板输送机与液压支架解体,将后刮板输送机油缸拆解用以推进前刮板输送机,工序:割煤→放网→铺钢带、打设锚杆索→调整单体液压支柱→移溜→收网→割煤。

3 全断面掩护撤除支架法

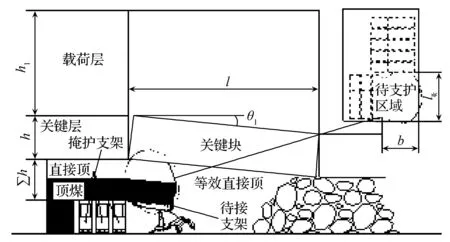

3.1 防三角区所需支护力分析

回撤断面支护形式不统一而产生三角区,该区域为整个支护最为薄弱的区域;三角区的存在对于回撤空间顶板管理与回撤施工极其不利,根据23219工作面顶板破断岩块几何特征与铰接形态,工作面在末采阶段距终采线20m起停止放顶煤作业,液压支架上方顶煤与直接顶无明显离层形成等效直接顶结构,关键块的块度接近1,较为符合浅埋煤层顶板“短砌体梁”结构特点,根据浅埋深厚基岩综放工作面覆岩结构特点[6,11,12],结合浅埋藏煤层顶板沿煤壁切落时支架工作阻力的确定方法[7]以及“短砌体梁”结构相关理论[8,13],分析防止待支护区域出现三角区所需的最小支护力Pm,由上覆煤岩体重量及关键块滑落失稳所传递的压力RD组成。

Pm=lkb∑hγ+RD

(3)

式中,lk为待支护区域长度,m;b为待支护区域宽度,m;RD为关键块受荷载,MPa。

图3 回撤工作面“短砌体梁”结构模型

关键块滑落失稳的临界条件[9]:

式中,i关键块的块度,i=h/l;θ1为关键块的转角,(°);P1为顶板载荷,MPa。

P1=hlγ+KGh1lγ1

(5)

式中,h为关键块厚度,m;l为关键块长度(周期来压步距),m;γ为基岩体积力,kN/m3;h1为载荷层厚度,m;γ1为载荷平均体积力,kN/m3;KG(≤1)为载荷传递系数,KG=2h1tanφKt;Kt载荷传递的时间因子,回撤时推进速度很慢Kt=1;φ为载荷层的内摩擦角,(°);λ为载荷层侧应力系数。

将式(4)、式(5)代入式(3),可得出防止出现三角区所需的最小支护力Pm:

根据23219工作面实测矿压数据及矿井地质报告,该工作面顶煤厚度5.6m,其体积力为1.4kN/m3,直接顶厚6.22m,其体积力为2.4kN/m3,关键块厚14m,周期来压步距平均为11.5m,关键块转角为9.2°,待支护区域长5m,宽3.5m。将以上数据代入式(3)—式(6)可得防止待支护区域出现三角区所需的最小支护力Pm为11252.63kN。

两柱式放顶煤支架的理论支撑效率[10]为83.1%,而实测的单体液压支柱的工作阻力为额定工作阻力的57.4%;即可得到采用液压支架支护待支护区域总工作阻力为13541.07kN,采用单体液压支柱支护待支护区域总额定工作阻力为19603.89kN。可见待支护区域采用单体液压支柱支护较为困难、会产生“三角区”,其支护作业存在冒顶片帮危险。

3.2 传统的掩护撤除支架法

传统的掩护撤除支架法对待支护区域支护多为以下两种[14,15]:掩护支架+木垛,掩护支架+单体液压支柱。工艺流程:加强支护预撤支架空间(木垛或单体液压支柱)→撤除待撤支架(绞车牵引)→切顶线处打设木垛或单体液压支柱→移掩护支架(依靠绞车固定后自移)→回收掩护架后部单体支柱(木垛无法回收)→下一循环。

传统的掩护撤除支架法并非全断面的掩护,具有以下不足:①潜藏安全隐患;回撤断面支护形式不统一、支护强度不同,在支护强度相对较低的“三角区”作业面临煤壁片帮、顶板冒落等安全隐患;②工序繁琐、劳动强度大;回撤空间支护既要使用绞绳逐个牵引掩护支架,又要人工架设木垛或打设单体液压支柱、回撤支柱;③作业冲突;单体回收与掩护支架推进不能同步进行,掩护支架的自移与待撤支架的回撤都需用绞车;④耗材低效;支护“三角区”的大量坑木无法回收,增加回撤经济成本与劳动力投入。

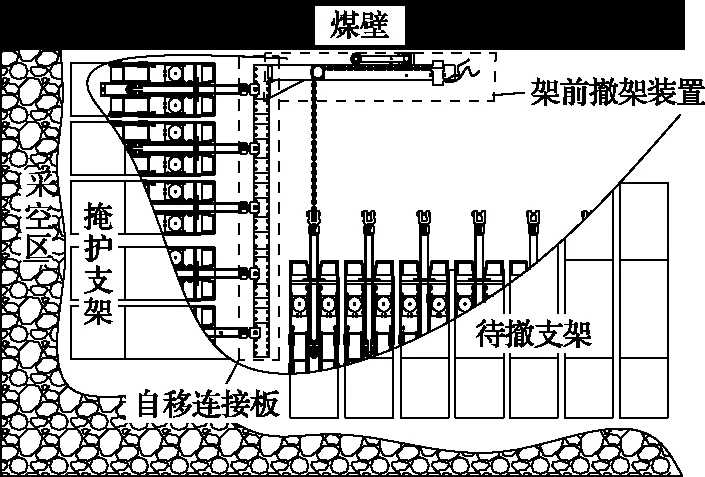

3.3 全断面掩护撤除支架法

所谓的全断面掩护撤除支架法是指将撤除的部分液压支架沿着工作面推进方向布满整个回撤断面,采用自移连接板将掩护支架连接在一起,使得掩护支架可发挥自移功能,并在全断面布置的掩护支架的及时支护下撤除液压支架,如图4所示。工艺流程:撤除待撤支架(架前撤架装置)→移掩护支架(依靠支架前端横梁固定后自移)→下一循环。

图4 全断面掩护回撤支架法

全断面掩护撤除支架法较于传统的掩护撤除支架法具有以下突出优点:①工艺简单、施工安全。支护形式统一、支护强度高,掩护支架完全自移,剔除了劳动力密集、危险的“三角区”支护工序,极大地简化了工序的同时避免人员处于冒顶、片帮区域作业;②经济高效,既减少坑木与单体液压支柱的损耗,又减少了相关作业人力投入,加大回撤作业机械化程度的同时提升了劳动工效,利于工作面在自然发火期以内安全、快速回撤。累计减少了300工时、8根单体支柱的损耗、500m3方木的消耗及4名支护工人投入。

4 “架前撤架装置+铲板车+支架搬运车”协同回撤作业

4.1 绞车撤架及其弊端

绞车在矿井运输与提升、井下有煤尘或爆炸性气体的环境下采煤工作面液压支架的推移,调向和搬运以及井下各类机电设备的搬迁等辅助运输等方面[16-18]。由于绞绳自身力学特性,绞车仅能提供单向拉力,在较大运输距离运输液压支架时,存在断绳、飞绳等风险;绞车回绳过程依靠大量的人力拖拽,劳动强度高、效率低;采用绞绳牵引作业时,绞绳贯穿整个采煤工作面,在回柱绞车调撤支架时,整个采煤工作面人员必须避让、不得作业,因而干扰其他工序作业、影响采煤工作面整体回撤进度。

4.2 架前撤架装置及优势

架前撤架装置固定在掩护支架前的自移连接板上,装置整体能随掩护液压支架自动前移,液压葫芦将高压乳化液的压力能转化为机械能,依靠链条传动牵引另一端的液压支架,链轮可以改变链条传动的方向实现液压支架的调向功能。工艺过程:连接待撤液压支架→抽架→调架→移架(掩护支架)。

采用液压驱动的架前撤架装置相较于传统的绞车牵引撤架,具有以下优势:①装置能够随着掩护支架不断前移,传动链条不需贯穿整个采煤工作面,液压支架的调撤过程不会影响其他区域作业;②操作简单、施工安全,该装置不涉及长距离的绞车拖曳、只需一人便可完成液压支架的调撤;③动力来源方便、安全,不需要额外敷设电路及相关器件等等。

4.3 “架前撤架装置+铲板式支架搬运车+框架式支架搬运车”协同作业

图5 协同撤架作业

结合23219工作面生产技术条件,提出“架前撤架装置+铲板式支架搬运车+框架式支架搬运车”协同撤除支架作业,如图5所示。由图5可知:①利用架前撤架装置进行液压支架的抽离与调向;②采用机动灵活、爬坡能力强的铲板式支架搬运车替代双速绞车在运输支架的功能,将支架转运出工作面;③由适合长距离运输的框架式支架搬运车运往下一工作面或地面。各个作业环节间衔接合理、无干扰,实现了支架抽出、调向与运输平行作业,节省了近150工时,减少了3名绞绳拖拽作业人员及1名绞车司机。

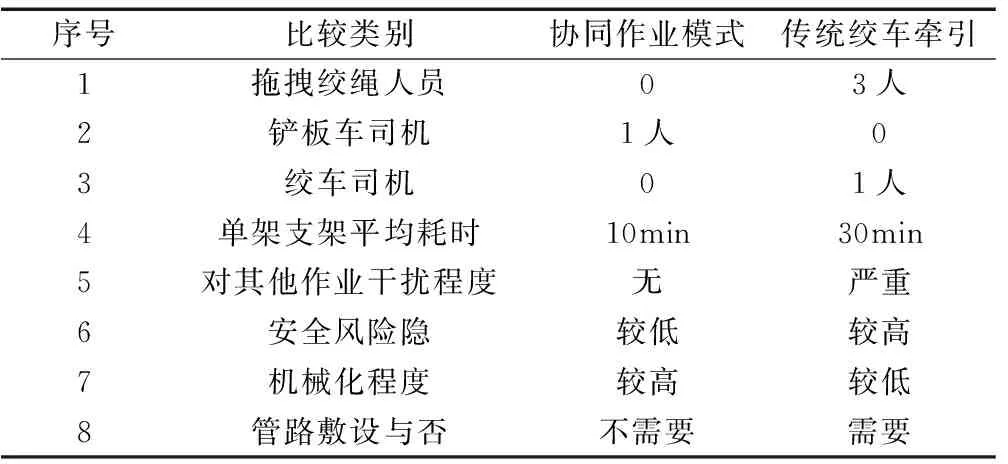

“架前撤架装置+铲板式支架搬运车+框架式支架搬运车”协同作业模式与传统绞车牵引在劳动作业组织及效能指标方面的对比见表1。

表1 劳动组织及效能对比表

从表1可看出,传统绞车牵引存在需要人力牵引绞绳,在运输支架时绞车司机无法实时了解支架运输工况、支架调向、运输等作业无法平行作业,绞绳贯穿整个工作面对其他作业干扰极大等方面问题,采用“架前撤架装置+铲板式支架搬运车+框架式支架搬运车”协同作业模式能较好地解决以上问题,保障支架快速、安全回撤。

5 结 论

1)采用定制的高强聚酯纤维柔性网替代金属菱形网,可杜绝金属菱形网与液压支架间的金属摩擦起火,减少了拼接网片的工时消耗,小孔隙网格能有效地隔离上覆及后方的遗煤与落矸伤人,其良好的韧性能够吸收部分离层变形、实现让压支护,对“三软”煤层回撤空间顶板围岩控制效果较好。

2)基于回撤工作面“短砌体梁”力学结构模型,理论计算出综放工作面回撤空间防三角区所需最小支护力为11252.63kN,采用液压支架支护时支架总额定工作阻力为13541.07kN以及采用单体液压支柱支护时总额定工作阻力为19603.89kN,统一采用液压支架支护能够有效地防止回撤空间出现“三角区”、支护形式与支护强度更加统一。

3)全断面掩护支架法是回撤空间冒顶、片帮防治的有效技术,其剔除了劳动力密集、危险的“三角区”支护工序,大大提升了回撤空间顶板支护作业机械化程度与安全性、利于工作面在自然发火期以内安全、快速回撤。在伊新煤业23219综放工作面的回撤中,累计减少了300工时、8根单体支柱的损耗、500m3方木的消耗以及4名支护工人投入等。

4)运用“架前撤架装置+铲板式支架搬运车+框架式支架搬运车”协同作业模式,可发挥各个设备优势,实现支架抽出、调向、与运输平行作业,节省了近150工时,减少了3名绞绳拖拽作业人员及1名绞车司机。