高速动车组车轴轴承外圈剥离原因分析及改进

2021-09-16孙中文

孙中文

(中国铁路济南局集团有限公司青岛机车车辆监造项目部 山东 青岛 266111)

1 轴承外圈剥离的概况

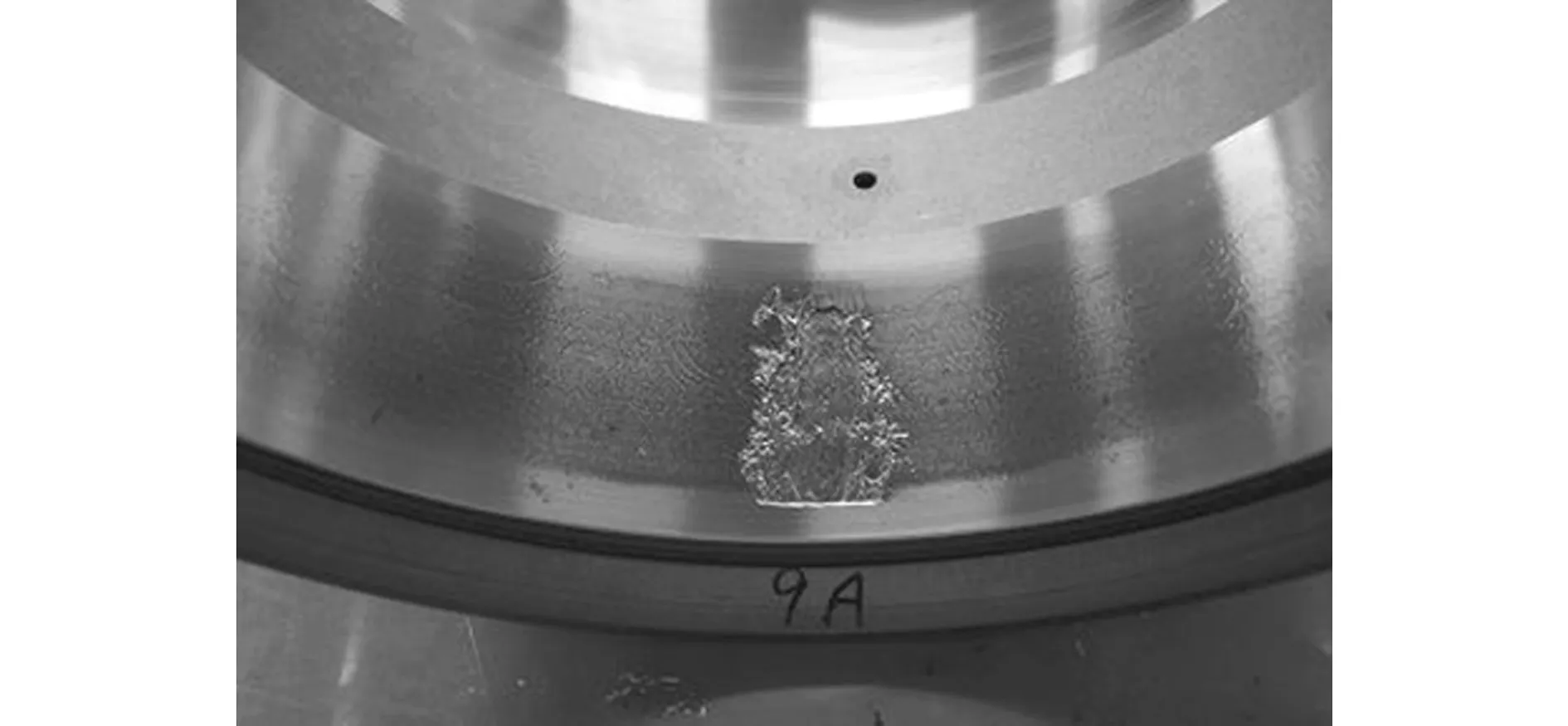

某型号动车组车轴轴承在TADS(音响诊断系统)系统诊断及检修过程发现,个别轴承外圈在低于寿命周期内发生剥离(见图1),行驶里程从9万km到190万km不等,同厂家不同的速度等级轴承剥离发生综合比例约为0.009%,该轴承的寿命周期是240万km,结构为双列圆锥滚子轴承,剥离在轴承A列和B列均有发生。

根据统计数据,发生剥离的轴承其疲劳寿命是相当离散的,外圈剥离出现的概率与时间、运行里程没有必然联系。外圈剥离一般发生在承载区域,剥离形态基本保持一致。

图1 轴承外圈剥离图

2 轴承外圈剥离发生的原因

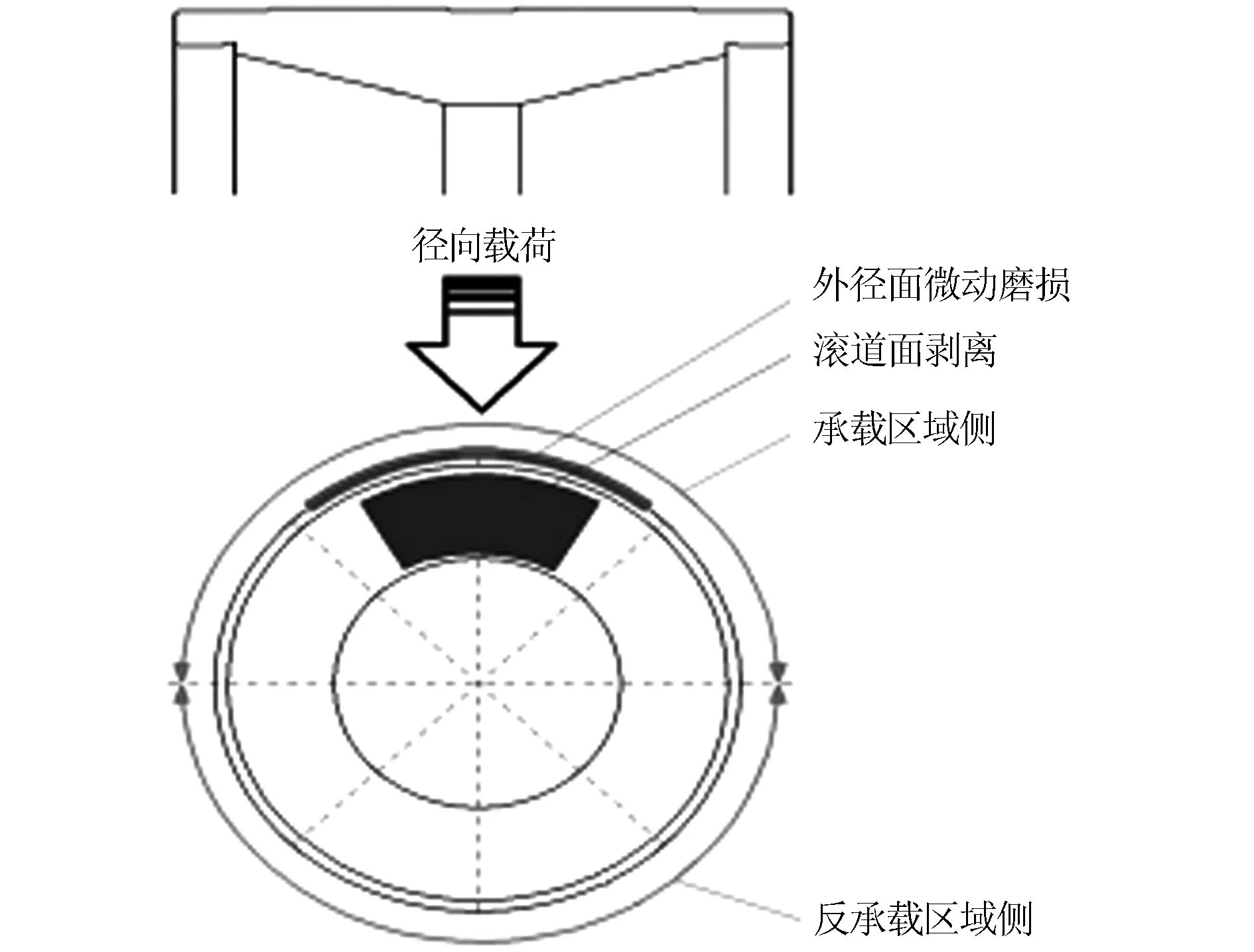

轴承外圈剥离发生的概率高于内圈和滚子,这是由外圈的工作状态决定的,外圈的安装位置是固定的,其承载区位于外圈的上部区域,载荷集中作用于这一区域,其他区域不受力,如图2所示。而内圈和滚子的承载区是变动的,接触频率相等,因此外圈发生剥离的概率高于内圈和滚子。

图2 轴承外圈承载状态示意图

经过对剥离轴承进行原材料化学成分、非金属夹杂物、金相组织、剥落表面形貌、钢中气体分析及硬度检查,发现多数是次表面起源型的非金属夹杂物引起的剥离,其次,由表面起源型的网状碳化物引起的剥离也偶有发生。

滚动轴承在循环应力作用下,滚动体和滚道接触处产生的重复应力引起组织变化,并在表面下某一深度开始出现显微裂纹,产生不可逆的结构变化,区域内材料晶格发生滑移,进而萌生疲劳裂纹。显微裂纹的出现常常是由轴承钢中的夹杂物引起的,次表层金属材料中的非金属夹杂物周围会受到拉伸和压缩的交变应力,由于非金属夹杂物的存在破坏了金属的连续性,在钢的基体组织间产生间隔,削弱了周围的接触强度,并在交变接触应力的作用下,在间隔处产生应力集中,形成疲劳源,这种交变应力使非金属夹杂物区的弹性能变成变形能而产生裂缝,裂缝两侧反复受到挤压,裂缝沿主应力方向发展,通常向滚动接触表面扩展,最终导致材料剥离[2]。

2.1 非金属夹杂物的大小与外圈剥离的关系

夹杂物引起外圈剥离只有满足一定条件才会发生,剥离通常发生在最大剪切应力的位置,此处深度约为接触椭圆的短轴半径1/2处,假定缺陷为圆形缺陷,当该处存在圆盘状龟裂并且直径超过龟裂进展临界直径时,在最大接触面压条件下会发生剥离。

以时速380 km的动车组为例,最大接触面压为1.7 GPa,最大剪切应力深度0.21 mm,根据有关资料介绍的最大接触面压和龟裂进展的临界尺寸关系图,可以查出导致轴承发生剥离的形状为球状,非金属夹杂物的临界尺寸大约为110 μm。

通过对失效轴承外圈剥离滚道表面剥离核心源区剖面进行变倍观察,没有在滚道表面发现非金属夹杂物,这是由于剥落后轴承继续运转剥离源区被挤压磨损破坏了原始形貌。对实际发生剥离的轴承进行研究分析,发现剥离源区渗碳层近表面下单颗粒夹杂物的大小远小于临界尺寸,一般A类(MnS)夹杂物尺寸大小为40~70 μm,D类(氧化物)夹杂物尺寸大小为20 μm左右,为什么在远小于临界尺寸时仍发生剥离的原因尚不清楚,这可能与夹杂物的分布与聚集程度有密切关系,密集分布的混合夹杂物可以与尺寸相应大的夹杂物作用相当。

2.2 车轮擦伤(剥离)或车轮失圆对轴承剥离的影响

车轮擦伤或失圆(呈多边形)后,车轮所承受的冲击载荷比正常载荷会增加很多,不仅加速了车轮的损坏,还会将冲击和振动传给轴承,使轴承承受远高于正常载荷的冲击载荷,此时如果超出了轴承允许的接触疲劳强度,就会造成轴承损坏。

同时,车轮失圆后滚动圆状态发生变化,车轴的运行轨迹不再是直线,在车轴倾斜情况下,轴承的受力不仅有径向载荷还会产生轴向载荷,轴向载荷引起偏载,偏载会导致双列圆锥滚子轴承中的一列轴向游隙趋向为零,受力不再是由两列轴承平均承担,而更加偏向于局部,超出了材料的承受能力,会加速轴承剥离的发生。

2.3 安装精度对轴承剥离的影响

轴承安装位置如果偏离几何中心,轴承的受力就会偏向一侧,严重时双列滚子中的一列轴向游隙为零,应力不是均匀地分布在双列滚道面上,而是集中在一边,形成局部接触,使轴承一侧滚道局部产生过载,造成轴承外圈滚道早期疲劳剥落。有资料显示,一侧轴承轴向游隙为零时的寿命是正常寿命的1/10。

3 降低外圈剥离发生率的对策

3.1 提出更严格的非金属夹杂物及化学成分的要求

有关轴承钢非金属夹杂物的GB/T 18254标准对夹杂物的要求是轴承行业的通用要求,检测数据表明发生剥离的轴承多数是符合标准的,由于高铁行业对安全要求的特殊性,以及轴承工作环境的复杂性,诸如持续高速运行,弯路和山路较多,地质环境复杂,跨区域温差变化大等因素,所以仅仅满足GB/T 1824标准是不够的,还要提出一些特殊要求。

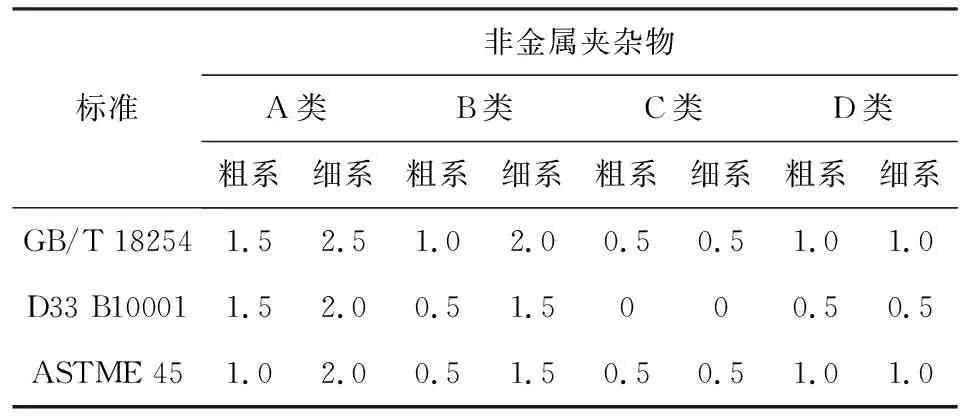

国标、SKF标准及美国标准对轴承夹杂物的要求,如表1所示可以看出,我国轴承钢在非金属夹杂物的控制方面属国际一般水平,与先进国家相比仍有一定差距。

表1 轴承钢非金属夹杂物不同标准合格级别 /级

同时,非金属夹杂物的检测,在试样视场的选取上也有不同,对轴承钢疲劳性能有重要影响的夹杂物,其位置在接触疲劳应力(赫兹应力)最大位置区域,在该区域如果存在超过临界尺寸的夹杂物,或有密集分布的夹杂物等效于临界尺寸,就可能发生剥离。夹杂物的评判有A法和B法,A法是最恶劣视场评定法,以夹杂物最大尺寸为重点,B法是逐个视场评定法,将每一视场夹杂物的分布、形状、大小同标准评级图进行比较,记下最符合的级别,无论A法和B法,仅对夹杂物的种类、尺寸和形状进行统计,对夹杂物的分布和集聚没有体现,更没有对次表面最大接触疲劳应力处进行针对性检测。

钢中残余氧以B类氧化物及D类点状不变形夹杂物的形式存在,控制残余氧含量,间接控制了B类及D类夹杂物的含量。为了降低氧气质量分数,各轴承钢生产企业采用各种先进的熔炼工艺使氧气质量分数尽可能地降低,有资料证明:平均氧气质量分数为5.7×10-4% 的CC(连铸轴承钢的工艺)钢轴承的额定中值寿命为1 2×106~80×106转,而平均氧气质量分数为 8.3×10-4% 的 IC(普通轴承铸钢的工艺) 钢轴承的额定中值寿命为7×106~35×106转,CC钢轴承的额定中值寿命大约是IC钢轴承的额定中值寿命的两倍[2]。为了减少剥离情况的发生,各轴承厂家对轴承钢母材的氧气质量分数提出严格限制,有的厂家已经将氧气质量分数内控标准定为5 ppm以下。

降低钢中残余氧气质量分数对降低夹杂物的影响非常有效,但无限降低残余氧气质量分数不仅增加了成本而且也是非常困难的,对此,有资料介绍国外轴承钢厂采用热等静压(HIP)处理技术,通过提高氧化物与基体的结合力延长滚动轴承的寿命。试验表明采用热等静压(HIP)处理的低纯净度轴承钢其轴承寿命可与用高纯净度轴承钢制造的轴承寿命相当。

3.2 对轴承材料性能提出更高的要求

弯道是客观存在的,车辆转弯时,轴承的其中一列滚道难免会承受一定的轴向力和冲击力,使一侧轴承载荷增加、游隙减少,工作条件相对比较恶劣,这就要求轴承有较好的综合机械性能,尤其是工作表面要有更高的接触疲劳强度。

过弯道产生的轴向力使其中一列滚子大端面与内圈大端挡边摩擦,产生热量引起局部温升及色泽变化,从两列滚子残余应力及残留奥氏体的差异就能证明,因此,在设计轴承时要充分考虑偏载时滚子大端面润滑和散热情况。

目前轴承材料的研发没有新的突破,轴承生产用钢基本还是高碳铬轴承钢为主,对材料的热处理工艺非常成熟,质量也很稳定,对其性能要求基本体现在硬度方面,滚子的硬度与内外挡圈硬度相当或略高,对表面硬度的均匀性要求较高,一般同一零件相差不超过2HRC,同一厂家不同速度等级的轴承采用相同的材质,为了适应不同速度等级对轴承的要求,只能通过改变几何尺寸以及滚子的数量来满足机械性能方面的要求。

3.3 提高热处理质量

轴承钢热处理的目的是为了获得一定的表面硬度和内部足够的支撑,表面淬火硬度和心部淬火硬度依据受力载荷确定,淬火后的硬度分布曲线应高于剪应力分布曲线,剪应力越高,相应的渗碳层也应越深。

有效渗碳层深度低了,不能承受较高应力载荷,过大的渗碳层深度可能伴随的大块碳化物及网状碳化物产生,将会破坏材料的连续性,增加钢的脆性,降低轴承零件的疲劳寿命。因此合理掌控渗碳层深度是确定渗碳热处理工艺的重要目标,要经过若干试验后方可确定。

3.4 使夹杂物密集区移出外圈滚道面

夹杂物往往在最后凝固的地方聚集,钢锭中心一般是夹杂物最多的地方,因此,锻造时考虑将这一部分材料去除是降低夹杂物的一个有效途径,外圈的形状特别适合这一方法。

可以通过改进锻造工艺,改变外圈内表面夹杂物密集区的分布状态及夹杂物的形状,使夹杂物密度变得稀疏,形状变得细长,减小夹杂物的危害。对不能去除的夹杂物也可以通过锻造时材料位置的移动,使得滚道面附近夹杂物移动到更加靠近端部,抑制滚道面附近非金属夹杂物的聚集。

3.5 使用超声波探伤检出超标非金属夹杂物

制造轴承时,对每批钢材进行化学分析,用显微镜进行夹杂物检验,能够推测轴承钢材中夹杂物的大小,但不能直接评价滚道面下部是否存在有害的夹杂物,用无损检测方式检测出滚道面下有害的夹杂物,可以防止以夹杂物为起点的剥离,从而延长轴承寿命。

使用超声波检测作为轴承成品的最终检测,使用超声波对滚道面进行探伤,特别以滚道面下赫兹应力的部位为重点,根据引起剥离的夹杂物的临界尺寸,确定适宜的超声波探伤的频率,检出内部夹杂物超标的外圈;在实际检测过程中,利用超声波对滚道面探伤可以发现70 μm的夹杂物,远低于引起剥离的非金属夹杂物的临界尺寸110 μm。

3.6 提高轴承安装精度

滚动轴承在安装过程中,应避免内外圈倾斜,使滚柱在滚道上均匀接触,避免局部过载现象,同时在轴承的使用过程中,应尽量避免轴承倾斜工作。产生偏载的原因除了与轴箱及轴的强度有关外,还与轴箱与轴零件之间的配合有关,同时还要考虑整个转向架的受力在4个轴箱体的分布是否均匀,以及转向架4个轴箱弹簧高度差是否在允许的范围内,限制同轴两轮的轮径差以减少车轴的倾斜度,避免载荷向一边倾斜。

3.7 定期镟轮,减少车轮失圆对轴承的冲击

经过一段时间的运行以后,车轮的滚动圆会发生一些变化,磨损后滚动圆呈多边形,有的局部还有擦伤和剥离,对轴承产生激励、冲击或引起共振发生,同时,同一轴上两个轮子直径超差会产生偏载,增加轴承产生剥离风险,因此要求定期镟轮。

4 结论

通过分析,导致动车组车轴轴承发生剥离的主要原因有内部原因和外部原因两个方面。内部原因为非金属夹杂物超标,外部原因为车轮擦伤(剥离)产生的周期性激励和安装不良引起的偏载。可以通过提高轴承钢熔炼精度、优化锻造工艺、改进检测方法、提高安装精度及定期镟轮等措施降低或避免轴承剥离的发生。