地铁列车自动折返机理及相关问题研究

2021-09-16张兴宝

张兴宝

(西安市轨道交通集团有限公司运营分公司 陕西 西安 710016)

0 概述

列车自动折返(ATB)是指列车通过折返轨,从到达站台自动运行至发车站台,并完成驾驶模式的切换。折返站的折返能力是地铁线路通过能力的一个重要环节,直接影响着全线列车的通过能力。所以如何提高折返能力,缩短折返时间以及提高折返成功率一直以来是每个地铁公司以及信号厂家研究的重点课题。

1 列车自动折返控制机理

折返的形式很多,例如按其折返线布置形式分,主要有尽头式折返线和贯通式折返线,按其折返时机分,主要包括站前折返和站后折返等。虽然折返的形式很多,但其控制理念基本是一致的。下面就以最常用的尽头式站后折返为例来阐述列车折返时的控制机理。

1.1 自动折返全过程

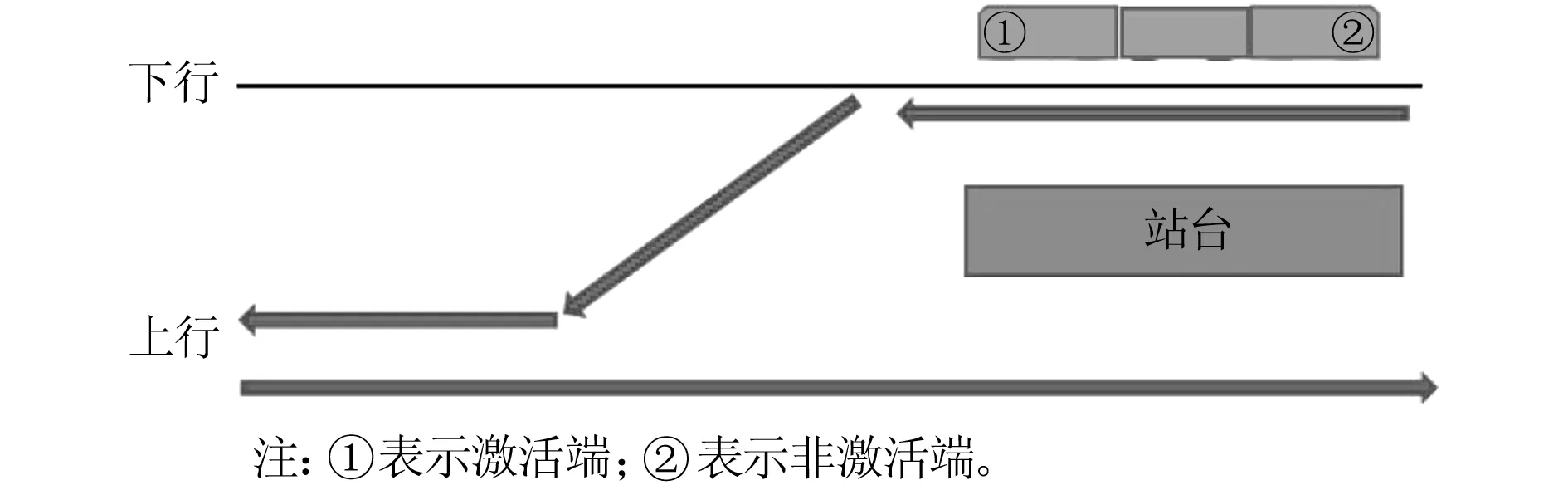

列车自动折返过程如图1所示,列车到达终点站下行(上行)站台对标停稳, 确认乘客下车, 关闭客室车门, 然后转列车驾驶模式至ATB, 将方向手柄回零, 拔下司控器钥匙, 最后在地面或司机室按压ATO发车按钮, 此时列车进入自动折返驾驶模式。 列车开始启动, 自动进入折返线, 列车到达折返线内指定位置停车, 然后自动启动, 出折返线, 到达上行(下行)站台对标停车, 列车自动开门, 折返结束。

图1 列车自动折返示意图

1.2 自动折返时信号系统控制列车的方式

列车在自动折返时,完全无人操控驾驶。当列车投入折返模式后,司机不用做任何操作,全程列车的启动、加速、运行、制动和精确停车以及期间列车的方向信号、司机室激活钥匙信号等都由车载信号和地面信号系统协调控制完成。

如图2所示,目前国内地铁列车在折返线从进入到驶出,整个过程中的控制主要有两种形式,具体如下:

第一种形式:如图2-a所示,列车从下行(上行)站台进入折返线停稳,然后换向,退行出折返线,进入上行(下行)站台停稳。

第二种形式:如图2-b所示,列车从下行(上行)站台进入折返线停稳,然后换端,牵引出折返线,进入上行(下行)站台停稳。

图2 自动折返列车进入折返线后出折返线时的控制方案

上述两种控制形式,从控制难易程度以及可靠性上分析,其区别不大,但控制理念完全不同。同时两种方案在实际应用中,相关信息的处理时机要选择得当,否则都会导致折返失败。

第1种形式:换向的时机要选择恰当,否则会出现电机电流异常增加,列车发生牵引电机过电流故障,从而折返失败。

第2种形式:换端的时机要控制恰当,否则会出现两端司机室均未激活导致列车触发EB或其他故障,从而折返失败。

关于第2种形式的折返控制,两端司机室的换端时机是关键,不能长时间两端都不激活,也不能长时间两端都同时激活,但完全无缝切换又存在困难。所以在设计时,充分考虑信号系统、牵引系统和制动系统对此切换时间的允许值,做好3个系统之间的配合关系,确保列车能够成功折返。

关于第1种形式的折返控制,换向的时机是关键。下面就以西安地铁2号线为例,说明折返时换向时机的选择以及时机选择不当出现牵引电机过电流的原因。

2 折返时列车发生电机过电流故障的数据分析

随着西安地铁线网的形成,正线客流急剧增加。西安地铁为提高运能,压缩行车间隔,地铁公司和信号厂家就目前的信号控制模型进行研究,对信号控制模型中的部分限速值进行了提升,对部分时间进行了压缩,并于2017年3月份对2号线信号系统进行全面升级。

升级后,解决了信号系统之前的一些缺陷和惯性问题,列车运行相对稳定。但升级后同时也出现了一个新的问题,即列车在终点站折返时,列车牵引系统频繁发生电机过电流故障,最终导致折返失败。通过对相关运行数据进行对比分析,确认此故障和此次信号升级提高折返时的加速度(减速度)有关,具体分析如下。

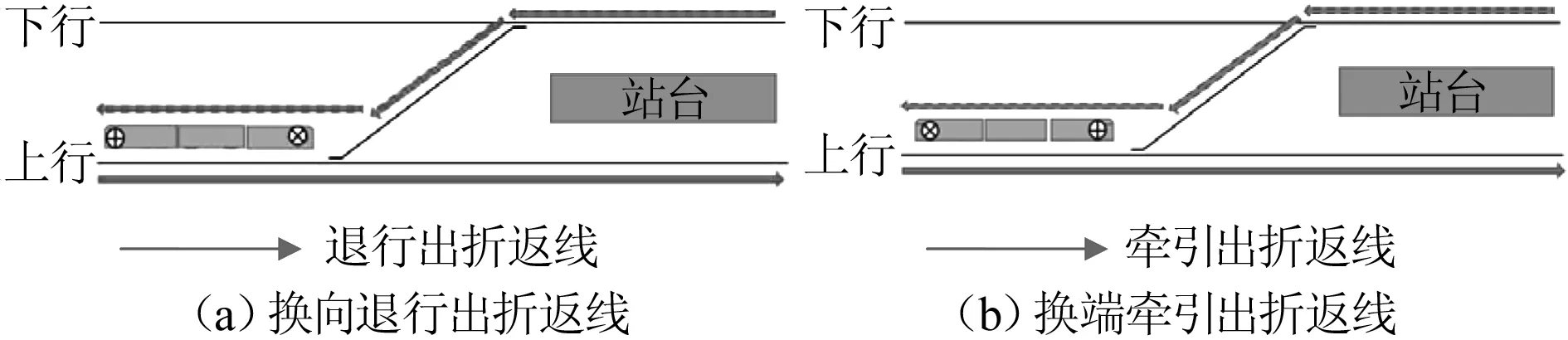

2.1 信号升级前后列车运行数据对比

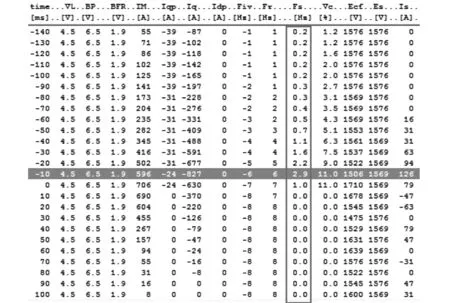

图3为信号升级前列车折返时的数据。从图中可以看出,列车在进入折返线即将停稳时,列车的制动级位为50%,此刻电机再生电流为200 A左右,换向时电机再生电流已经衰减至零(由于速度传感器精度问题,车辆和信号检测到列车速度为零的时刻不同。信号检测到列车停稳至换向瞬间的时间为2.6 s,车辆检测到列车停稳至换向瞬间的时间为4.0 s,车辆检测列车停稳至电机电流衰减到零所需时间为1.4 s)。

图4为信号升级后,列车在折返运行时发生电机过电流故障的相关数据波形图。从图中可以看出,列车在进入折返线即将停稳时,列车的制动级位为100%,电机再生电流为380 A左右,换向瞬间电机再生电流还未衰减至零(由于速度传感器精度问题,车辆和信号检测到列车速度为零的时刻不同。信号检测到列车停稳至换向瞬间的时间为2.6 s,车辆检测到列车停稳至换向瞬间的时间为2.8 s,车辆检测到列车停稳至电机电流衰减到零所需时间为3.2 s)。

图3 信号升级前列车折返时的数据波形及局部放大图

图4 信号升级后列车折返时的数据波形及局部放大图

从信号系统升级前后列车运行数据对比看出,升级前后,列车进入折返线停车时的制动级位发生了变化(从B50%提高至B100%),停车瞬间(车辆检测)牵引电机再生电流发生了变化(从200 A提高至380 A),信号检测到列车停稳至换向的时间未发生变化(升级前后均为2.6 s),车辆检测列车停稳至换向的时间发生了变化(从4 s变为2.8 s)。同时升级前,列车在换向时,电机电流已衰减至零,但升级后,列车在换向时,电机电流未衰减至零。

通过分析,确认信号升级前后如上数据的变化,制动级位的变化是因,其他变化是果。即信号升级后,列车进入折返线停车时的制动级位从50%提高至100%,这样减速度提高了1倍,再生电流也就提高1倍(从200 A提高至380 A),同时由于信号检测到列车停稳至换向的时间未发生变化(升级前后均为2.6 s),这样车辆检测列车停稳至换向的时间相应也缩小了,并且由于升级后列车从停稳(信号检测)到电机电流衰减至零的时间(2.8 s)大于列车从停稳(信号检测)到换向的时间(2.6 s),导致出现了换向瞬间电机电流还未衰减至零的现象。(注:西安地铁2号线列车实现全电制动停车,即在列车停车前,列车施加的是电制动,直至列车停稳后空气制动开始投入。)

2.2 换向导致电机过电流的原因

通过上面的数据对比,确认电机过电流故障就是由于制动级位提高,停车瞬间再生电流增加,列车在折返换向瞬间牵引电机电流未衰减至零所致,但电机电流未衰减至零进行换向,为何会出现电机过电流呢?

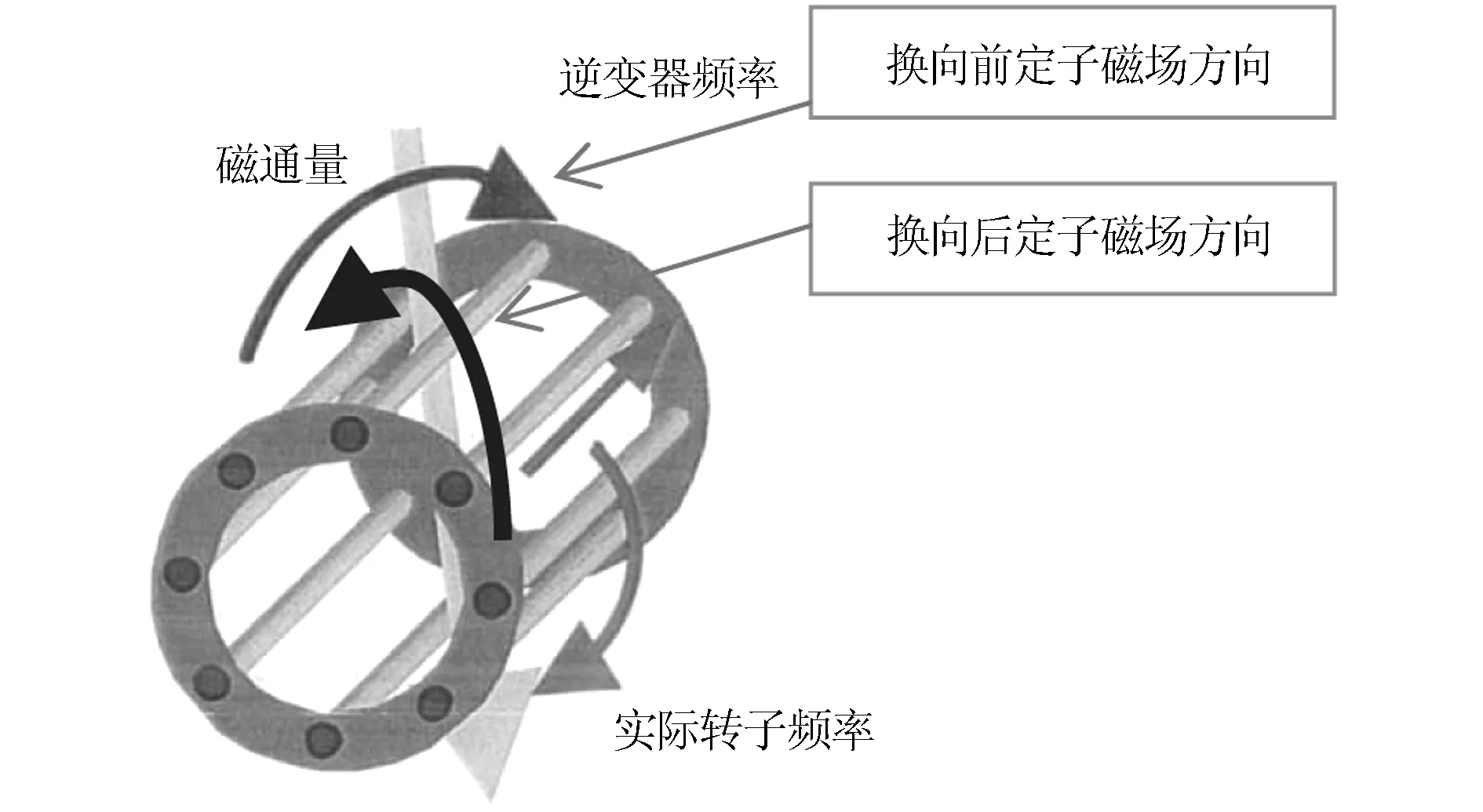

如图5所示,列车在制动时,电机转子的旋转方向和定子上的旋转磁场方向同向,但转子的旋转频率大于定子上旋转磁场的频率(逆变器频率),从而电机转子切割磁感线,产生再生电势(电流),具体关系如公式所示:

(1)

其中:f1为转子旋转频率;f0为逆变器频率(定子磁场旋转频率)。

当列车在制动时,转子旋转频率f1大于定子磁场旋转频率f0,此时式(1)可表述成式(2),即:

(2)

当列车在制动状态(发电状态),此时突然改变列车方向(定子旋转磁场方向发生了改变),即式(1)可表述成式(3),即:

(3)

由于:

│f1∣-∣f0∣<│f1∣+∣f0∣

(4)

所以,列车在再生电流未衰减至零进行换向,此时牵引电机再生电流会急剧增加。

图5 换向后定子磁场的变化示意图

为验证以上分析的准确性,下载发生故障时列车的相关运行数据,具体数据如下:

如图6所示,发生故障时(也是换向的时间),在制动级位未变化的前提下,电机的转差率在90 ms内从0.2 Hz突增至2.9 Hz,所以确定是由于换向导致电机转差率急剧增加,从而使电机电流急剧增加,最终出现电机过电流。

图6 换向后电机转差率的变化情况

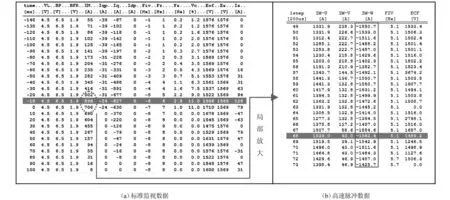

为确定折返时发生的电机过电流故障是真实故障,不是假故障,下载了VVVF(牵引逆变器)内的标准监视和高速脉冲数据,确认电机发生故障时的实际电流值。

从标准监视数据看(见图7-a), 发生故障时电机电流值为706 A。 由于标准监视数据采集周期较长(10 ms采集1次数据), 不能如实地反映发生故障的瞬间电流值, 继续下载VVVF高速脉冲数据(200 us采集1次数据), 从高速脉冲数据(见图7-b)可以看出发生故障时W相的电流值上升到了1 562.4 A, 随后开始衰减。 由于发生电机过电流故障后,牵引系统立刻封锁牵引, 电机电流急剧下降, 所以可以推测, 如果将此采集时间继续缩小, 在图7-b中68至69格之间一定有超过1 700 A的瞬间(电机过电流故障的判断标准为其瞬时值大于1 700 A)[1], 所以能够确定此故障为真实故障, 而不是假故障。

图7 发生电机过电流故障瞬间电流局部放大图

3 折返时列车发生电机过电流故障的整改措施

针对此问题,先后组织牵引厂家和信号厂家召开专题会议数次,对此故障后续的整改方案进行讨论,研究出各方整改方案。

3.1 调整牵引系统相关参数

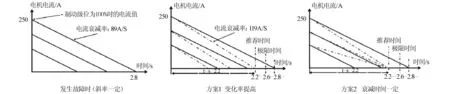

通过对发生故障时的数据进行分析,在列车停稳瞬间(信号采集),列车牵引电机电流为250 A左右,2.8 s电机电流衰减至零,由于此刻电机电流的衰减速率是一个定值,计算确认为89 A/s。所以要通过修改VVVF内相关参数来解决此问题,则需要将电机电流的衰减速率提高,保证在2.6 s内电机电流衰减至零(2.6 s为换向时间)[2-4]。

方案1:提高牵引电机电流的衰减速率(斜率是固定值)

如图8所示,考虑1.2倍的安全余量,将电机电流的衰减速率由原来的89 A/s提高至119 A/s,这样在其他外界工况不变的情况下(制动级位),2.2 s电机电流即可衰减至零,由于列车从停稳至换向的时间为2.6 s,所以故障可以解决。

方案2:电机电流衰减的时间一定

如图8所示,不论列车停车瞬间电机电流为多少,都必须在规定的时间电流衰减至零,考虑到1.2倍的安全余量,故此时间推荐为2.2 s。

图8 牵引系统方整改方案

如上两方案现场验证,次生问题较多。并且推测按照如上方案修改VVVF内参数后,相应的还需要优化牵引系统和制动系统、信号系统之间的接口参数等。基于如上因素,不建议通过修改VVVF相关参数解决此问题。

3.2 调整信号控制相关参数

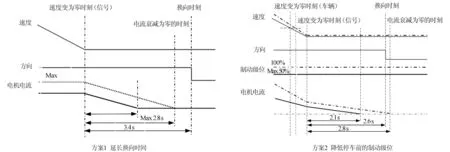

由于此问题是信号升级后出现的,所以通过修改信号系统相关参数解决此问题相对容易操作,具体有两个方案,即将停车前的制动级位降低或将换向时间延长[5]。

方案1 :延长换向时间

如图9所示,在最大级位制动工况下,列车从停稳(信号检测)至电机电流降低到零的时间为2.8 s,考虑1.2倍的安全余量,换向时间从原来的2.6 s延长至3.4 s后问题即可解决。

方案2 :降低停车前的制动级位

如图9所示,100%制动时,列车从停稳(信号检测)至电机电流衰减到零的时间为2.8 s,通过试验及现场验证,50%制动时,列车从停稳(信号检测)至电机电流衰减到零的时间为2.1 s,考虑到1.2倍的安全余量,将制动级位最大值设为50%,修改后此问题即可解决。

图9 车载信号方整改方案

但信号系统修改此参数后,一是工作量大,二是无法预判是否会带来次生问题。最后三方权衡考虑,采取了如下措施:

信号系统发换向信号后,牵引系统延迟1 s执行,这样牵引系统动作小,信号系统不用做任何改变,风险也最小。通过现场刷新后,问题再未发生。

4 结束语

信号系统与列车上相关系统之间的接口较为复杂和严谨,所以在设计阶段,务必要确保接口设计合理。在调试或运营期间发现由于信号和车辆各系统之间的接口问题导致列车发生故障,可以在认真评判的基础上,先通过修改系统软件等手段解决此问题,然后选取更加合理、更加容易修改以及更加安全的方案[6]。

以上对西安地铁2号线车辆折返出现的电机过电流问题的整改措施,可以为采用此种折返方式的城市地铁列车折返时的换向时机提供参考依据。