承台深基坑支护施工技术

2021-09-16陈高杰孙伟

陈高杰 孙伟

本文以鄂州市新旭光大桥工程为案例,详细介绍了承台深基坑拉森钢板桩支护施工技术,为类似工程提供参考。

一、工程概况

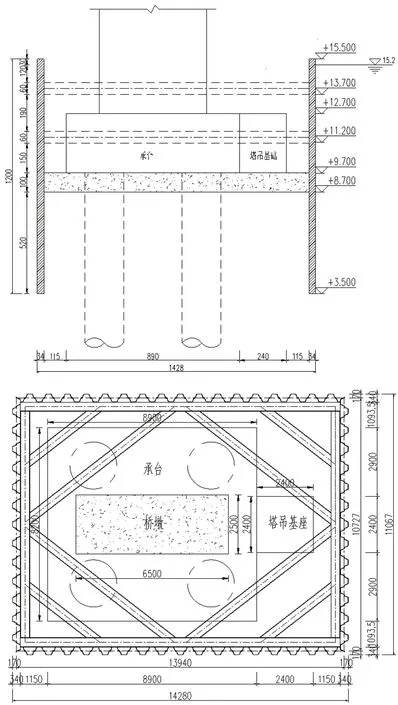

新建旭光大桥长172m,跨越长港河,桥跨组合为45+75+45m,全宽12m;大桥上部结构为预应力混凝土变截面连续箱梁;主桥主墩(1#、2#墩)为平面尺寸6.5×2.5m的矩形实体桥墩,承台为平面尺寸8.9×8.2m、厚3.0m的矩形承台,基础为4根φ2.0m钻孔灌注桩;桥台为肋板台,盖梁宽2.0m、厚1.4m,承台为框架式混凝土承台,厚1.5m,基础为4根φ1.2m钻孔灌注桩。

二、深基坑施工关键技术

考虑远期大桥所跨之长港河河道拓宽、拓深需要,按照施工图设计要求,旭光大桥主墩—1#、2#墩桩头、承台需埋入既有地面线以下2.8m(既有地面线——承台顶),承台厚3m,且施工作业面临河,施工水位与既有地面线基本持平,故需考虑封底混凝土厚度。则承台施工时,基坑开挖深度6.8m,属于Ⅲ级基坑。为确保施工安全,需采取措施对开挖基坑予以支护,以确保施工安全。

1.基坑支护方案

综合考虑水文地质条件、围堰尺寸、技术难度、工程成本等因素,确定选用钢板桩围堰,壁板选用拉森Ⅳ型(SKSP-Ⅳ)钢板桩,围堰面积确定综合考虑承台及施工塔吊基座需要。围堰平面尺寸为14.28×11.07m(钢板桩外边线),设计桩长12m,入土深度4.7m。施工水位15.5m,设计C30混凝土垫层厚度100cm,基坑深6.8m。基坑开挖过程中设2道支撑,支撑底标高分别为13.7m和11.2m。围檩及内支撑均采用双拼HN600×200×11×17型钢。围堰结构平面图、立面图、围堰内支撑布置如下。

2.总体施工顺序

施工准备→地面清表至15.5m位置→搭设钢板桩导梁→插打钢板桩→基坑向下开挖1.8m→安装第一层围檩及内撑→基坑继续向下开挖2.5m(累计4.3m)→安装第二层围檩及内撑→基坑继续下挖2.5m(累计6.8m)→浇筑封底混凝土→施作集水井→拆除第二层围檩及内撑→承台、塔吊底座施工→桥墩施工至原地面线以上→回填土方至第一层内撑底→拆除第一层围檩及内撑→回填土方至原地面线→拔桩。

图1 围堰结构平面、立面布置图(单位:cm,标高以m计)

3.主要施工方法

(1)清表至15.5m标高

采用220挖掘机清除地面砖渣层,将施工范围内的现有地面标高降低至15.5m位置,并将施工区地表面予以整平。

(2)搭设钢板桩导梁

为确保钢板桩插打位置准确,需设置相应定位导向梁,将工12.6的型钢焊接成两个内外边框,内外边框净距440mm,2片拉森钢板桩宽340mm(单片170mm),钢板桩定位时,内外侧分别留有5mm富余空间。

(3)插打钢板桩

在钢板桩围堰外轮廓线外围3m范围内铺设1cm厚铁板,形成钢板桩围堰施工平台,方便打桩设备行走与操作,单个打桩平台面积为186.79m2,采用打桩机配个人工单桩连续施打的方式进行施工,打桩机将钢板桩吊起,人工扶正就位,振动锤将土体振动“液化”匀速压入,如此反复施工,完成钢板桩的插打作业。

(4)基坑向下开挖1.8m

采用挖掘机将钢板桩围堰范围内的土方进行开挖,挖出土方堆放位置距离基坑边缘3m外,土方开挖时,挖斗应与钢板桩内壁保持一定安全距离,以防挖斗损伤钢板桩导致变形,未挖净土方随着开挖深度的增大任其自然(可人工采取小型工具助铲)坍塌入坑即可,采用5m塔尺量测开挖深度,下挖1.8m后,停止开挖,并用挖斗整平泥面,以便下道工序施工。

(5)安装第一层围檩及内撑

采用25t吊车将HN600型钢(提前下料)按方案设计图要求吊入基坑内,人工配合手拉葫芦,通过木枋支垫调整内撑位置,精准定位后,沿桩壁进行满焊连接。

(6)基坑继续向下开挖2.5m

继续利用挖掘机下挖基坑,施工方式及注意事项同4.2.5节,此处不再赘述。

(7)安装第二层围檩及内撑

施工方式同4.2.6节,此处不再赘述。

(8)基坑继续向下开挖2.5m

继续利用挖掘机下挖基坑至基坑设计底标高以上20cm位置,剩余20cm采用人工开挖的方式进行,以免扰动原状土。此时基坑深度已达到设计要求,基面整平后,利用人工在基坑2角(对角线布置)分别开挖1个面积50*50cm、深40cm的集水井,然后作业人员进行二次整平,地表呈约2%的坡度(集水井处于坡度最低点处)。

(9)浇筑封底混凝土

封底混凝土标号为C30,单个基坑用量为168m3(考虑12%损耗),采用泵车、导管将C30混凝土于基坑四角及中心点处(均分,每个点泵入30 m3)依次泵入基坑底部,完成封底混凝土的浇筑,为保证封底工作能一次完成,且混凝土板顶面平整,混凝土和易性、流动性适当加大。

注意:封底混凝土浇筑完成后(基面完全浇平),混凝土初凝前,在集水井所处位置,采用木模配合人工,施作面积50*50cm、深40cm的集水井,这样就可保证整个基面的每个部位均有1m的封底厚度;表面收面时,注意表面平整且具有朝向集水井的约2%的横坡。

(10)承台、塔吊底座施工

基坑支护工程施工完成后,即可开展承台、塔吊基础、桥墩的施工。

(11)拆除围檩土方回填

在25t吊车预提的情况下,采用氧割方式将围檩、内撑分块依次拆除吊出,拆除顺序为:短内撑→长内撑→围檩。至此,基坑支护工程已全部完成。坑内建筑物施工完毕并经验收合格后,采用挖掘机将开挖基坑时挖出的土方回填入坑。

(12)拔桩

先用打桩机夹住钢板桩头持续振动1-2分钟,使周边土方松动 “液化”,以减少桩土间摩擦力,再匀速缓慢上拔。当遇到拔桩困难的情况时,应停止拔桩,先振动1-2分钟,再往下锤0.5~1m,然后再向上振拔,如此反复即可将钢板桩顺利拔出。

三、安全保证措施

(1)禁止患有高血压、心脏病或恐高症的施工人员进行高空作业,所有施工人员必须接收详细安全交底后,方可承担基坑施工任务;

(2)施工期间,基坑周边搭设临时防护栏杆,栏杆高度不得低于1.2m,防推能力不得低于1000N,无关人员禁止靠近,专职安全员全程值守现场进行安全维护,重点防高空坠物落入进坑,砸伤坑内施工人员;

(3)非本工点作业人员,不得在本工点施工范围内逗留,坑内外施工人员配备对讲机进行沟通;

(4)坑口3m范围内禁止堆载;

(5)雨天禁止施工,并及时撤离人员;

(6)施工过程加强地表裂缝观察、结构变形、桩壁渗水检查,出现地表开裂时,及时撤离坑内人员,并通过坑内回灌水、回填土等方式进行应急处理;桩壁渗水时,采用阻水材料局部阻水应急;

(7)持续观测基坑变形情况,当发现变形异常时,应立即停止施工,撤离人员,待查明原因,并采取有效处理措施后方可继续施工;

(8)加强坑口防护,防止高空坠物或人员高空坠落事故发生;

(9)孔口设置钢筋(爬梯采用HPB300的光圆钢筋制作)爬梯,形成人员上下通道;

(10)施工人员作业时,安全帽、安全带、安全手套及防滑鞋、紧口衣服穿戴整齐。

(11)每日施工前,现场管理人员应确认基坑安全无误后,方可下发指令,允许作业人员入坑作业。

四、结语

深基坑一直是建筑行业施工管控的重难点,多年来因深基坑垮塌等引发安全事故的案例屡见不鲜。深基坑施工本身是一项技术与现场管理均很复杂的工作,根据现场实际情况制定有针对性的、行之有效的、合理的专项施工方案非常重要,本工程采用钢板桩围堰的支护措施进行基坑施工,全过程安全可控,工期也达到预期,证明本次承台深基坑支护施工技术的应用是成功的,业内同行遇到类似工程可参考一二。