闪速炉干矿仓着火烧结原因分析及防治

2021-09-15甘聪

甘聪

(紫金铜业有限公司,福建上杭 364204)

1 工艺简介

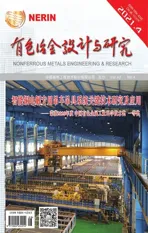

紫金铜业闪速熔炼配料采用仓式配料工艺,渣精矿、铜精矿、石英熔剂等物料由配料仓落下,并通过皮带秤计量后由皮带输送机经振动筛、电磁除铁器去除块状物料及铁质杂物后,输送至蒸汽干燥机进行物料干燥。干燥后的混合物料由气力提升机输送至扩散分离器,由旋风收尘器及布袋除尘器收集后落入干矿仓中进行储存。根据失重给料系统加料周期,干矿仓内的物料间断加入失重仓内,并按照设定的投料量由失重螺旋均衡输出,落入混料斗,经风动溜槽输送至闪速炉精矿喷嘴进行反应[1],工艺流程图见图1。干矿仓作为配料干燥后混合物料的储存设施,将配料干燥环节与熔炼环节分开,以便配料干燥系统出现故障时,熔炼系统仍能维持一定时间的正常生产,从而为消除故障提供缓冲时间,为连续生产提供保障。

图1 配料干燥及失重给料系统工艺流程

闪速炉熔炼系统要求入炉物料粒度-200目占比大于80%、含水率低于0.3%,因此蒸汽干燥需要将物料干燥至100℃及以上以满足水分控制要求。干燥后的物料经输送存储在干矿仓内,仍需维持高温状态。然而,物料以硫化铜精矿为主,硫化铜精矿着火点相对较低,若管理不到位,可能导致干矿仓储存的物料着火烧结,严重影响干矿仓安全及正常生产。本文拟对紫金铜业发生过的干矿仓着火烧结现象进行分析,总结其着火烧结原因,并提出相应的防治措施。

2 干矿仓着火烧结及处置过程

某干矿仓的东西南北四面侧壁中部各安装有1个温度检测点对矿仓整体温度进行监测。正常生产期间,干矿仓各温度检测点均低于90℃;当干矿仓内物料出现着火现象时,对应区域的温度测点将超过95℃。2021年1月—4月,该干矿仓出现了8次着火致使温度测点异常现象,温度测点数据详见表1。

表1 2021年1月—4月份闪速炉干矿仓异常情况温度数据℃

当温度异常升高,经确认确为着火后,通常采用“剪刀叉作业法”进行排料灭火作业,即利用配料干燥系统与投料量进行配合调整:先在提高闪速炉投料量的同时,降低干燥量,以达到将干矿仓料位迅速降低的目的;当干矿仓料位降低至接近干矿仓底部时,再提高干燥量,同时降低闪速炉投料量,以达到提高干矿仓料位的目的。如此反复,能将着火物料迅速排出,并使新干燥的物料在矿仓上部覆盖达到“窒息灭火”的效果。在采取“剪刀叉作业法”时,可适当降低干燥物料的出料温度以提高物料含水量,从而降低物料进入矿仓内再着火的概率。

2月4日—2月6日,闪速炉停炉3 d进行检修。期间,干矿仓内出现着火且物料无流动,导致在矿仓内持续着火烧结。闪速炉复产投料后,着火烧结物料随着干矿仓料位下降,落入2号失重加料阀上方料锥内将料锥下料口堵塞,使该加料阀无法正常加料,如图2所示。工作人员立即将矿仓料位降低至30%~40%,并停运此套失重给料系统,对堵塞的下料锥进行了3 d的排料清理,清理出的物料包含有着火物料及结块。由于矿仓未排空,进行清理作业安全风险高且烧结物料无法排空,清理至下料顺畅后恢复了该套失重仓使用。

图2 料锥内烧结物料

因干矿仓频繁着火,4月7日工作人员将干矿仓排空,对2号失重加料阀料锥内烧结物料及矿仓内部着火物料进行检查清理,发现干矿仓内横梁上堆积的物料内部存在火星,如图3所示。通过排空干矿仓,对其进行了彻底清理。恢复生产后,干矿仓各温度检测点恢复至90℃及以下。

图3 干矿仓内横梁上着火物料

3 干矿仓着火烧结原因分析

干矿仓着火烧结可能是多因素共同导致,笔者从物料、参数控制、设备及现场管理方面进行分析,查找可能导致矿仓着火的原因。

3.1 干燥控制不当

蒸汽干燥机采用间接换热方式进行物料干燥,相对于传统气流干燥安全性相对较高[2-3],其主要是根据物料量的需求,调整蒸汽压力、流量、干燥窑转速、负压等参数,从而对物料出料温度和出料水分进行控制。一般而言,干燥物料出料温度在100~110℃即可满足物料水分控制要求。然而,配料仓由于下料中断、振动筛筛网堵塞等原因,可能会造成入窑物料量发生波动,此时干燥参数较难控制。干燥机停机后重新开机时,也可能会出现干燥控制不当的情况。当干燥参数控制不当时,出料温度偏高,则可能导致干燥物料着火并被输送到干矿仓形成点火源。

3.2 存在低着火点物料

经过闪速炉配料干燥进入干矿仓的物料主要包括铜精矿、渣精矿、石英砂、硫化铜、黑铜泥、脱硫活性焦粉。为确定进入干矿仓的物料在干燥系统运行的最高温度下着火的可能性,使用恒温烘箱对物料进行了常温至200℃的烘干升温试验,不同物料成分及试验结果见表2。

表2 不同物料的烘干升温试验结果

通过试验可以确定:进入干矿仓物料中硫化铜着火点最低,且温度超过195℃将自燃,是最易导致矿仓着火的物料。随着闪速炉投料量的提升,致使干燥负荷增大,对应的蒸汽流量及压力将随之提高。当入窑蒸汽压力维持在1.4 MPa以上时,对应的入窑蒸汽温度将大于195℃,若入窑物料含水量增加,同等干燥负荷下相应的干燥蒸汽压力及温度将更高。干燥机换热盘管温度将达到200℃以上[4]。若此时在物料中配入硫化铜将极易在出料端出现物料着火现象,并被输送至干矿仓中引起干矿仓物料着火烧结。

3.3 高温烟尘进入干矿仓

由于前期烟尘失重系统改造时未设置单独布袋及风机,导致烟尘失重加料时粉尘外溢。后将烟尘失重呼吸管接至干矿仓中,解决了加料过程中粉尘外溢的问题,后续运行过程中均未再出现此问题。在2020年底的闪速炉年修期间,该厂将锅炉辐射部烟尘改为在线破碎后与对流部烟尘混合,采取正压直接输送至烟尘仓,锅炉高温烟尘不再经过转运及冷却过程,这使得高温烟尘随着加料过程被带入至干矿仓中,从而可能引起矿仓内的物料着火。另外,烟尘失重仓在加料周期排出的空气直接排放至干矿仓。此时,如果干矿仓出现少许火星,整个干矿仓就像是一个密闭鼓风炉。这也是干矿仓里面的着火现象极难消失的主要原因[5]。

3.4 干矿仓漏风及负压控制不当

通过对干矿仓检查,发现干矿仓与扩散分离器下料管的连接处因长期冲刷、磨损出现了破损,干矿仓顶盖与四面侧壁法兰的连接螺栓出现大量松动及密封件脱落情况。而干矿仓内负压维持在-2 kPa以上,外界空气被大量抽入仓内,致使通入干矿仓的氮气起不到保护作用。干矿仓内维持着较高的氧含量,一旦有着火物料进入干矿仓将迅速扩散并持续燃烧。

3.5 干矿仓横梁影响着火物料排出

干矿仓内东西方向设置有8根横梁,上下各4根,沿南北方向均匀布置。这些横梁位于干矿仓料位65%位置,当干矿仓内采取“剪刀叉作业法”进行处置着火物料时,部分着火物料在降低料位时因堆积在横梁上无法排出矿仓;料位提升后,新的物料又会被堆积在横梁位置的着火物料引燃,致使干矿仓频繁出现着火现象。

当料位长时间维持在65%~70%时,表面物料会直接与漏入矿仓中的空气接触,使燃烧迅速扩散;而当料位高于横梁位置较多时,因上部物料的覆盖,残留的着火物料处于相对缺氧状态,故燃烧扩散较慢,侧壁温度检测点不会出现明显异常。干矿仓料位与侧壁温度趋势见图4。

图4 干矿仓料位与侧壁温度趋势

3.6 其它原因

1)现场检修动火作业管理不当,导致干燥机气力提升系统中物料着火被带入干矿仓中;或者火星掉落至干矿仓漏风点处被吸入矿仓内引燃物料。

2)扩散分离器下料回转阀容易出现堵转故障。当物料中存在铁器杂物时,回转阀则容易出现堵转。若进行强行启动,金属摩擦会形成局部高温,从而引燃低着火点物料排入到干矿仓内。

4 干矿仓着火的防治措施

4.1 优化干燥参数控制

通过增设物料波动报警,提醒操作人员及时调整干燥参数,防止出现温度大幅波动。在停机后重新开机时需逐步增加干燥量及蒸汽量,以避免大幅度增加干燥负荷导致的出料温度快速上升超温。将干燥出料温度报警值及联锁停机值分别由125℃、130℃调整至120℃、125℃,确保干燥物料出料温度控制在125℃以下。

4.2 调整低着火点物料配入时机

硫化铜配入尽可能选择在干燥负荷较低及干燥机蒸汽温度在195℃以下时进行,并将干燥出料温度控制在110℃以下,从而降低物料着火风险,在计划长时间停炉前不配入硫化铜,防止产生物料着火后在干矿仓内持续着火烧结。

4.3 控制着火源进入干矿仓

断开烟尘失重呼吸管与矿仓的连接,将其接入至烟尘存储仓中,以防止烟尘失重仓加料过程中高温烟尘及空气进入干矿仓中。对气力输送系统及干矿仓连接设备进行动火检修时,做好隔断措施,防止检修产生的火星进入矿仓。

4.4 保持矿仓内相对窒息性气氛

对干矿仓顶盖与侧部法兰进行紧固密封,修补与矿仓连接的破损管道,做好日常干矿仓密封检查工作,防止吸入外界空气。根据精矿失重系统运行情况,保证不冒正压情况下将干矿仓负压下调,控制在-400~-500 Pa,并将通入干矿仓的氮气接入口道由原干矿仓顶东北角一处改为在干矿仓顶南侧、西北、东北三处同时通入干矿仓内,确保矿仓内整体形成相对窒息性气氛,着火物料进入矿仓内后能快速熄灭。改造干矿仓顶氮气接入口布置如图5所示。

图5 干矿仓顶部氮气接入口布置

4.5 干矿仓横梁改造防止着火物料堆积

将干矿仓横梁上放改为锥形,防止物料在横梁堆积。当出现物料着火时,着火物料可以及时随着料位的下降全部排出矿仓,防止着火物料在仓内有残留而引起复燃。

4.6 加强除铁管理及规范故障处置

日常加强对原料的管理,防止将金属杂物混入到原料中。对电磁除铁器加强清理,减少金属杂物进入干燥及气力输送系统导致回转阀产生堵转故障。同时,在出现回转阀堵转故障时,不得强行开动进行排堵作业,防止产生局部高温表面引燃低着火点物料。

4.7 干矿仓温度预警及出现异常及时处置

增加干矿仓温度90℃及95℃的两级超限报警,当出现温度超过报警值时立即采取“剪刀叉作业法”进行处置,防止处置不及时导致矿仓内着火物料蔓延,从而造成产生大面积烧结情况。此时若有配入低着火点物料则立即停止配入。同时,降低干燥物料的出料温度,增加通入干矿仓内的氮气流量,降低干矿仓内氧气含量,在料位低于65%时可对干矿仓横梁端部进行捶打振动以防止横梁上残留有着火烧结物料。

5 结语

自2021年4月7日该厂对干矿仓彻底检查清理后,通过上述各项控制措施的实施,至今未再出现干矿仓着火烧结现象。干矿仓各温度检测点均持续维持在正常范围,使干矿仓处于安全运行状态,为闪速炉稳定生产提供了保障。