蓝莓果干脱水加工工艺

2021-09-15刘军波邹礼根邱静翁丽萍姜慧燕

刘军波, 邹礼根, 邱静, 翁丽萍, 姜慧燕

(杭州市农业科学研究院,浙江 杭州 310024)

蓝莓是越橘属杜鹃花科植物,果实圆形,呈深蓝色,酸甜适口,可食率达100%,是世界产量最高的小浆果之一[1-2]。蓝莓营养物质含量丰富,富含糖类、有机酸、氨基酸、花青素、维生素等成分,既有食用价值,又具药用价值,尤其是蓝莓中的花青素类物质具有抗氧化[3]、清除自由基[4]、改善视力[5]、抑制肿瘤增生[6]、抗炎症[7]、降血糖[8]等生理功效,受到消费者广泛关注。

近几年我国开始广泛种植蓝莓,产量激增,但蓝莓成熟、上市时间集中,易腐烂,不耐贮藏[9]。为解决蓝莓鲜果的综合利用问题,将蓝莓脱除水分,开发高品质蓝莓果干加工技术,对增加蓝莓精深加工产值具有重要意义。脱水工艺是蓝莓果干加工过程的关键,但花青素类物质在热加工中易损失。因此,对蓝莓果干脱水工艺开展研究,以期通过低温渗透预脱水与高效干燥技术相结合,尽量减少花青素类物质的损失,获得适宜蓝莓果干加工的脱水工艺。

1 材料与方法

1.1 试验材料

蓝莓由浙江贝莱特蓝莓开发有限公司提供。其他试剂均为分析纯。

1.2 主要仪器与设备

热泵-热风联合干燥设备(TCFZD-2HP,杭州欧易电器有限公司),紫外分光光度计(UV-2550,日本岛津有限公司),水分活度仪(LabMaster,瑞士NOVASINA公司)。

1.3 试验方法

1.3.1 加工流程

蓝莓→筛选、清洗→热烫脱蜡→冷却→沥干→脱水→冷却→包装→果干产品。

1.3.2 脱水工艺

脱水前处理:利用筛选板选取颗粒大小均匀一致的蓝莓果实,将果实表面清洗后,利用沸水热烫30~60 s,将果实取出迅速冷却,沥干表面水分,待用。

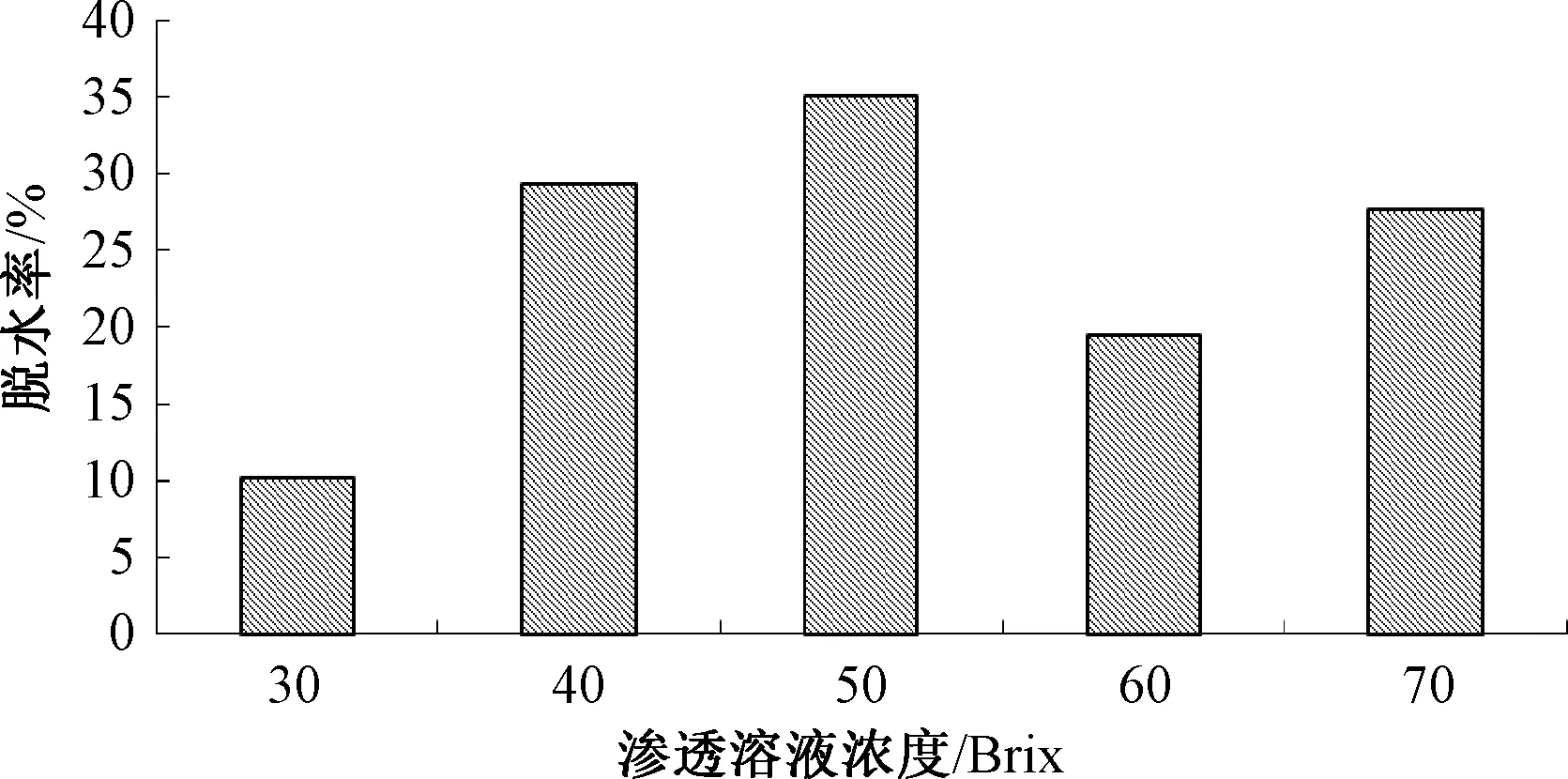

渗透预脱水:选取30、40、50、60、70 Brix果葡糖浆作为渗透液,并在渗透液中添加0.1%的抗坏血酸,以蓝莓和渗透液料液质量比1∶1.5渗透脱水20 h,研究水分脱除率。

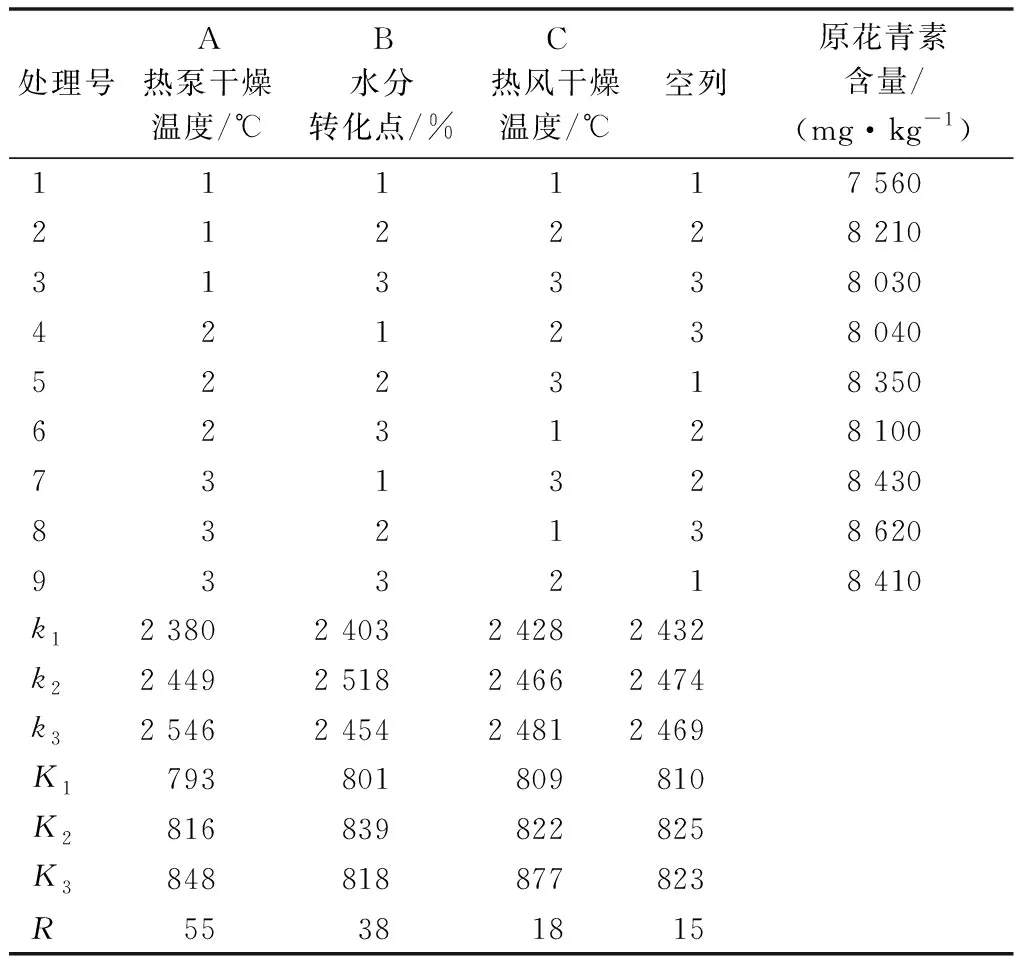

热泵-热风联合干燥脱水:将渗透预脱水的蓝莓果实前期阶段采用热泵干燥,后期阶段利用热风干燥,研究35、40、45 ℃热泵干燥温度和50、55、60 ℃热风干燥温度下蓝莓果干干燥曲线。以花青素类物质中的原花青素含量为蓝莓果干评价指标,选取热泵干燥温度、果干水分含量转化点、热风干燥温度进行因素水平设计试验。1~3水平:热泵干燥温度分别为35、40、45 ℃;水分含量转化点20%、30%、40%;热风干燥温度50、55、60 ℃。

1.3.3 蓝莓果干品质指标分析

水分含量采用烘箱干燥方法测定;水分活度采用水分活度仪测定。

花青素类物质采用卫生部《保健食品检验与评价技术规范》对蓝莓中原花青素物质进行测定。

2 结果与分析

2.1 脱水前处理工艺

新鲜成熟蓝莓果实表面覆盖着一层由亲脂性化合物构成的疏水层蜡质晶体,呈现白色霜体外观,覆盖在植物表皮细胞外,阻止体内水分的非气孔性散失[10],由于蜡质结构阻碍果实内部水分渗出,对蓝莓脱水起到了阻碍作用,在蓝莓果干加工过程应先将其去除。果蔬加工中常采用蒸汽处理、热水漂烫、热碱浸泡等工艺去除表皮,但本研究仅需要将蓝莓表面附着的蜡质层脱除,在表皮形成微孔,打开渗透通道,不需要将蓝莓果皮破损,根据尽量避免引入其他添加物的原则,结合工厂实际操作,最后将蓝莓果干蜡质层脱除工艺确定为热烫工艺:95~100 ℃,30~60 s。

2.2 渗透预脱水工艺

在生产中,渗透脱水作为果蔬加工的一种前处理方式,与果蔬干燥组合使用。渗透脱水后的产品进一步干燥制成果蔬干制品。渗入到组织内部的糖分可对果蔬制品起到一定的保护作用,同时增加了产品在贮藏期的色素稳定性。另外,从生产角度来说,经渗透脱水的果蔬再行干燥时,产品的干燥时间可缩短10%~15%,同时由于体积和质量的减少,使干燥的有效荷载增加2~3倍,从而大大节省了能耗[11]。渗透溶液浓度为50 Brix时,渗透脱除水分效果最好(图1)。理论上随着渗透压力增大,水分脱除率增大,但是由于果葡糖浆溶液的黏度随着浓度增大也变大,附着在蓝莓果实表面,流动性减小,浓度大于50 Brix后,渗透脱水效果反而下降,所以50 Brix渗透溶液脱水效果较好。

图1 不同浓度渗透溶液对蓝莓脱水效果影响

渗透脱水浸泡时间越长,果蔬的失水量越多。浸泡时间过长,影响果蔬的感官品质和营养品质,并且增大微生物污染的几率,因此渗透脱水时间控制在20 h,渗透溶液以浸没原料为宜,根据预试验效果,料液比例控制在1∶1.5左右,水分脱除率在30%~35%左右。

2.3 热泵-热风联合干燥工艺研究

热风干燥是果蔬脱水的传统加工方式,但是单一的热风干燥产品能耗大,产品长时间干制质量较差。与热风干燥相比,热泵技术从干燥室排出的高湿高温空气中回收部分显热和潜热,用来加热干燥介质,这不但能够避免湿空气排放所造成的热量损失和环境污染,还可以根据干燥工艺的要求控制干燥空气的温度和湿度,提高干燥质量,因此热泵在果蔬干燥领域的应用较为广泛。不过在热泵干燥的中后期,由于空气与干燥物料之间的传热系数变小,去除剩余水分(主要是结合水)需要的干燥时间较长,消耗的能量增多,而且由于干燥室进出空气状态变化很小,蒸发器吸收水分显热和潜热能力有限,使得热泵系统运行工况变慢,此时热泵干燥变成低温下的热风干燥,干燥效率明显降低[12]。所以,在干燥过程中要找到合适的热泵干燥和热风干燥转化点,寻求能耗和质量的最佳组合。

通过研究在35、40、45 ℃热泵干燥,50、55、60 ℃热风干燥下的蓝莓果干干燥曲线,发现随着温度的升高,蓝莓果干的干燥速率逐渐增大。在热泵干燥阶段,当干燥时间超过36 h后,干燥速率趋于平缓,干燥水分含量降低至20%以内(图2)。在热风干燥阶段,当干燥时间超过20 h后,干燥速率趋于平缓,干燥水分含量降低至20%以内(图3)。

图2 热泵干燥过程中水分含量变化

图3 热风干燥水分含量变化

利用不同热泵干燥温度、水分含量转化点,热风干燥温度组合,将蓝莓果干干燥至水分含量为15%,Aw 0.65以内,以蓝莓果干热敏性成分原花青素为评价指标,根据同一水平总和k和平均值K确定最优干燥组合为A3B2C3,即45 ℃下热泵干燥至水分含量30%后,转为60 ℃热风干燥(表1),且由极差R可知,正交设计试验中三因素均大于空列,且热泵干燥温度和水分转化点均为显著因素。

表1 各脱水工艺因素对原花青素含量的影响

3 小结

蓝莓经过筛选、清洗、热烫脱蜡工艺后,先利用50 Brix果葡糖浆溶液渗透脱水20 h,果实沥干后,经45 ℃热泵干燥脱水至水分含量为30%,然后再利用60 ℃热风干燥脱水至水分含量15%,Aw在0.65以下,为蓝莓果干最佳脱水工艺。