软体机械手逐层分离服装裁片的影响因素

2021-09-15沈津竹苏军强

沈津竹, 苏军强

(1.江南大学 纺织科学与工程学院,江苏 无锡 214122,2.江南大学 设计学院,江苏 无锡 214122)

服装企业智能制造中使用的机器人,无论是承担衣料运输,还是操作衣料缝制,都与机器人抓取和精准输送服装裁片有关,其决定了机器人参与智能制造的有效性[1]。但由于服装裁片的柔软性和服装面料种类的多样性,使用机器人进行服装裁片的抓取和精准运输成了一个世界性难题[2]。首先,采用刚性的机器人去抓取柔性的面料会存在材料不匹配的问题,容易损坏面料等,无法保证成衣质量;其次,让机器人准确匹配众多的面料同样困难,经常出现一次性抓两层或多层裁片的问题。目前,分离服装裁片堆垛这一环节仍然依靠人工完成,成为服装生产制造智能化发展的“瓶颈”之一[3]。实现服装裁片抓取的“机器代人”,需要一种类似人手能匹配面料柔软属性、并能准确抓取服装裁片的柔性抓取器[4-5]。

近年来,软体机械手的兴起,为解决这一问题带来了希望。软体机械手作为软体机器人的一种[6-7],与传统的刚性机器人相比,它采用了硅胶等柔韧性强的材料[8]和仿生学设计,能够更好模拟人手手指的弯折、扭曲等动作,可轻而易举地完成夹起杯子、握住杯子,甚至是握住绣花针等高难度动作[9-10],可以尝试将其运用在裁片堆垛的分离中。2019年,苏州柔触机器人科技有限公司[11]为纺织品抓取设计了一款织物抓取用软体机械手,该设计的灵感来自人手夹取裁片的过程,且适用于多种面料的夹取,但是不能保证准确逐层抓取裁片。

准确地逐层分离服装裁片堆垛是亟待解决的关键问题,且受多种因素影响。因此,研究确定软体机械手逐层分离服装裁片的影响因素,具有一定的理论研究价值和实践应用价值。

1 理论分析

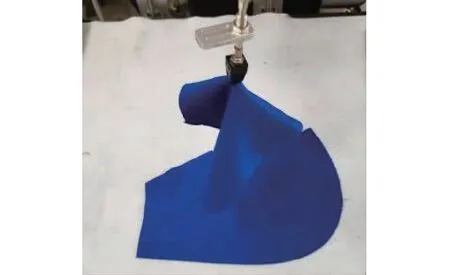

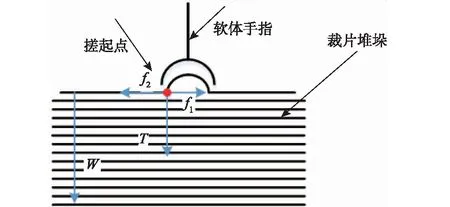

软体机械手如图1所示。软体机械手能够模拟人手指的弯折、扭曲等动作,从而准确抓取布料,实现服装裁片堆垛逐层分离。而其能够成功抓取布料的关键在于软体机械手和面料间的静摩擦系数大于面料间的动摩擦系数。软体机械手抓取裁片时的受力分析如图2所示。

图1 软体机械手进行裁片堆垛层间分离Fig.1 Separating the garment cutting pieces by soft fingers

T—软体机械手对裁片堆垛的下压力;f1—软体机械手与第1层裁片间的静摩擦力;f2—第1层裁片和第2层裁片间的动摩擦力;W—服装裁片堆垛的重力。图2 软体机械手抓取裁片时的受力分析Fig.2 Force analysis when grasping

当软体机械手与裁片接触时,软体机械手与裁片之间的静摩擦力大于第1层与第2层间的动摩擦力,且小于第2,3层间的静摩擦力时,裁片堆垛的第1层即可被软体机械手抓起,且不会出现抓取多层的情况。同一种面料与软体机械手材料间的摩擦系数符合古典摩擦理论,是恒定不变的。但面料是一种黏弹性材料,面料间的摩擦系数是不恒定的,不能用古典摩擦理论来看待,需要就黏弹性材料特性对古典摩擦的结论进行更正[12-14]。

1)当施加在物体表面的法向载荷较大时,摩擦力与法向压力之间呈现非线性的关系,即物体表面的法向载荷越大,摩擦力增加得越快。

2)接触面积对金属等材料摩擦阻力的影响较弱,对黏弹性材料(比如面料)摩擦阻力的影响显著。

3)摩擦力与速度有关,但是金属与金属之间的摩擦力受速度的影响不大。

4)就黏弹性材料而言,动摩擦系数一般大于或等于其静摩擦系数。

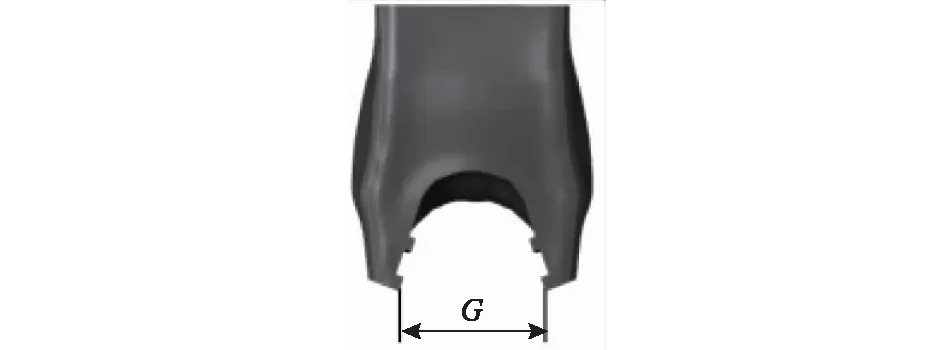

此外,经研究发现,软体机械手的开口距离与其逐层分离服装裁片难易程度相关。软体机械手的开口距离如图3所示。图3中G表示软体机械手两个指尖张开的水平距离,其大小受气压的控制。调节驱动器的气压旋钮可调节手指的张开距离和对裁片的作用力度。气压越大,指间距越大,软体手指对裁片的作用力度越大。一般来说,软体机械手的开口越大,两个指尖接触端之间的面料起拱量越大,抓取面料所需要耗费的力越多;开口越小,两个指尖接触端之间的面料起拱量越小,抓取面料需要耗费的力越少。因此,可以通过软体机械手的开口大小对其抓取服装裁片的难易程度进行判断分析。

综上所述,对软体机械手逐层分离服装裁片影响因素的研究,实质上是研究影响面料之间动、静摩擦系数的因素[15-16]。因此,本课题选取了4个典型的面料间摩擦系数的影响因素[17-19]:表面性能、面料间接触面积、环境湿度以及正压力。通过摩擦测量实验,进行数据分析与讨论,研究它们与面料动、静摩擦系数变化的规律,从而研究这些因素对软体机械手逐层分离服装裁片的影响。同时,还可以通过软体机械手的开口大小判断软体机械手抓取服装裁片的效果,为实现服装生产中裁片堆垛自动化分离提供参考。

图3 软体机械手的开口距离Fig.3 Opening distance of soft fingers

2 材料与方法

文中主要研究影响面料间摩擦系数的因素,具体从表面性能、接触面积、环境湿度、正压力4个方面着手。采用控制变量等实验方法,通过织物摩擦系数仪测量不同因素对服装裁片之间的动、静摩擦系数的影响,最后通过抓取实验研究摩擦系数与面料抓取效果之间的关系,将不同因素对摩擦系数的影响,延伸到对软体机械手进行服装裁片层间分离的影响。

2.1 试样

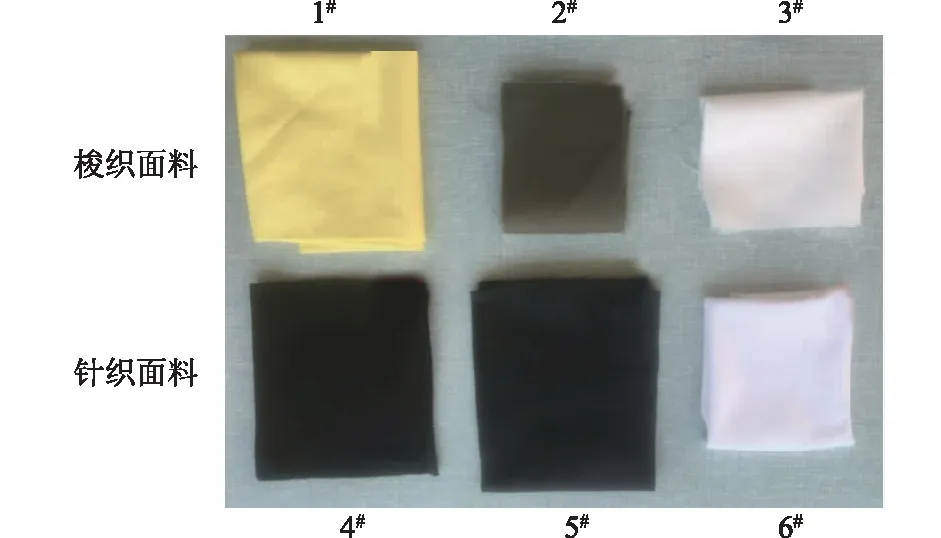

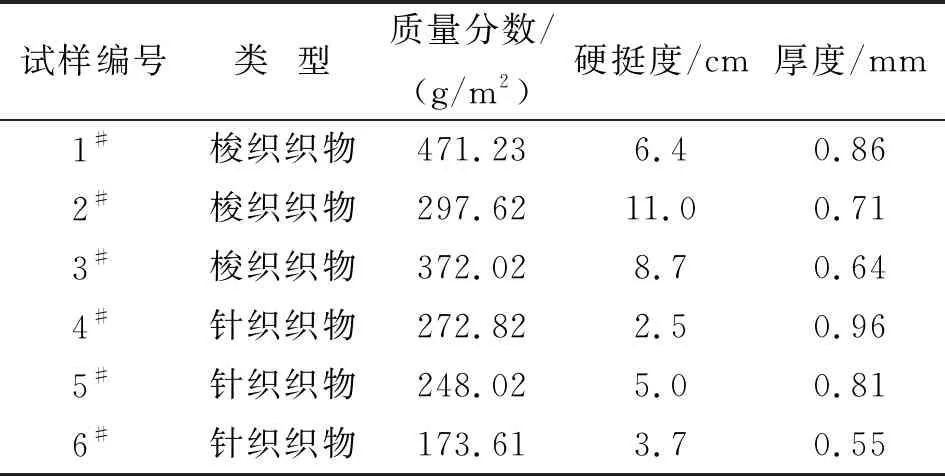

选取6种织物,其中3种为梭织面料,3种为针织面料,如图4所示。6种面料的规格见表1。所选面料有一定梯度的性能差异,其性能也具有一定的代表性。将搜集的6种风格不同的面料裁成尺寸为220 mm(经向/横圈方向长度) ×80 mm的试样,允许的误差范围为±1 mm,具体如图5所示。在实验开始前将所有试样放置在温度20 ℃和相对湿度65%的环境中平衡24 h,对试样进行干燥处理后备用。

图4 实验用织物 Fig.4 Experimental fabric

表1 织物试样规格

图5 试样规格尺寸Fig.5 Sample size

2.2 仪器

步入式人工气候室,日本爱斯佩克公司制造;FD-1A-50真空冷冻干燥机,北京博医实验仪器有限公司制造;AL204电子天平,瑞士METTLER TOLEDO公司制造;YG207型自动织物硬挺度仪,北京同德创业科技有限公司制造;YG141D型数字式织物厚度仪,常州市双固纺织仪器有限公司制造;COF-2001摩擦系数仪,北京品智创思精密仪器有限公司制造。

2.3 实验条件

实验全程在温度22 ℃、湿度65%的环境中进行(调节湿度的实验过程中除外)。

2.4 实验步骤

2.4.1裁片表面性能影响实验 选取织物的正反面、梭织织物的经纬向和针织织物线圈的纵向和列向为研究指标。首先测量硅胶与面料正面之间的摩擦系数:对梭织织物经向、纬向分别进行测试,对针织物线圈的纵向和横向分别进行测试。

其次,测量硅胶与面料反面之间的摩擦系数:对梭织织物经向、纬向分别进行测试,对针织物线圈的纵向和横向分别进行测试。

最后,测量面料正面与反面之间的摩擦系数:对梭织织物经向、纬向分别进行测试,对针织物线圈的纵向和横向分别进行测试。

2.4.2裁片间的接触面积影响实验 在其他条件不变的情况下,测量面料间的接触面积,再使用2001摩擦系数测定仪测量不同接触面积下裁片与硅胶之间的静摩擦系数和面料与面料之间的动摩擦系数。

2.4.3环境的湿度影响实验 在其他条件不变的情况下,模拟服装生产车间的温度,设置22 ℃的温度环境,再进行织物含水率的调节。

将干燥处理后的试样浸入蒸馏水至完全浸湿后,用夹子夹起试样并将其悬挂于稳定的环境中,等到试样不滴水时,对试样进行称重,通过公式计算试样的含水率,然后根据实际状态,每隔一段时间再次进行织物含水率的测量。待织物达到所需含水率后,将其密封,然后利用摩擦系数测定仪测量不同含水率下织物的摩擦系数。

2.4.4裁片表面正压力影响实验 在其他条件不变的情况下,更改滑块质量,分别使用200,500 g的滑块调整裁片表面受到的正压力,再使用摩擦系数测定仪进行面料与硅胶间静摩擦系数以及面料间动摩擦系数的测量。

2.4.5抓取实验 将表1中6种面料各裁剪出5个大小形状相同的裁片,正面朝上堆叠,组成裁片堆垛。实验中,分别用两款软体机械手抓取各裁片堆垛第1层裁片的中心位置,实验设定第1次手指的下压力为2 N,第2次为5 N,记录第1层裁片恰好能被抓取时的软体机械手开口距离。

当滑块质量为200,500 g时,采用摩擦系数测定仪分别测量硅胶与面料间的静摩擦系数以及面料与面料之间的动摩擦系数。

3 结果与讨论

3.1 裁片表面性能

织物的表面摩擦性能是其最基本的力学性能之一,许多因素都会对其造成影响,比如纱线的结构参数、纤维材料的种类、织物组织结构、织物的后整理等。因此,文中对裁片表面性能进行细化,选取有限个具有代表性的表面性能作为变量,在保持其他条件不变的情况下,测试面料间动、静摩擦系数的变化。

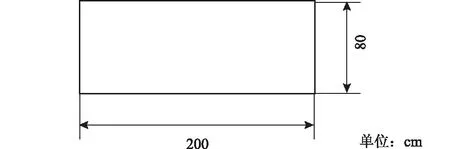

实验研究的表面性能表现为面料的方向性,即梭织的经向或纬向、针织物的横圈或纵列方向,以及面料的正反面方向。裁片表面性能对逐层分离的影响的实验结果如图6所示。其中,A表示硅胶与面料正面纵向间的摩擦系数;B表示硅胶与面料正面横向间的摩擦系数;C表示硅胶与面料反面纵向间的摩擦系数;D表示硅胶与面料反面横向间的摩擦系数;E表示面料正面和面料反面纵向间的摩擦系数;F表示面料正面和面料反面横向间的摩擦系数(下同)。

图6 裁片表面性能对分离效果的影响的实验结果Fig.6 Experimental results of the influence of surface properties of fabrics on separation effect

从图6可以看出,硅胶与面料之间的静摩擦系数基本小于或接近等于硅胶与面料之间的动摩擦系数,这与古典摩擦理论更正版中的“就黏弹性材料而言,其动摩擦系数一般大于或等于其静摩擦系数”相符合;而面料与面料之间的静摩擦系数一般大于它们之间的动摩擦系数,这与理论相矛盾。此外,从表中还可以看出一般情况下,面料与硅胶之间的摩擦系数均大于面料间的摩擦系数,同时面料与硅胶之间的静摩擦系数大于面料间的动摩擦系数,因此所选取的6种试样按照力学分析的理论来说应该都能被成功抓取。

从图6中单独分析裁片正反面对摩擦系数的影响,裁片正反面的摩擦系数有区别,但是差异不大,软体机械手抓取说明裁片时两面效果相同,或裁片一面相对于另一面更容易被抓取。因此,在软体机械手进行服装裁片层间分离时,如果服装生产要求中未明确规定必须抓取裁片正面或是反面,那么软体机械手夹取的位置要尽可能选择裁片相对抓取效果更好的表面。

从图6中单独分析面料表面横圈方向、纵列方向的不同对面料摩擦系数的影响,不同方向的面料摩擦系数有区别,但是差异不大,说明横圈、纵列两个方向软体机械手抓取效果相同,或有一个方向相对而言更容易被抓取。因此,在软体机械手进行服装裁片层间分离时,如果服装生产要求中未明确规定必须抓取某个特定方向,那么软体机械手夹取的位置要尽可能选择裁片表面相对抓取效果更好的方向。

为了更好地研究裁片表面性能对面料间摩擦系数的影响,进而探讨其对软体机械手逐层分离服装裁片的影响,文中引进了“摩擦因子”的新概念。摩擦因子是指软体机械手材料与裁片间的静摩擦系数与裁片间的动摩擦系数之比。设摩擦因子为C,则C=f1/f2。其中,f1为硅胶与面料间的静摩擦系数(本文设定软体机械手所用材料为硅胶面料,f1即为软体机械手材料与裁片间的静摩擦系数),f2为面料之间的动摩擦系数。

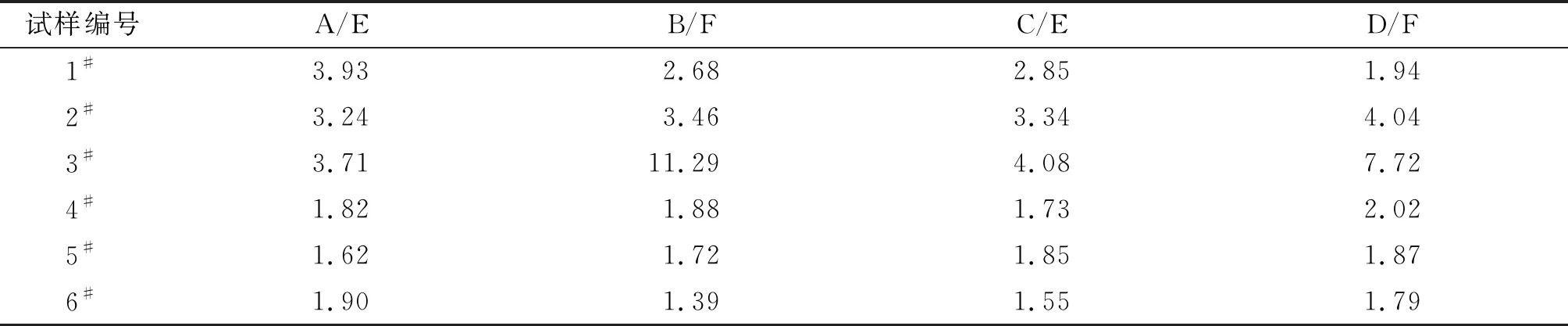

由上文可得,当硅胶与面料间的静摩擦系数即软体机械手材料与面料间的静摩擦系数大于或等于面料与面料之间的动摩擦系数时,服装裁片可以被抓取。也就是说,当裁片的摩擦因子大于等于1时,裁片均可被抓取,通过比较表中2种试样的摩擦因子,可以得出以下数据及相关结论:

从表2观察得出,6种试样在所有组合下的摩擦因子数值均大于1,即这6种试样均可以被抓取。同时,由于前3种试样均为梭织织物,后3种试样均为针织织物,得出梭织织物的摩擦因子与针织织物相比较大,因此梭织织物的抓取效果相对针织织物而言较好。

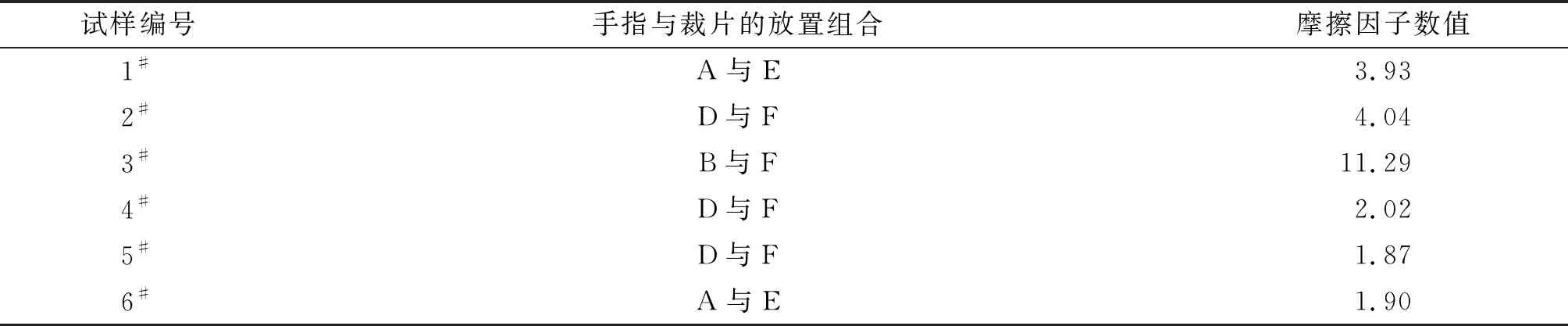

通过比较不同软体机械手放置方向和裁片的放置方向及正反面下摩擦因子的大小,得出针对6种试样摩擦因子数值最大时的放置组合,具体见表3。将6种试样按照表3中组合,用软体机械手对其抓取面料的效果进行验证。抓取效果如图7所示。

表2 摩擦因子

表3 试样摩擦因子最大时的放置组合

图7 软体机械手抓取效果验证Fig.7 Grasping effect verification of soft manipulator

图7(a)~图(f)中试样分别按照最大摩擦因子时的放置组合进行摆放。实验结果发现在该摆放组合,6种面料均能被软体机械手成功抓取,且抓取效果较好,这也验证了摩擦因子理论的正确性。

3.2 裁片间的接触面积

古典摩擦理论认为,摩擦系数与接触面积无关。然而,由于服装裁片是一种黏弹性材料,黏弹性材料的摩擦系数与接触面积有关。因此,需将接触面积作为实验变量之一来研究其对裁片摩擦系数的影响[20]。

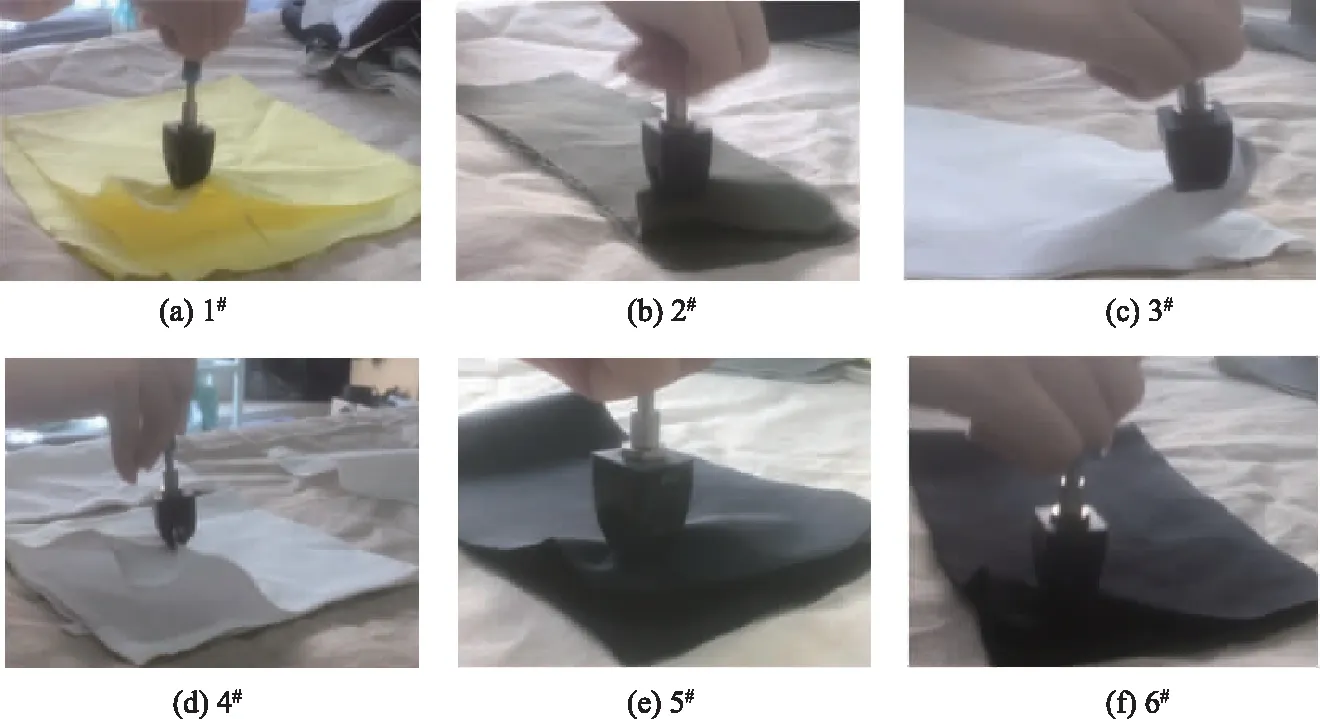

在工程问题中,几乎任意两个物体相接触时的接触表面都是粗糙的,这使得两个物体表面之间的接触总是发生在个别点上,如图8所示。接触面积可分为以下3种类型:

名义接触面积,也被称为接触表面的宏观面积,指的是物体的外部轮廓尺寸,见图8中S1=ab,即方形轮廓物体的名义接触面积为长和宽的乘积。

轮廓接触面积,是指接触表面被压平部分的面积,如图8中红色区域,记作S2。

实际接触面积,即为两物体真实接触面积,记为S3。它是由粗糙表面较高微凸体接触构成的微观接触面积,即图8红色区域小黑点部分的总和[20]。

图8 接触面积示意图Fig.8 Diagram of contact area

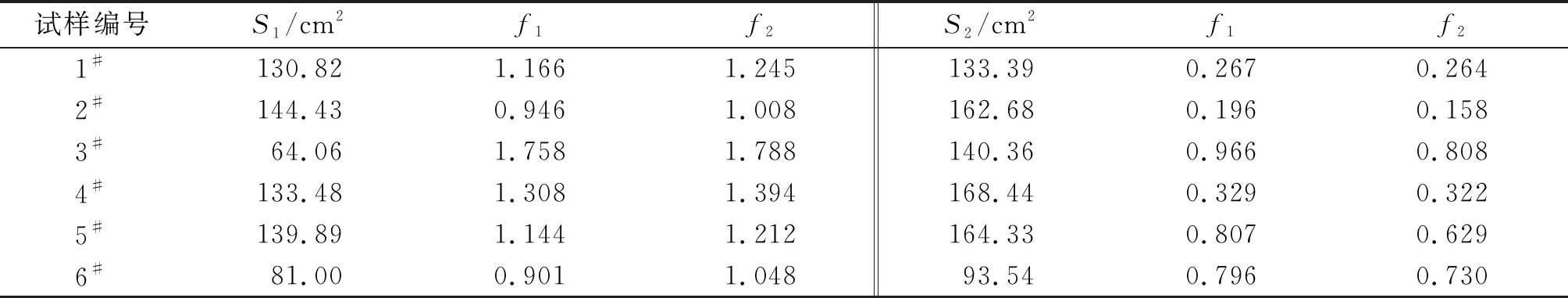

在保持其他条件不变的情况下,通过对面料的裁剪减少裁片间的接触面积,研究裁片间在不同接触面积下摩擦系数的变化。通过测量,得出实验数据及相关结论,具体见表4。

从表4中分析可得,随着试样之间接触面积的增大,硅胶与面料间的静摩擦系数以及面料与面料之间的动摩擦系数都有所下降,且动摩擦系数的下降幅度相比静摩擦系数较大。

表4 不同接触面积下面料的摩擦系数

在接触面积较小时,硅胶与6种试样之间的静摩擦系数均小于面料与面料之间的动摩擦系数,摩擦因子<1 ,则这6种试样在S1的情况下均不能被成功抓取;在接触面积较大时,由于面料与面料之间的动摩擦系数下降的幅度大于硅胶与面料的静摩擦系数下降的幅度,致使硅胶与面料之间的静摩擦系数大于面料与面料之间的动摩擦系数,面料能够被成功抓取。这说明,在服装裁片堆垛层间分离时,若面料不能成功抓取,可以适当增大面料间的接触面积,提高摩擦因子的数值,从而增大软体机械手抓取面料成功的概率。

3.3 环境的湿度

湿度是外界环境对面料摩擦系数影响显著的一个因素。通常在高温高湿的环境下,随着湿度增大,裁片间的接触面积不断增加,纤维和纱线间空隙处空气明显减少,裁片摩擦性能将会受到影响。因此,文中在保持其他条件不变的情况下,通过调节裁片含水率和室内温度,模拟不同的湿度环境,研究裁片在不同湿度下表面摩擦系数的变化。

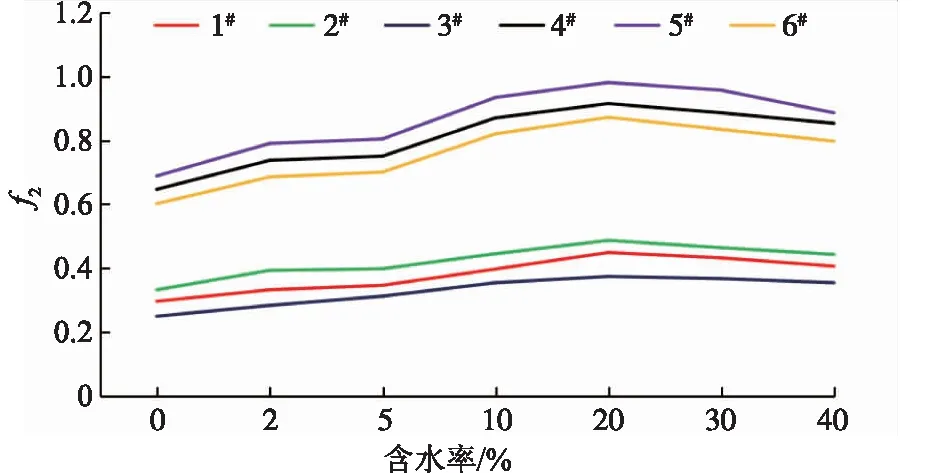

为了使实验环境符合生产环境,增强数据的实际应用价值,设置环境温度为22 ℃。在此基础上对织物含水率进行调节,再使用摩擦系数测定仪测量不同温度下的f2。环境湿度对逐层分离的影响实验结果如图9所示。

图9 不同含水率下面料与面料之间动摩擦系数的变化Fig.9 Changes of dynamic friction coefficient between fabrics under different moisture content

由图9可得,在其他条件不变,当织物含水率较小时,面料与面料之间的动摩擦系数在一定范围内会先随着含水率的增加而增加;当织物的含水率增加到一定程度时,织物的动摩擦系数随着织物含水率的增加呈现减小的趋势。在织物含水率约为20%时,面料与面料之间的动摩擦系数达到最大值。这是因为当织物含水率较低时,纤维吸水发生膨胀,水分子进入纤维与纤维之间的间隙,增大了纤维的直径,同时也提高了织物的紧度,导致织物手感变硬。当含水率较小的织物发生摩擦时,由于其蓬松柔软的特性,不易发生冲突膨胀,摩擦系数较小。继续提高织物的含水率,可使得织物内部结构更加紧密,手感更僵硬,摩擦系数变大。当织物的含水率较高时,水分子已经完全占据织物内部空隙,吸附在织物表面的多余水分子会形成一层水膜,水膜提高了织物表面的光滑程度,使织物在摩擦过程中容易发生水滑,并且水分子越多,织物表面越光滑,织物摩擦系数越小。

由图9分析可得,针织面料之间的动摩擦系数一般大于梭织面料,但两者有着相同的变化趋势,即先随着织物含水率的增加而增加达到峰值后随着织物含水率的增加而减小。

由于硅胶材料的特殊性质,织物含水率增加后,硅胶表面会发生水滑现象,且织物含水率越高,水滑现象越明显,从而导致硅胶与面料之间的静摩擦系数减小,呈现出静摩擦系数随着织物含水率的增加而减小的趋势。同时,面料之间的动摩擦系数在一定范围内会随着含水率的增加而增大,达到峰值后随含水率的增加而减小。由摩擦因子的公式“C=f1/f2”观察得知,当硅胶与面料间的静摩擦系数f1随着含水率的增加而减小,面料与面料之间的动摩擦系数f2随着含水率的增加而增加时,摩擦因子C减小,对面料的抓取效果造成影响,甚至使摩擦因子小于1从而抓取面料失败。伴随着含水率的继续增大,硅胶与面料之间的静摩擦系数持续下降,同时面料与面料之间的动摩擦系数在达到最大值之后开始下降,但是由于静摩擦同比下降的比例不确定,所以无法判断此时面料的摩擦因子是增大还是减小,也无法预测软体机械手对面料进行抓取的效果。

3.4 裁片表面正压力

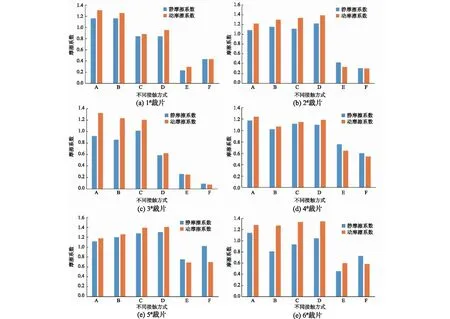

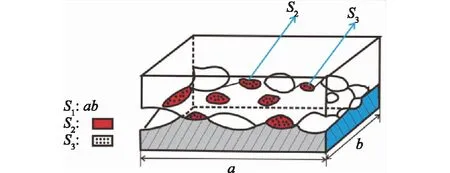

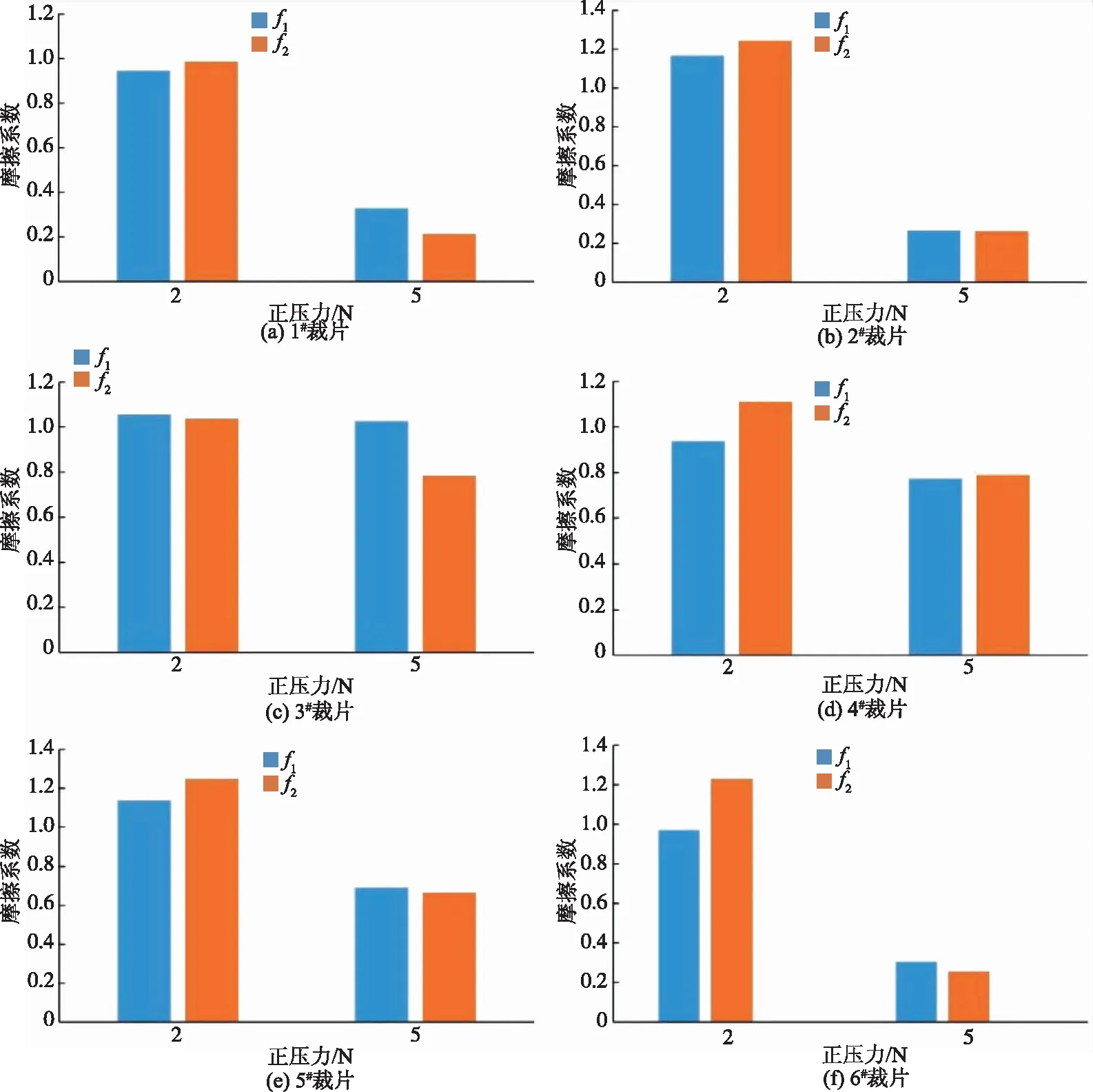

传统古典摩擦理论研究表明,当物体表面所受的法向载荷较大时,摩擦力与法向压力之间呈现非线性的变化关系,法向载荷越大,摩擦力增加得越快;法向载荷越小,摩擦力增加得越慢。通过实验对以上结论进行验证,保持其他条件不变的情况下,在裁片表面分别摆放200 g和500 g两种重物,改变裁片表面的正压力。探讨服装裁片表面正压力对逐层分离的影响。不同表面正压力对裁片摩擦系数的影响如图10所示。

从图10可以看出,随着滑块质量从200 g增加到500 g,即裁片表面所受正压力从2 N增加至5 N(文中选用的重力系数为g=10 N/kg),硅胶与面料之间的静摩擦系数和面料之间的动摩擦系数都有所降低,同时,面料之间动摩擦系数下降的幅度普遍大于硅胶与面料之间静摩擦系数下降的幅度。再由传统摩擦理论可推导出:当裁片表面所受载荷较低时,摩擦系数对负载载荷的变化比较敏感,会随着载荷量的增加而减小;当增加到较大负荷时,f1与f2差异会逐渐变小,最后接近一个恒定值。

在不同正压力的情况下分别计算不同试样的摩擦因子,结果见表5,并以此比较不同正压力对软体机械手抓取面料效果的影响。

图10 不同表面正压力对裁片摩擦系数的影响Fig.10 Influence of different surface normal pressure on the friction coefficient of the fabrics

试样1#~3#为梭织织物,试样4#~6#为针织织物,从表5可以看出,在2,5 N的正压力下,梭织织物的摩擦因子均大于针织织物。

从表5单独分析滑块质量为200 g(裁片表面正压力为2N)时不同面料的摩擦因子,可以发现除面料3以外,其余5种面料硅胶与面料间的静摩擦系数均小于面料与面料之间的动摩擦系数,摩擦因子<1,因此软体机械手不能成功地抓取试样1,2,4,5,6。

从表5单独分析滑块质量为500 g(裁片表面正压力为5 N)时不同面料的摩擦因子,可以发现6种面料的硅胶与面料间的静摩擦系数均大于或接近等于面料与面料之间的动摩擦系数,即摩擦因子都≥1,那么这6种面料均能被成功抓取。因此,抓取服装裁片堆垛时,若软体机械手一开始不能够成功抓取裁片,可适当地提高裁片表面所受正压力以提高裁片的摩擦因子,从而改善抓取效果。

综上,正压力在一定范围内变化时,裁片表面所受正压力越大,则面料的摩擦因子越大,软体机械手抓取的效果越好;反之,若裁片表面所受正压力越小,则面料的摩擦因子越小,甚至降至1以下,从而导致软体机械手抓取面料失败。

4 结语

文中选取4个具有代表性的影响因素,即裁片表面性能、裁片间的接触面积、环境湿度及裁片表面的正压力,通过对6种试样进行摩擦系数测试,探讨面料间摩擦系数的变化,从而研究这些因素对软体机械手抓取效果的影响,并得出以下结论:

硅胶与面料之间的静摩擦系数基本小于等于硅胶与面料之间的动摩擦系数,符合古典摩擦理论更正版中的“黏弹性材料的静摩擦系数不大于动摩擦系数”。而面料与面料之间的静摩擦系数通常大于它们之间的动摩擦系数,与理论相矛盾。裁片正反面的摩擦系数有区别,但是差异不大,说明裁片正、反两面对软体机械手抓取的影响或者两面效果相同,总有一面相对于另一面更容易被抓取。至于面料表面横圈方向、纵列方向的不同对面料摩擦系数的影响,实验结果显示不同方向的面料摩擦系数有差异,但是差异不大,说明横圈、纵列两个方向软体机械手抓取效果相同或总有一个方向相对更容易被抓取。

在其他条件不变的情况下,当织物含水率较小时,面料与面料之间的动摩擦系数在一定范围内会先随着含水率的增加而增加;当织物的含水率增加到一定数值时,织物的动摩擦系数随着织物含水率的增加呈现减小的趋势。在织物含水率约为20%时,面料与面料之间的动摩擦系数均达到最大值。硅胶与面料间的静摩擦系数f1随着含水率的增加而减小,面料与面料之间的动摩擦系数f2随着含水率的增加而增加,由此,摩擦因子C会减小,影响面料的抓取效果,甚至摩擦因子会<1,致使面料不能够被成功抓取。而伴随着含水率的继续增大,硅胶与面料之间的静摩擦系数持续下降,同时面料与面料之间的动摩擦系数在达到最大值之后开始下降,但是由于与同比静摩擦下降的比例而言不确定,所以无法确定此时面料摩擦因子数值的变化,也无法预测软体机械手抓取面料的效果。

随着试样之间接触面积的增大,硅胶与面料间的静摩擦系数以及面料与面料之间的动摩擦系数都有所下降,且动摩擦系数的下降幅度相对静摩擦系数而言较大。

正压力在一定范围内变化时,裁片表面所受正压力越大,则面料的摩擦因子越大,软体机械手抓取的效果越好;反之,若裁片表面所受正压力越小,则面料的摩擦因子越小,甚至降到1以下,从而导致软体机械手抓取面料失败。

综上,服装裁片表面性能对其摩擦系数有一定的影响,但并不显著,其余3个因素与摩擦系数之间呈现非线性的变化规律。因此,在服装裁片堆垛逐层分离时,可根据实验结论和实际情况对某一变量进行调整,从而提高软体机械手抓取面料的成功率。文中初步探索了软体机械手逐层分离裁片堆垛的影响因素,未来还需在此基础上探索软体机械手相关参数与面料相关参数的关系,建立基于软体机械手抓取服装裁片的数学模型,以期为实现服装裁片堆垛的自动化分离与转移提供参考。