高强合金钢飞轮转子材料结构分析与应用

2021-09-15戴兴建胡东旭张志来陈海生朱阳历

戴兴建 ,胡东旭 ,张志来 ,陈海生 ,,,朱阳历

(1中国科学院工程热物理研究所,北京 100190;2中国科学院大学,北京 100049;3中科南京未来能源系统研究院,江苏 南京 211135;4毕节高新技术产业开发区国家能源大规模物理储能技术研发中心,贵州 毕节 551712)

近年来,我国为了积极应对全球气候变化的挑战,提出了“碳达峰、碳中和”的绿色低碳发展目标。实现碳达峰、碳中和的目标,不仅仅意味着节能减排,更需要实现能源结构上的转型。大力发展风能、太阳能等可再生能源是实现这一目标的重要方式。由于风电、光伏发电具有天然的波动性特点,直接并网会大幅增加电网调峰调频的压力[1-2]。应用储能系统能够很好地应对可再生能源频率波动给电网带来的影响,其中飞轮储能技术具有快响应、高频率、长寿命和环境友好等特点而广泛应用于不间断电源、电网调频、车辆动能再生、新能源并网等多个领域[3-5]。

飞轮转子的储能性能主要由3个因素决定,即材料强度、结构形状和转速。材料强度直接决定了与飞轮转子转速结合后能够平稳运行的动能水平[6]。目前,已有众多学者针对飞轮转子结构形状进行了应力分析和设计优化。Lautenschlager等[7]基于平面应力理论,以应力最小化和储能最大化为目标,采用实验设计(BOE)方法对金属材料飞轮厚度进行优化设计。任正义等[8]以更轻的飞轮质量、更大的极转动惯量以及更小的应力应变为目标,基于多目标遗传算法对飞轮转子形状进行优化,优化后的飞轮转子相比于原模型性能更优。武鑫等[9]在保证储能总量、转子转速和直径不变的前提下,将金属转子等厚度结构设计成变厚度结构,并通过响应曲面优化法对结构进行优化,优化后的转子降低质量的同时提高了系统储能密度。兰晨等[10]利用Ansys Workbench有限元分析对两种变厚度空心飞轮进行应力分析,分析了轮缘高度变化对两种飞轮模型飞轮应力以及飞轮变形量的影响。赵宇兰等[11]设计一种近似等应力的阶梯变截面金属材料飞轮转子结构,以获得更高的储能密度;同时,采用一体化外转子飞轮方案有效解决了飞轮转子轴向长度对转子动力力学特性的影响,并提高了飞轮储能系统结构紧凑性。Hu等[12]分析比较了包括飞轮储能在内的物理储能的经济特性,表明相较于其他物理储能,飞轮储能的经济性较差,这更凸显了优化飞轮结构、降低单位储能量成本的重要性。

本文以不同型号的高强度合金钢飞轮为研究对象,讨论了在应力约束下不同材料的储质量储能密度和成本储能密度,并对50 kW·h中低转速的飞轮和7 kW·h高转速飞轮的结构设计进行分析和讨论。最后,开展了飞轮储能样机的磁悬浮、充放电运行测试。

1 合金钢飞轮材料应用分析

当前,在飞轮储能应用领域,飞轮的材质主要分为合金钢飞轮、合金钢芯轴和复合材料组合两种不同形式。本小节将主要分析不同工况条件下合金钢飞轮材料选型、动力成本等问题。匀质合金钢飞轮理论最高储能密度

式中,e为飞轮储能密度;E为飞轮储能量;m为飞轮质量;J为飞轮转动惯量;ω为飞轮旋转角速度;R和r分别为飞轮外半径和内半径。

当内半径r趋近与外半径R的薄壁圆环条件下

式中,v为边缘圆周线速度,这时飞轮相当于以v高速运动的质量m。

从制造工艺以及飞轮结构设计考虑,采用等厚度圆盘工程实践性较强,即飞轮的内半径r=0。

实心圆盘合金钢理论最高储能密度

外缘线速度为v的薄壁圆环和实心圆盘的最大应力分别为

式中,σmax为飞轮最大应力;ρ为材料密度;μ为材料泊松比。于是得到不同圆周速度参数下,对合金钢材料的强度要求见表1,其中屈服强度安全系数取1.6,抗拉强度安全系数取2.0。根据表1分析,高强合金钢飞轮结构材料成本为1.5~2.4元/(W·h)。

表1 不同圆周速度下合金钢材料需求Table 1 Requirement of alloy steel material at different circular speeds

2 飞轮结构设计

2.1 储能50 kW·h飞轮结构设计

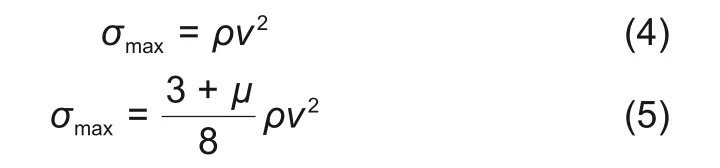

从高强合金钢材料的成熟工业应用考虑,选用储能10 W·h/kg的钢种,比如30Cr2Ni4MoV作为大型超超临界汽轮机组广泛采用的低压转子用钢,具有良好的淬透性,优良的力学性能。良好的淬透性和力学性能可以避免飞轮体在运行时因局部应力过大造成疲劳损失或局部材料失效。

储能50 kW·h,则需要质量约5000 kg,飞轮外缘圆周线速度约为360 m/s。考虑电机、轴承和锻造工程实践等设计约束,旋转角速度确定为6000 r/min,飞轮直径确定为1200 mm,高度563 mm的飞轮圆盘质量为5000 kg,最后确定圆周速度为376.8 m/s。

考虑到淬透性,如果整个飞轮体整体锻造,会因为飞轮体积过大,使得热处理不均匀,影响整体材料尤其是内部的力学性能。因此采用锻后中间开槽,得出如图1所示的飞轮锻件设计。

图1 50 kW·h飞轮结构Fig.1 Structure of 50 kW·h alloy steel flywheel

2.2 储能7 kW·h高转速飞轮结构设计

为研究与高速电机、磁悬浮的优势,与2.1节的圆盘不同,采用了高旋转角速度的轴结构设计方案,验证高强度钢的实用性,确定转速18000 r/min,飞轮直径460 mm,圆周线速度433.5 m/s,对材料的要求为GPa级强度的超强钢。

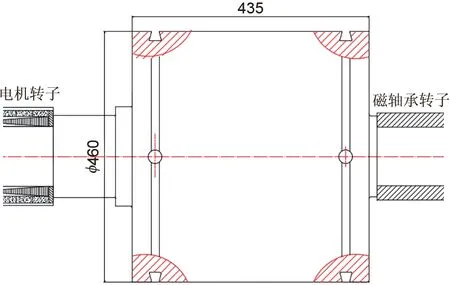

飞轮外径460 mm,飞轮轴向长度435 mm,融合芯轴总长1780 mm,总转动惯量15 kg·m2,质量750 kg,18000 r/min储能7.4 kW·h,材料3元/(W·h),制造费用1.4元/(W·h)(1.3 m的轴段增加了材料和制造成本),结构如图2所示。

图2 7 kW·h飞轮结构Fig.2 Structure of 7 kW·h alloy steel flywheel

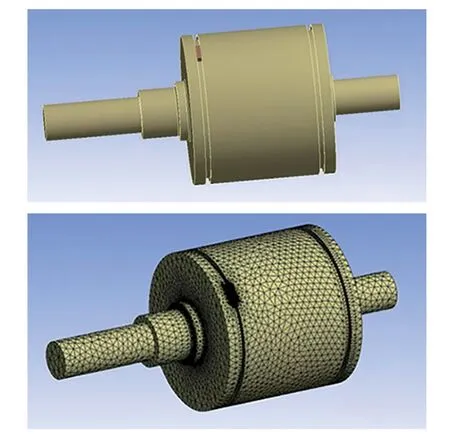

2.3 飞轮段应力及形变有限元分析

为了更准确地评估飞轮的应力情况,对飞轮三维建模,进行有限元分析。图3为50 kW·h飞轮三维建模及网格划分,网格总数约153万个,节点数约233万个;图4为7 kW·h飞轮三维建模及网格划分,网格总数约13万个,节点数约23万个,为了提高计算结果的准确性,对局部进行网格加密处理。仿真分析时,根据实际情况,分别对50 kW·h飞轮和7 kW·h施加6000 r/min转速和18000 r/min转速。

图3 50 kW·h飞轮三维建模及网格划分Fig.3 Model and grid generation of 50 kW·h flywheel

图4 7 kW·h飞轮三维建模及网格划分Fig.4 Model and grid generation of 7 kW·h flywheel

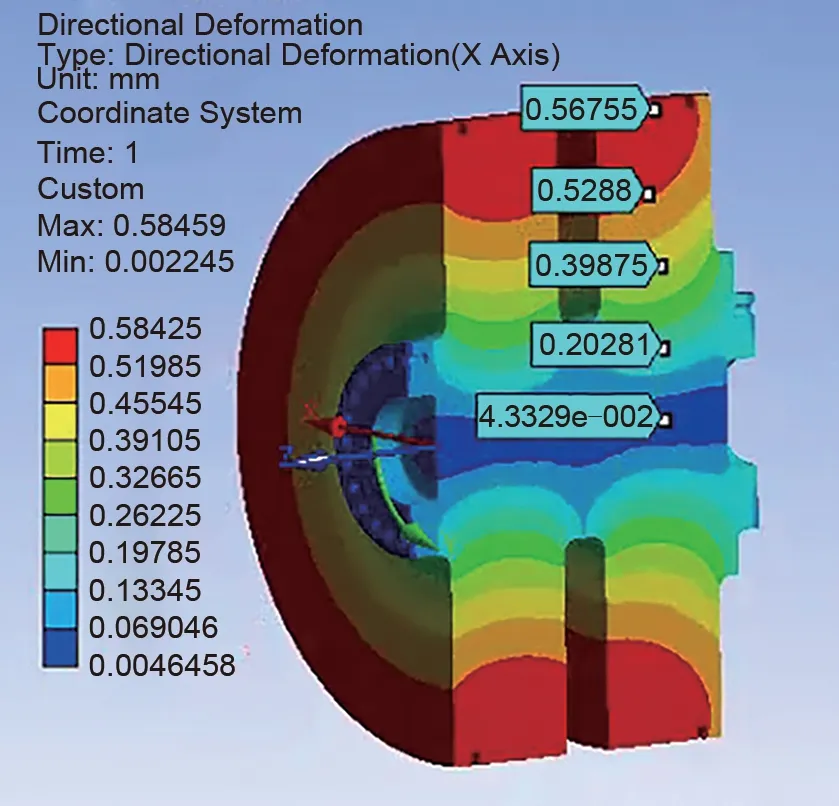

由图5可知,50 kW·h飞轮体的最大应力为716 MPa,位于飞轮体内部的倒角处。整体上,飞轮体应力从轴芯到外沿逐渐变小,轴芯位置应力约为450~500 MPa,外沿应力约为192 MPa。在实际运行中,由于离心力是飞轮体产生形变的主要原因,因此飞轮体的径向形变在整体形变中占主要部分。由图6可知,径向最大形变为0.58 mm,从轴芯位置到外沿逐渐增大。

图5 50 kW·h飞轮应力云图Fig.5 Stress distribution of 50 kW·h flywheel

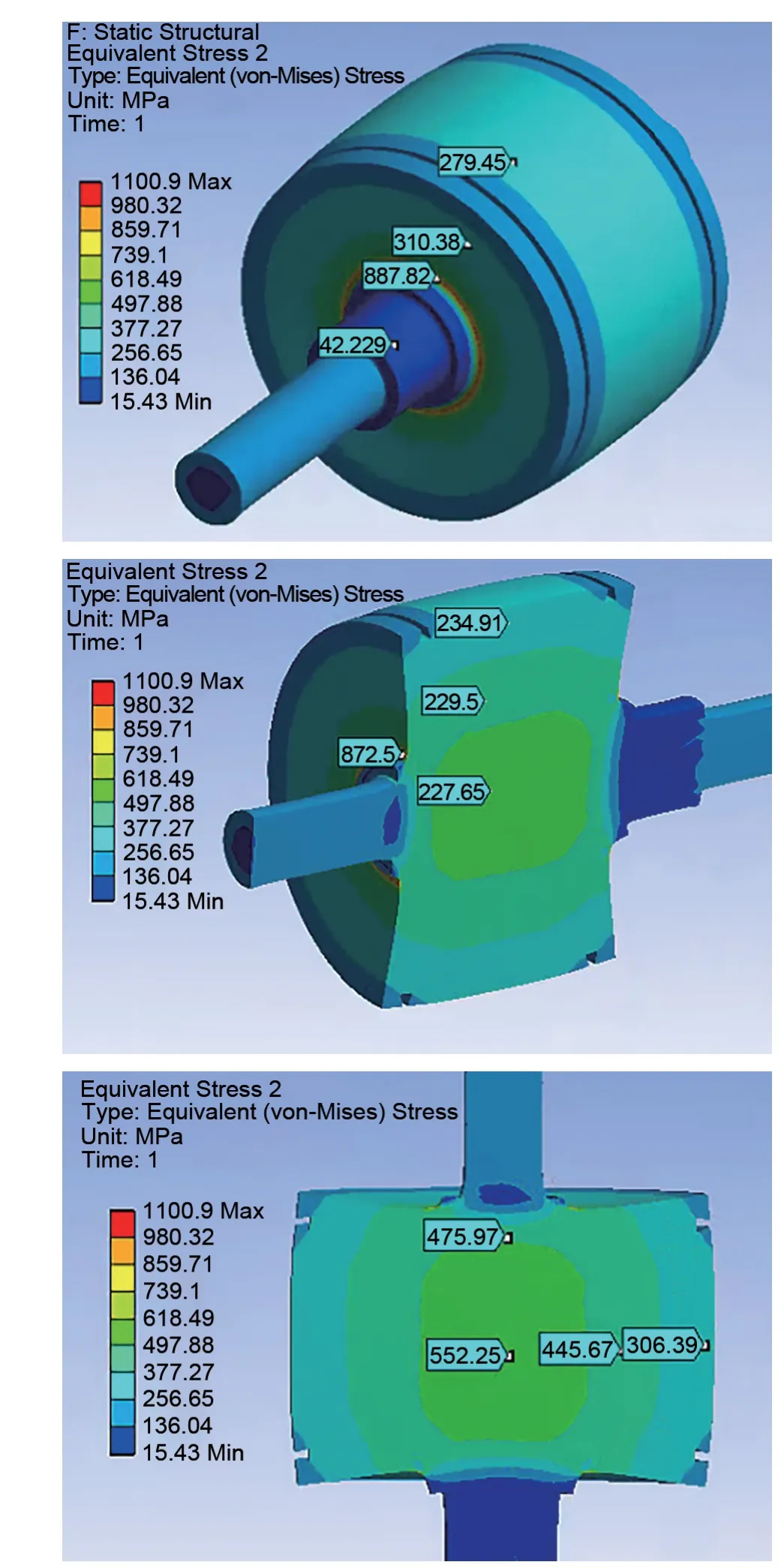

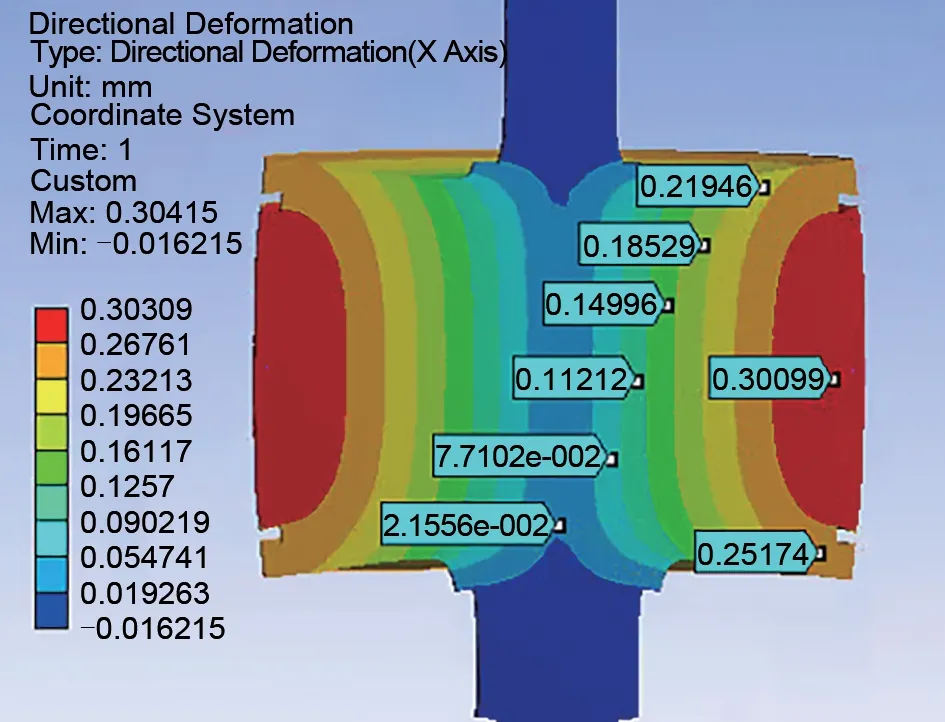

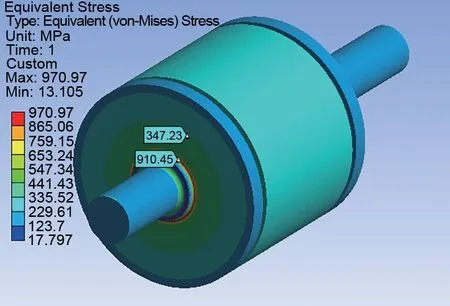

图7和图8分别给出了7 kW·h飞轮体的应力云图和径向形变云图。由图7可知,7 kW·h飞轮体的最大应力为1101 MPa,位于飞轮体内部的倒角处,为局部应力集中,通过增加倒角半径到8 mm(初始为5 mm),可以减少到971 MPa。与50 kW·h飞轮体同样,在整体上,飞轮体应力从轴芯到外沿逐渐变小,轴芯位置应力约为550 MPa,外沿应力约为280 MPa。可以看出,无论是最大应力值,还是整体应力分布情况,7 kW·h飞轮体的应力均大于50 kW·h飞轮体的飞轮应力。由图6可知,径向最大形变为0.30 mm,从轴芯位置到外沿逐渐增大。

图6 50 kW·h飞轮径向形变量Fig.6 Radial deformation of 50 kW·h flywheel

图7 7kW·h飞轮应力云图Fig.7 Stress distribution of 7 kW·h flywheel

图8 7 kW·h飞轮径向形变量Fig.8 Radial deformation of 7 kW·h flywheel

3 高速飞轮储能工程样机测试

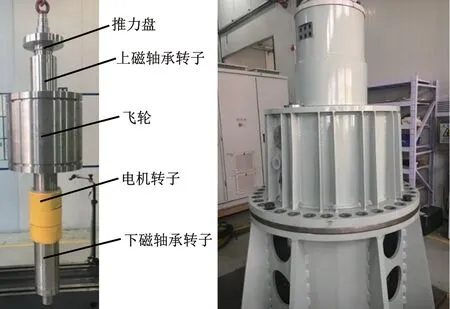

基于储能25 MJ合金钢飞轮材料及结构设计,完成了5自由度磁悬浮飞轮电机轴系结构和转子动力学设计、机组总体设计,北京泓慧国际能源技术有限公司研制了配套的400 kW飞轮单机及其变流器系统,开展磁悬浮、充放电运行测试。如图10所示。

图9 倒角为8 mm时7 kW·h飞轮应力云图Fig.9 Stress distribution of 7 kW·h flywheel with 8 mm chamfer

图10 5自由度磁悬浮飞轮电机轴系以及飞轮储能机组本体Fig.10 5-DOF magnetic suspension flywheel motor shafting and flywheel energy storage unit

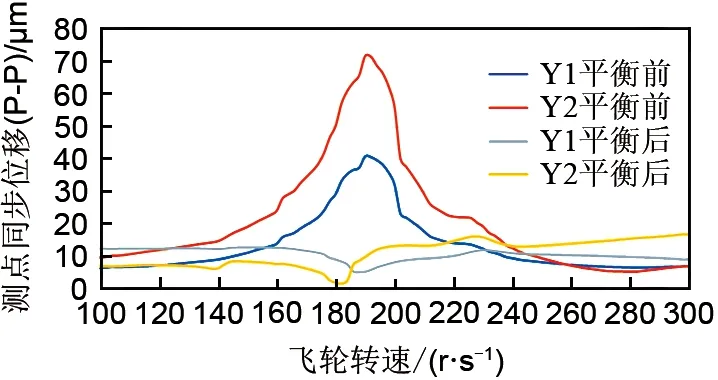

在充放电测试中,轴系在190 r/s附近存在振动峰值,且幅值较大,表明此处存在临界转速共振区域。因此,有针对性地对高速本机轴系进行了现场高速动平衡,图11给出了高速本机动平衡前后同步振动位移对比。结果显示,通过现场高速动平衡,轴系的最大振动幅值从70μm降低到了20μm以下,降低幅值达到70%。表明了现场高速动平衡效果显著,为今后类似磁悬浮轴系如何平稳通过临界转速提供借鉴。

图11 高速本机动平衡前后同步振动位移对比Fig.11 Effect of rotordynamic balance on reducing synchronous vibration displacement of flywheel shafting

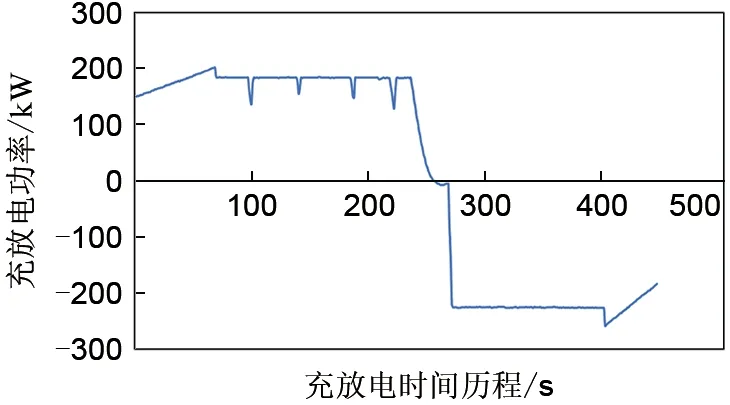

对图12中的功率数据对时间历程积分运算,得到9000~18000 r/min升速过程中输入电能21.5 MJ,18000~9000 r/min降速过程中输出电能19.5 MJ,能量效率达到90.7%。按充电效率94%、发电效率96.5%估计,18000 r/min转子动能为26.95 MJ。转子动能的计算式为

图12 180~230 kW充放电循环功率(储能系统变流器交流侧)Fig.12 180~230 kW charge and discharge cycle power(AC side of energy storage system converter)

E=21.5(MJ)×0.94/0.75=26.95(MJ)

其中,0.75表示放电的深度,0.94为出点效率。

根据三维建模核算,转子的转动惯量为J=15.41 kg·m²,则由公式

计算得E=0.5×(15.47 kg·m²)×[(18000 r/min)÷60×2×3.14)]2=27.3 MJ。

由式(6)计算所得转子储能量27.3 MJ与实验计算推算转子储能量26.95 MJ误差约为1%,结果表明实验中所获得的数据以及对充电效率、发电效率的估计是准确可信的。

4 结 论

高强合金钢是较大储能容量(5~100 kW·h)飞轮的经济性较好的材料,动能存储材料成本为1.5~2.4元/(W·h)。设计出了双盘整锻转子,储能50 kW·h。为研究与高速电机、磁悬浮相比的优势,采用了高旋转角速度的轴结构设计方案,为验证高强度钢的实用性及高速电机、磁悬浮的优势,采用了高旋转角速度的轴结构设计方案,研制出了400 kW、25 MJ、18000 r/min全磁悬浮飞轮储能工程样机,实现了9000~18000~9000充放电测试运转。