工业发动机转子的热加工工艺优化分析

2021-09-14林路洋

林路洋

摘要: 本文结合笔者在实验室对某工业发动机转子热处理工艺的实验,探究转子热加工工艺的优化问题,该转子使用的材料主要为Crl0Co6MoVNb,该材料作为一种新型的马氏体热强不锈钢,应用于某些发动机压气机转子、叶片、密封圈等部件。本文主要从钢材热加工参数确定、锻造成分与杂质的控制、转子热处理工艺控制及优化等方面进行转子热加工工艺的优化研究与分析,实验结果表明,优化的转子加工工艺合理可行,最终锻造生产的转子具备良好综合性能,满足相关技术要求。

Abstract: This article combines the author′s laboratory experiments on the heat treatment process of an industrial engine rotor to explore the optimization of the rotor thermal processing technology. The material used in the rotor is mainly Crl0Co6MoVNb, which is a new type of martensitic heat-strength stainless steel. It is applied to some parts of engine compressor rotor, blade, sealing ring and so on. In this paper, the optimization research and analysis of the rotor thermal processing technology are mainly carried out from the determination of steel thermal processing parameters, the control of forging components and impurities, and the rotor heat treatment process control and optimization. The experimental results show that the optimized rotor processing technology is reasonable and feasible, and the final forging production The rotor has good comprehensive performance and meets relevant technical requirements.

关键词: 工业发动机转子;热加工工艺;工艺优化

Key words: industrial engine rotor;thermal processing technology;process optimization

中图分类号:U263.14 文献标识码:A 文章编号:1674-957X(2021)17-0105-02

0 引言

Crl0Co6MoVNb是在12%Cr马氏体钢的基础上,添加6%Co、Mo、V、Nb等合金元素强化后的合金材料,相比普通Crl2型钢,有更高热强性和热稳定性,且具有良好耐蠕变性能、较低缺口敏感性。该材料属于国产化用材,相关生产试制的经验较少,本次研究选用该材料,也希望能为该材料转子的热加工工艺及今后的应用积累一定的经验。工业发动机转子需要承受高转速的工作状态,为保证其长期使用的安全,本次实验根据相关工业发动机转子的运作环境,在设计上对其质量提出了多元的高要求,不允许转子存在当量直径≥2mm的连续缺陷信号、游动缺陷信号,允许存在2-4mm的分散缺陷,但相邻缺陷的距离应不小于较大缺陷的7倍,要求单个分散缺陷当量直径、数量不超过材料化学成分允许的最大偏差量,要求應力较大区域内不允许存在当量直径>3mm的单个缺陷和当量直径≥2mm的密集缺陷信号。可以看出,该转子锻件的热处理等工作难度都很大,为此本实验从多方面采取措施,以控制转子热加工的质量,以期满足以上技术要求。

1 钢材热加工相关参数的确定及工艺优化的探索

为保证材料获得细小晶粒、优良性能,需要确定合适的锻造温度并合理的控制锻造比;为例防止加热时胚料受过大应力而开裂,需要合理控制装炉温度、升温速度;为保证钢锭心部均匀透烧,没有粗大组织,需要合理控制加热温度、保温时间。锻造后及时退火,从而消除残余应力、加工硬化,防止钢锭开裂。

1.1 锻造温度范围的确定 加热温度作为热加工的重要参数,需要合理确定以能保证金属材料在其温度范围内形成较高塑性、较小变形抗力,使锻件获得加工所需的组织与性能。因此在初始阶段,可适当将锻造温度的范围放宽,以便减少加工火次,降低加工能耗,提高生产率,还能使操作更方便。常利用合金相图、抗力图和塑性图等通过综合分析,结合实操经验来确定和修改锻造温度的范围。合金钢的始锻温度,相比铁-碳相固相线温度一般低150~250℃;合金钢终锻温度一般受再结晶温度、合金元素影响明显,若再结晶温度更高,或合金元素更多,则锻造温度的范围将更窄。

1.2 装料时炉温的计算 高合金钢在低温时的塑性相对较低,容易因温度应力较大而导致胚料开裂,尤其对于断面较大的钢锭而言,首先应将其装入低温炉,按照坯料断面的最大允许温差确定装炉的温度,然后根据加热温度应力理论进行分析,结合许用应力[δ]、弹性模量E、线性膨胀系数β等数据,计算出圆柱体胚料中心和胚料表面的最大允许温差Δt,计算公式为:。在按照不同热阻环境下最大允许温差和允许装料炉温的相关理论,计算出变化曲线,最终确定该材料最高装炉温度为600-650℃。

1.3 加热速度的计算 该型钢的加热工作在车炉上进行,需根据加热时坯料表面与胚料中心的最大允许温差,结合许用应力[δ]、热导系数α、弹性模量E、线性膨胀系数β、胚料半径R等参数来确定圆柱体坯料的最大允许加热速度C,计算公式为:。由于本次实验该钢的导热性差,胚料的断面尺寸较大,因此800℃以下需控制加热速度的范围为60~80℃/h,而高温阶段,由于金属塑性已得到提高,可采用最大速度进行加热。

1.4 保温时间的计算 需根据锻件对质量及生产效率等方面的要求,来确定保温时间,始锻时保温时间的确定尤为重要。使钢坯断面温差能达到规定均匀程度需要的最短保温时间称为最小保温时间,高合金钢断面温差一般要求小于40℃。根据相关钢材的锻造经验,确定该钢最小保温时间为60分钟,可适当延长。保温时间过长易使合金过热,一般而言高合金钢最长时间应控制为每毫米长度0.4-0.6分钟。

1.5 退火制度的摸索 实验选取规格相同的试验钢10件,在试验室内进行退火工艺的摸索试验,保温时间均设置为30分钟,保温温度分别设置为670℃、700℃、720℃、750℃、790℃,进行随炉冷却与退火试验,技术要求硬度指标应≤277HBS。而试验表明,该型钢在720±10℃范围内去应力退火后的硬度值为256HBS-258HBS,数值较为稳定,符合技术要求。

2 热加工过程中对制造质量的控制分析

此转子对化学成分的偏差要求很高,因此需要严格控制制造过程中的有害气体含量、夹杂物:

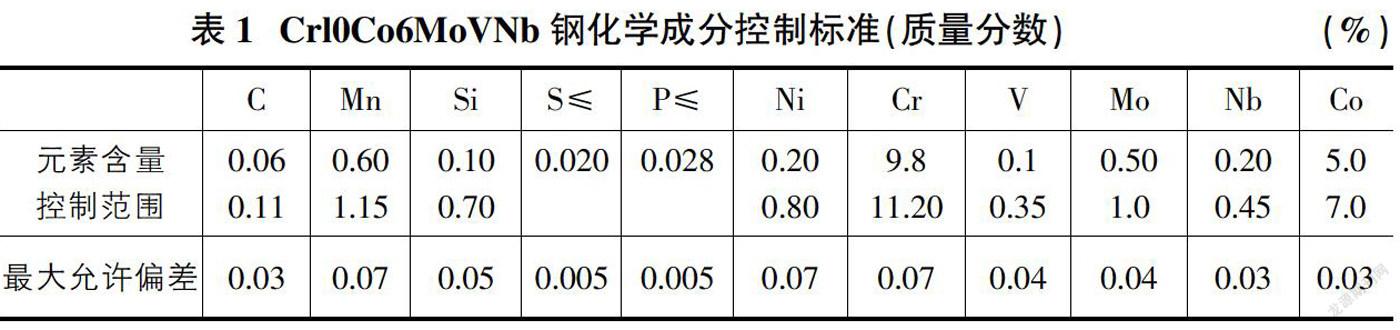

2.1 对化学成分的控制 在冶炼之前,要选择优质的钢材,本次采用的材料为80%以上的汽车板废钢,并保证材料化学成分在控制范围内,采用EBT电弧炉进行加工前,应提前进行造渣除P处理,应保证出钢前钢液P质量分数≤0.005%,冶炼时严禁氧化渣进入精炼包;进行精炼炉合金化处理时,应分批量加入质量合理的合金材料,随时补添渣料,以保障还原渣有良好流动性。具体的成分控制标准如表1。

2.2 对有害气体含量的控制 应强化精炼炉还原处理,在合金化处理完成后,继续添加脱氧材料,以保持白渣,持续保持适应应大于20分钟;真空处理时,应保证在真空大氩气环境下持续20-40分钟,真空处理后应保证气体含量满足相对应的含量要求;进行真空浇注时,应保证中间包开浇VC真空度处于67Pa以下,进行锭身浇注时应保证真空度处于100Pa以下。

2.3 对夹杂物的控制 对各原材料和冶金附具进行严格检查,避免材料及器具携带外来夹杂物;精炼过程中,应随时观测氩气状况,合适的调整氩气的流量,避免钢液裸露;减少钢液对浇包的冲刷;在真空浇注前,应将钢水通入中间包,镇静5-7分钟,以使夹杂物充分上浮。

3 转子热加工工艺的优化与控制分析

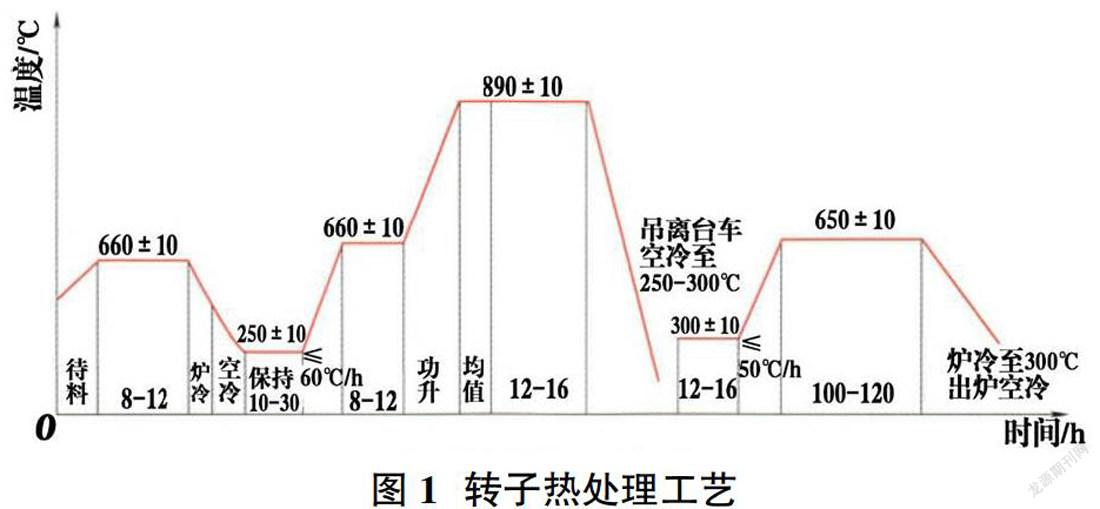

①锻造加热的控制与优化。由于转子超声波检测级别较高,所以锻造时需尽量采取合理措施来尽可能减少焊合的缺陷和铸造组织,为后续转子工件热处理做好准备。具体而言,为了给降低焊合内部的缺陷制造有利条件,需要适当提升镦粗前钢锭的加热温度和保温时间,一般需要将保温时间延长至正常时间的1.5-2倍;加热过程中,需要定时观察钢锭加热是否均匀,必要时需调整温度以保证钢锭被均匀加热。②锻造变形的控制与优化。本次成形采用“两镦两拔”的工序。进行镦粗时,为充分焊合,减少钢锭内部的缺陷,打碎其=钢锭铸态组织,改变钢锭夹杂物分布状态,需要保证每次镦粗的变形程度>50%;进行拔长时,可采用WHF等工艺,需严格控制钢锭拔长的砧宽比在0.6-0.8范围内,控制单砧压下率在18%-20%,每次拔长的拔长比应>2.5,总锻造的拔长应达5.8,從而保证胚料心部有压应力且变形量充足。③锻后热处理的控制与优化。根据确定的相关参数进行锻后热处理工作,目的在于消除锻造产生的应力,调整、改善锻造时形成的粗大组织,消除白点等问题。热处理工艺流程及温度控制标准如图1。④转子调质工艺的控制与优化。具备良好力学性能,才能转子正常工作。为得到技术所需的力学性能,必须使大型转子锻件在淬火时沿整个截面淬透,使锻件获得马氏体组织,必须使用激冷或深层淬火等技术,提升短剑信不冷却速度;正火处理后转子心部的组织若不能满足低脆性转变温度、高屈服强度等要求,需要采取水冷、油冷等技术,但由于水淬、油冷很难保证不同截面拥有相同的冷却速度,易出现开裂,因此需采取一定措施来优化转子水淬油冷工艺,如将右端直径小的轴颈进行大直径加工,将所有直角进行圆角加工,以避免出现较大直径差,减少局部应力集中的问题。⑤转子残余应力的控制。由于转子承受很大纵向、径向及切向的应力,转子齿根部位受较大拉应力,尤其中心孔壁受极大切向拉应力,该工作条件要求调质后转子残余应力应小于等于屈服强度的10%,因此需要采用相比调质回火温度更低的温度来消除应力。

4 试制结果及分析

对锻后钢材进行检测,低倍组织中的一般疏松、中心疏松为0级,方型偏析为0.5级,没有断口缺陷,室温下钢的各项机械性能均能满足转子制造需求,超声波探伤显示成品材料达到相关要求。根据相关的技术规范与要求对转子锻件进行超声波检测,未发现超标缺陷,转子调质后,对其不同部位进行检测,显示各项力学性能符合设计要求,转子残余应力也符合技术要求。

5 结束语

综上所述,本次实验通过多种措施,保证了材料的质量和转子热加工后的各方面性能,使其能满足相应的工况环境。也表明了本次对转子热加工的优化试验,取得了一定程度上的成功,主要通过严格控制材料加工参数,控制转子化学成分、有害气体及夹杂物,优化相关工艺,来提升了转子产品的性能,保证了转子在后续工作中拥有较好的力学性能。

参考文献:

[1]王慧,甄志亮,曹薇,张晓芳,等.工业发动机电动机转子的热加工工艺优化[J].金属加工(热加工),2017(15):18-22.

[2]李昌义,韩利杰,李春辉,辛雪倩,等.1000MW标准电机转子锻造技术研究[J].热加工工艺,2015(11):76-79.

[3]邱光明.发动机转子的激光热处理工艺探讨[J].山东工业技术,2019(05):22-26.

[4]方琴,陈庚,彭显平,蔺虹宾,等.34CrMo1发电机转子的热处理工艺研究[J].锻造工艺,2017(04):25-29.