焦油渣的综合处理技术应用

2021-09-14贺心才徐利军

*贺心才 徐利军

(国家能源集团煤焦化有限责任公司西来峰分公司焦油厂 内蒙古 016031)

1.前言

焦油渣主要来自于煤气化和煤焦化过程,是一种粘稠状的固体物质,主要包括多环芳烃类以及煤粉、焦粉等有害物质[1],且已被环保总局划定为危险固体废弃物[2],不能随意排放,必须对其无害化处理。同时,由于焦油渣具有芳烃化合物含量高且热值高的特点[3],研究者以及工程人员一直在探索如何最大程度的利用焦油渣资源。

目前焦油渣的利用主要有两大类:直接利用和分离利用。焚烧处理是最简单的直接利用方式之一[3],但其中的焦油直接烧掉会造成资源浪费。配煤炼焦是第二种直接的利用方式,由于其工艺简单,目前得到了广泛的应用[4-5]。其主要问题是由于焦油渣的高黏度和组分的波动性影响了配料的准确性,从而造成焦炭质量不稳定[6]。第三种直接利用方式是使用焦油渣制备活性炭材料[7-8],虽然其附加值得到了极大地提高,但是目前尚未有工业化应用。分离利用主要有机械分离、热解分离、萃取分离和加氢裂解等。机械分离是目前应用较多的处理方式[9-10],操作性强、工艺简单。热解分离的主要问题是能耗较高、分解出的致癌物质苯并且难以处理[1],应用较少。目前也有固化-干馏热解组合工艺[11],但是仅限于室内研究。萃取分离效果好,但是所用溶剂多含芳烃、萘和苯并呋喃或蒽、菲、茐、苊等多种有毒物质,在使用及溶剂回收过程中难免造成二次污染[1]。加氢裂解则是在催化剂的作用下将焦油渣中重质组分加氢裂解为小分子轻质油品的工艺过程,该过程本质上是直接对焦油渣中的焦油进行处理,仍以实验室研究为主[3]。

国家能源集团煤焦化公司西来峰分公司焦油厂每年约有1700t的焦油渣,目前主要是采用配煤炼焦的方式加以利用。但是存在如下问题:首先,由于焦油渣黏度较大,配煤过程中容易出现下料不畅和堵塞的问题,造成配煤的准确率降低,进而影响焦炭产品的质量稳定性,这也是前述的问题之一;其次,焦油渣中含30%~40%左右的煤焦油,此部分焦油随焦油渣配煤入炉后的燃烧会造成煤焦油损失,从而降低产品的整体收益;最后,也是影响最大的环境问题。由于焦油渣中存在多种挥发组分,在集中存放和配煤炼焦的输送过程中严重影响着周边环境,这是亟待解决的主要问题。因此,焦油厂开发了焦油渣的综合处理技术,并建设了应用装置。

2.西来峰焦油厂焦油渣的综合处理工艺

为综合处理焦油渣,焦油厂采用了将其先物理分离为焦油和渣粉的处理工艺,其中焦油可满足现行行标的质量要求,能进一步加工处理,而渣粉则可以配煤炼焦加以利用,有利于焦炭质量稳定,同时大大改善现场环境。

首先将来自超级离心机下料口的焦油渣进入液化罐,利用蒸汽冷凝水的温度对液化罐中的焦油渣进行加温液化,冬天温度低于-5℃以下需要用蒸汽加热液化罐,之后通过破碎、研磨,使焦油渣变为便于输送的的流体,进入分离装置,通过物理分离方式,将焦油渣最终分离成焦油和渣粉。液化罐上部接口与超级离心机焦油渣出口连接,而后通过管道输送至物理分离设施,物理分离设施设有尾气回收接口,可与现有尾气回收装置连接,实现分离过程中尾气回收净化,不会产生废气。具体工艺流程见图1。

图1 焦油渣处理工艺流程

焦油厂采用该工艺建成了一套处理能力为2m³/h的焦油渣分离装置,处理前焦油渣含油和水含量大于60wt%,处理后渣粉含水量低于20wt%,整体呈现粉末状态,颜色为黑灰色,处理后的渣粉含油率低于2wt%。焦油渣处理装置主要包括焦油渣液化设备、研磨机、焦油渣泵以及分离设备等。

3.应用效果

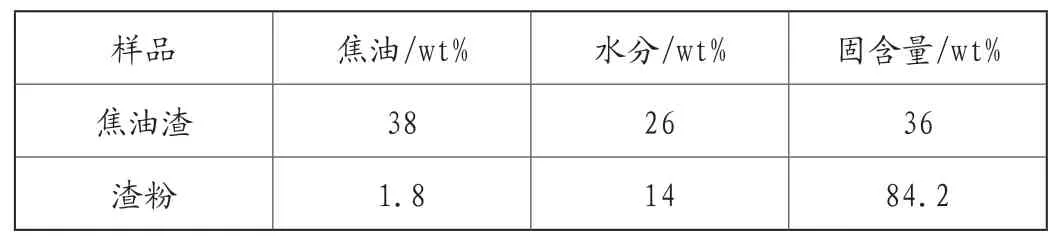

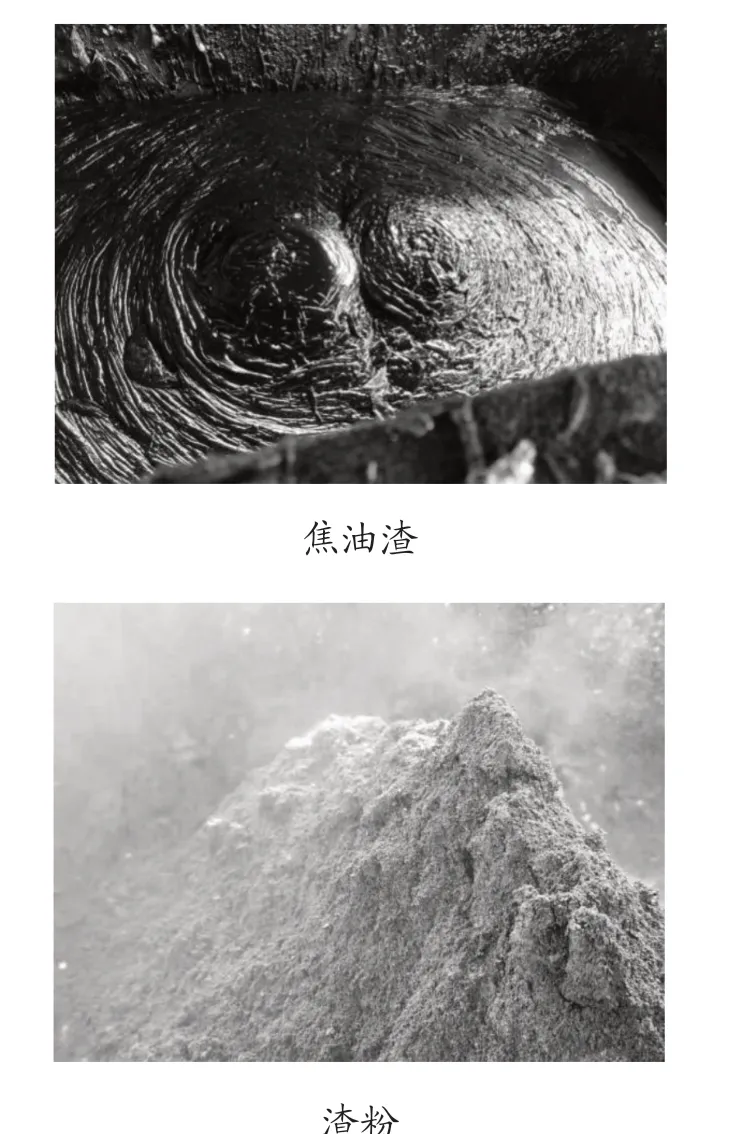

焦油厂采用该装置处理焦油渣后,所得渣粉与焦油渣的组成见表1,焦油的组成见表2。从表1可知,经过本工艺的处理,渣粉中焦油和水分的含量显著降低,与焦油渣的表观性质对比显著(见图2),呈现固体粉末状,便于运输和计量,在配煤炼焦时避免了计量不准的问题,有利于焦炭质量的稳定。

表1 焦油渣和渣粉的组成

图2 焦油渣处理前后

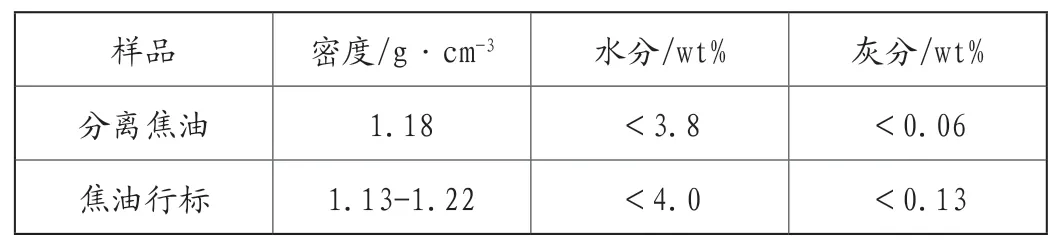

焦油渣分离后得到的焦油基本组成如表2所示,同时列出了国内黑色冶金行业标准焦油的技术要求[12]。由表2可以看到,本工艺所得焦油满足现行行标的要求,可以进行进一步的加工处理。

表2 焦油的组成

由以上分析可知,本工艺不仅实现了焦油渣中焦油和渣粉的最大程度的资源化利用,可为焦油厂带来显著的经济效益,而且可以完全利用余热能源,不增加焦化废水,更重要的是解决了焦油渣的危废问题,环保效益和社会效益更为突出。

4.结论

焦油厂开发的焦油渣的综合处理技术可以得到满足配煤炼焦要求的渣粉,又能生产满足现行行标要求的焦油,同时解决了困扰焦油厂多年的焦油渣危废环保问题,该工艺有效的兼顾了经济效益、环保效益和社会效益,值得进一步推广。