电化学氧化处理特殊点源含油污水实验

2021-09-14杨长生

杨长生

(中国石油抚顺石化公司洗涤剂化工厂)

0 引 言

沿海炼化企业在生产运输过程中会产生大量船舶清仓水、顶管作业水、污油罐切水等特殊点源含油污水,此类污水氨氮浓度、化学需氧量(COD)、氯离子浓度、硬度高,组成复杂,石油烃类难降解物质多,可生化性差,无法采用炼化企业污水厂常规生化处理方式。据统计,加工能力为500万t/a的沿海炼化企业生产过程中产生此类特殊点源污水的总量超过1万t/a。因其无法满足企业综合污水厂的进水要求,为避免对现有污水处理系统造成冲击,采用小比例掺入污水处理系统进行缓慢处理,导致污水存量不断增加,给沿海炼化企业造成很大的环保压力。因此,急需寻找一种经济、合适、有效的技术彻底解决特殊点源含油污水处理难题,大幅度削减关键污染物氨氮和COD的浓度,同时提升污水的可生化性。

1 特殊点源含油污水处理技术的选择

目前,针对氨氮处理常用方法有离子交换[1]、汽提吹脱[2]、化学药剂沉淀[3]及折点加氯[4-5]。其中,离子交换法存在树脂更换再生频繁、再生液需进一步处理的问题;汽提吹脱法适用于氨氮浓度较高的污水,对于氨氮浓度在120 mg/L以下的污水不适用;化学药剂沉淀、折点加氯需要消耗大量药剂,处理成本高,还可能产生二次污染。

COD处理常用方法有吸附法[6]、Fenton氧化法[7]及臭氧氧化法[8]。但吸附法的吸附容量有限,再生频繁、费用高,存在二次污染问题;Fenton氧化与臭氧氧化虽然都能有效降低COD污染物浓度,改善污水的可生化性,但前者药剂投加量大、设备要求高、运行成本高,后者臭氧利用率不高,并且两种方法对氨氮的去除效果均不理想。

可生化性的提升需要将污水中难降解的大分子有机物分解为小分子有机物或彻底分解成H2O和CO2,各类高级氧化技术均可实现。

由此可见,上述几种常见的处理方法均不能有效解决特殊点源含油污水的处理问题。

电化学氧化作为最有可能被工业化应用的高级氧化技术之一,能使吸附在阳极表面的污染物直接失去电子从而被氧化降解,或利用污水中的介质通过阳极氧化作用转变为强氧化性中间体达到降解污染物的目的[9]。与其他方法相比,电化学氧化法具有效率高、反应条件温和、反应装置简单、能同时去除多种污染物,且基本不产生二次污染等优点[10-11],在污水处理行业具有广阔的应用前景。特殊点源含油污水中大量氯离子不仅可以充当电解质,降低反应过程中的电耗,还能作为反应介质在阳极作用下产生大量强氧化性活性氯(Cl2、HClO、ClO-)氧化降解污水中的氨氮、COD,改善污水可生化性;同时阴极、阳极表面产生的微小气泡兼具絮凝作用,可以去除污水中的石油类与悬浮物。因此,选用电化学氧化技术预处理特殊点源含油污水,能充分利用污水中的氯离子,既达到“以废治废”目的,也节省了处理成本,提高了处理效率。

2 实 验

针对特殊点源含油污水,采用电化学法,以析氧-析氯电位差高的Ti/RuO2-IrO2电极为阳极,金属Ti电极为阴极,实验考察了电解时间、电极结构、电流密度对污染物去除效果的影响以及可生化性的改善情况,探究了电解过程中余氯、总氯的变化情况,并对比了静置与活性炭吸附对余氯、总氯的去除情况。

2.1 实验样品、试剂与仪器

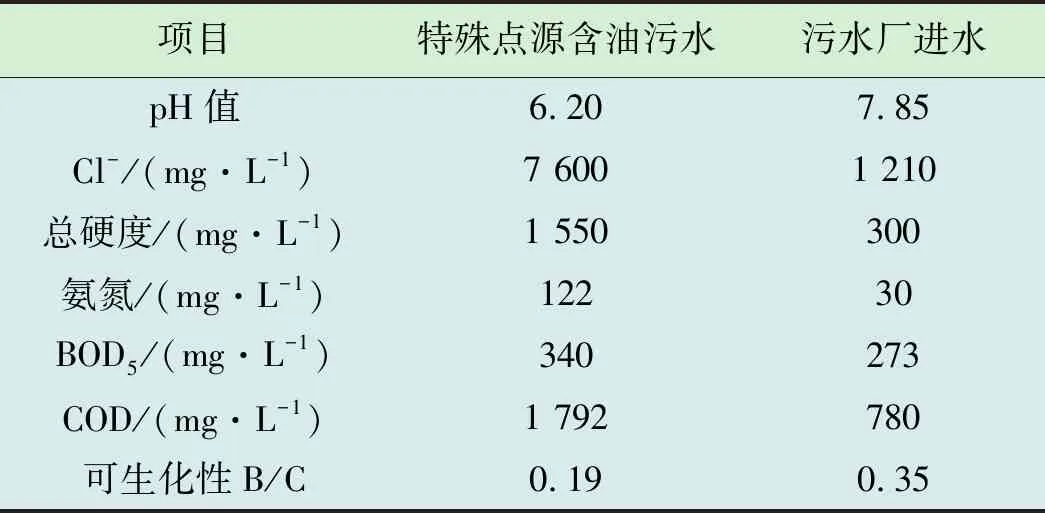

实验样品:所用特殊点源含油污水样品来源于东南某沿海炼化企业,特殊点源含油污水与炼化企业污水厂进水的主要水质特征见表1。

表1 污水水质特征

主要实验试剂:铬酸钾(K2CrO4)、硝酸银(AgNO3)、乙二胺四乙酸二钠二水合物(C10H14N2Na2O8·2H2O)、氯化氨(NH4Cl)、氨水(NH4OH),分析纯,国药集团化学试剂有限公司提供;铬黑T(C20H12N3NaO7S),分析纯,天津市天新精细化工开发中心提供;Ti/RuO2-IrO2电极、Ti电极,宝鸡市昌立特种金属有限公司提供。

主要实验仪器:DH1718E-5型直流电源,北京大华无线电仪器厂;PHS-25型pH计,上海仪电科学仪器;FA2004B型电子天平,上海精科天美科学仪器;集热式恒温加热磁力搅拌器,巩义市瑞力仪器设备有限公司;BODTrakTM生化需氧量分析仪,美国哈希公司;DR3900型分光光度计,美国哈希公司;Quanta200F场发射环境扫描电子显微镜,美国FEI公司。

2.2 实验方法

1)水质测定

pH值采用pH计进行测定;氯离子采用硝酸银滴定法滴定;总硬度采用EDTA进行滴定;氨氮、COD、余氯和总氯采用哈希DR3900进行测定;BOD5采用稀释接种法测定。

2)电化学氧化实验

实验装置由直流电源、电解槽、电极、集热式恒温加热磁力搅拌器组成,电解装置示意见图1。

图1 电解装置示意

电解槽由有机玻璃制成,有效容积为1 L,在室温、恒流、极板间距3 cm、极板尺寸10 cm×10 cm的条件下,以Ti/RuO2-IrO2为阳极、金属Ti为阴极进行电化学氧化实验。实验过程中,磁力搅拌器以300 r/min进行搅拌,以加强传质效果并防止浓差极化现象。

3 结果与讨论

3.1 影响因素的探究

3.1.1 电解时间的影响

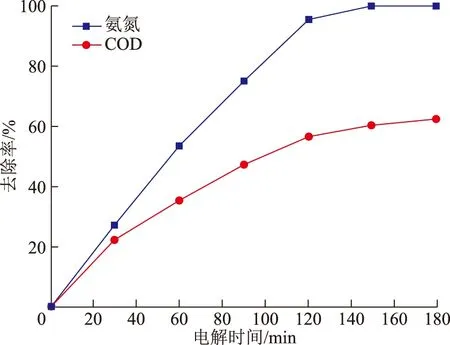

实验中控制电流密度为80 A/m2,阴阳极均采用板状电极,每隔30 min取样一次,探究电解时间对特殊点源含油污水中氨氮、COD去除率的影响,实验结果见图2。

图2 电解时间对污染物去除率的影响

由图2可知,特殊点源含油污水中氨氮、COD去除率均随着电解时间延长而增加,当电解时间为120 min时,氨氮去除率达95.5%,COD去除率达56.7%;电解时间超过120 min后,继续延长电解时间,污染物去除效率并无明显提升,电耗反而急剧增加。所以,最佳电解时间选择120 min较合适。

电解过程中,污染物去除率增加幅度基本随着时间延长而减小。这是因为随着反应时间延长,水中污染物浓度逐渐降低,污染物向电极表面扩散的传质速度变慢,传质过程成为反应速率的控制步骤。而且电解一段时间后阴极表面会有灰白色沉积物生成(见图3),当电极表面沉积物积累到一定量后,会阻碍阴阳极间离子迁移,进而降低了电解效率[12]。

图3 阴极板电解前后对比

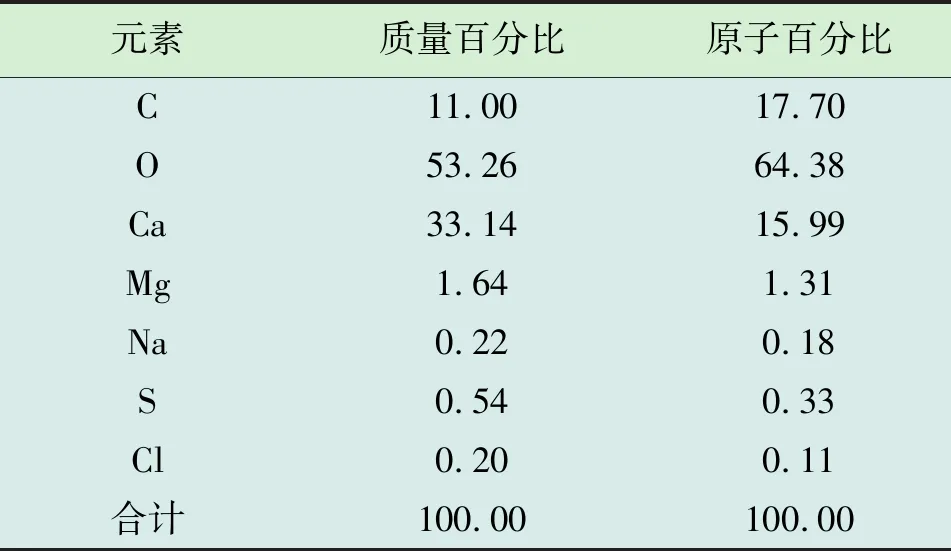

采用Quanta 200F场发射环境扫描电子显微镜自身配置的能谱仪对阴极沉积物进行定量分析,结果见表2。

表2 阴极沉积物定量分析 %

3.1.2 电极结构的影响

实验中控制电流密度为80 A/m2,电解时间为120 min,以Ti/RuO2-IrO2电极为阳极,金属Ti为阴极,探究电极结构对特殊点源含油污水中氨氮去除率的影响,实验结果见图4。

图4 电极结构对氨氮去除率的影响

由图4可知,相同电极材料不同结构对氨氮去除率有较大影响。当阴阳极均为板状结构时,电解120 min氨氮去除率最高达97.1%;当阴阳极均为网状结构时,电解120 min时氨氮去除率仅为70.3%,实验结果与黄兴华[13]的研究结论相反。因为特殊点源含油污水硬度高,在电解过程中阴极碳酸盐的生成速率快,采用网状电极时阴极表面会更快被碳酸盐覆盖包裹,电解效率下降的更快。因此阴阳电极结构均选择板状最为合适。

3.1.3 电流密度的影响

实验中控制电解时间为120 min,以Ti/RuO2-IrO2板状电极为阳极,金属Ti板为阴极,探究电流密度对特殊点源含油污水中氨氮、COD去除率的影响,结果如图5所示。

图5 电流密度对污染物去除率的影响

由图5可知,电解反应过程中,随着电流密度的增加,氨氮和COD的去除率均不断增加。这是因为随着电流密度增加,析氯反应加快,产生的强氧化性活性氯增加,对污染物的去除有促进作用。当电流密度大于80 A/m2时,电解时间在120 min以内,氨氮的去除率基本达到或接近100%;当电流密度为240 A/m2时,电解120 min后,COD去除率达66.2%,比电流密度为80 A/m2时提高9.5%,但能耗却增加了3倍,增加污水处理的运行成本。综合考虑能耗、去除效率,以及高电流密度可能引起的电极钝化、使用寿命减少等问题,电流密度选择80 A/m2最为合适。

在该条件下,由式(1)计算电化学方法处理特殊点源含油污水的能耗约为8.36 (kW·h)/m3。

W=(U×I×T×10-3)/V

(1)

式中:W为能耗,(kW·h)/m3;U为电解电压,V;I为电解电流,A;T为电解时间,h;V为水样体积,m3。

此条件下处理每吨特殊点源含油污水,氨氮、COD去除量分别约为115 g和1 kg;工业用电以0.6元/(kW·h)计,吨水处理的电费约为5元。工业用有效氯为10%的次氯酸钠价格约为700元/t,采用次氯酸钠氧化法去除115 g氨氮理论上至少需要5.6元,而氧化去除1 kg COD至少需要70元[14],即同样去除量下采用次氯酸钠氧化法至少需要75.6元,远高于电化学氧化的处理成本。因此,采用电化学氧化处理特殊点源含油污水更加经济高效。

3.2 可生化性分析

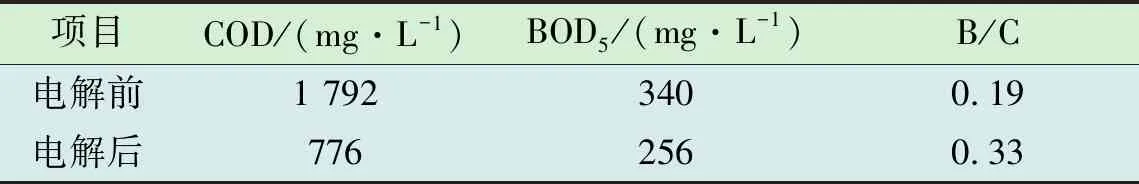

研究确定出最佳电解条件为:Ti/RuO2-IrO2板状电极为阳极,金属Ti板为阴极,电流密度为80 A/m2,电解时间120 min。电解前后水样的BOD5、COD以及B/C值分析结果见表3,其中污水的可生化性B/C表示污水适合生化处理的程度。

表3 电解前后水样可生化性比较

由表3可知,电解前污水B/C值只有0.19,属于难生化降解污水,电解后B/C值可达0.33,属于可生化降解污水。这是因为特殊点源含油污水中难降解的苯酚、苯甲醛以及二甲苯类特征污染物在电化学氧化过程中,会被分解生成易生化降解的小分子烷烃、醇酮类,抗氧化能力减弱更容易被微生物利用[15]。电化学氧化处理后污水的可生化性有较大改善,为后续进行生物法处理提供了良好的基础。

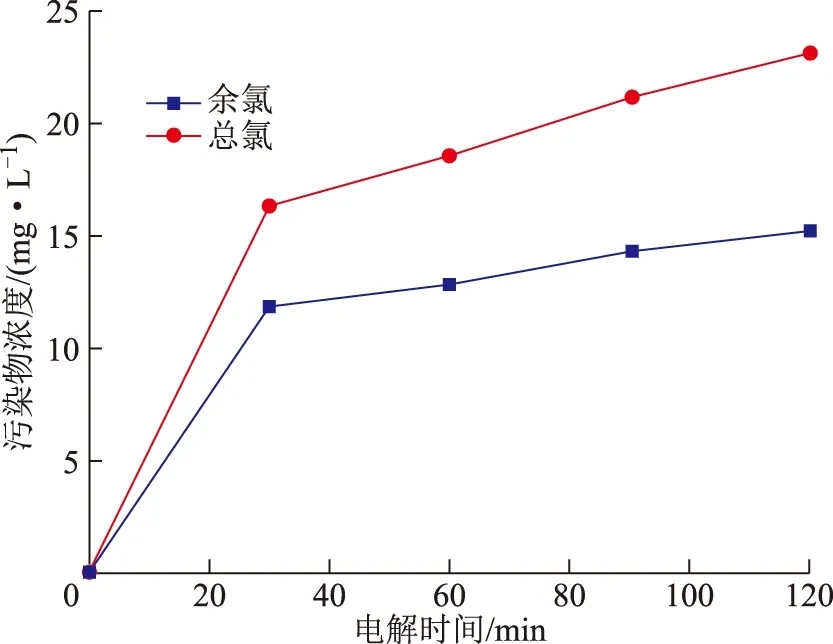

3.3 电解过程中余氯、总氯的变化情况

实验电流密度为80 A/m2,以Ti/RuO2-IrO2板状电极为阳极,金属Ti板为阴极,每隔30 min取样一次分析余氯、总氯浓度,分析结果见图6。

图6 电解过程中余氯、总氯变化情况

由图6可知,在电解过程中,余氯、总氯浓度均随着电解时间的延长而增加,总氯与余氯的浓度差值(化合氯)也越来越大,表明电解产生的活性氯与污染物反应后在水中有残留,而且活性氯降解有机污染物过程会产生少量的氯代烃。电解120 min后,出水氨氮浓度小于6 mg/L,但出水中余氯、总氯浓度分别达15.2,23.1 mg/L。余氯对水体有消毒作用,但对污泥中的微生物具有一定的危害性,当水中余氯含量大于4 mg/L时,会严重抑制微生物的活性[16],考虑到电化学氧化处理后的污水后续需采用生物法进行深度处理,需快速有效地去除出水中残留的余氯和总氯。

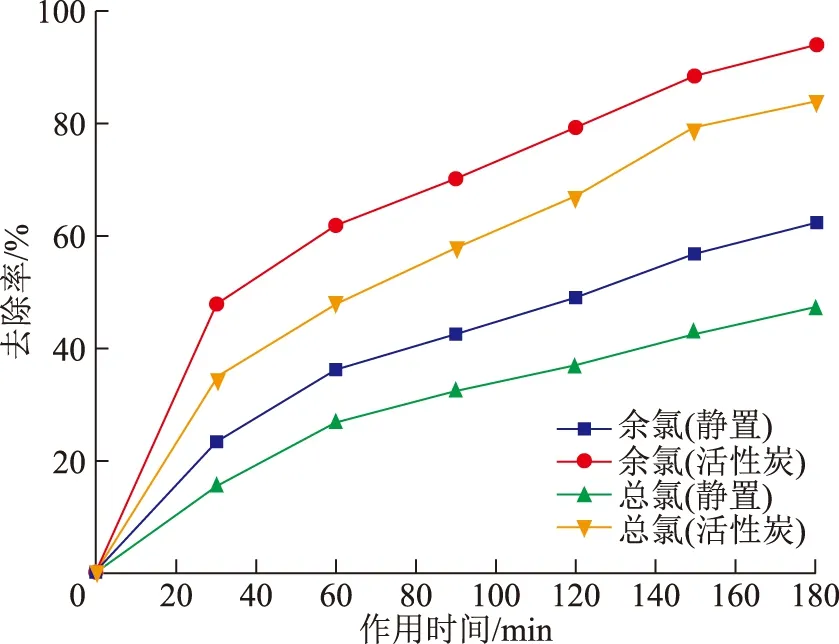

实验选用活性炭吸附余氯和总氯。将1 g活性炭加入到100 mL电解出水中,并放在磁力搅拌器上搅拌混合,同时开展静置实验作对比,结果见图7。由图7可知,在180 min内,活性炭吸附处理后水的余氯、总氯浓度分别降至0.97,3.72 mg/L,去除效果明显优于静置组,而且经活性炭吸附后的水中化合氯浓度也有所降低。这是因为活性炭去除余氯是吸附与化学反应共同作用的结果,活性炭处理后的出水基本能消除氯对后续生物法处理的影响。

图7 余氯、总氯去除情况

4 结 论

1)电化学法处理特殊点源含油污水时,以Ti/RuO2-IrO2板状电极为阳极、金属Ti板为阴极,当电流密度为80 A/m2时,电解120 min,氨氮去除率达95.5%,COD去除率达56.7%,B/C值由0.19提高到0.33,此时的能耗约为8.36 (kW·h)/m3。

2)电化学法处理高硬度类污水时,电极选用板状结构,比选用网状结构的污染物去除率高;电解过程中阴极产生的灰白色沉积物会降低电解效率,通过能谱分析沉积物的主要成分为CaCO3、MgCO3,可采用浓度小于8%稀盐酸浸泡去除。

3)电解出水中残留的余氯、总氯浓度分别为15.2,23.1 mg/L,通过活性炭吸附180 min后分别降至0.97,3.72 mg/L,为后续生物法处理创造有利条件。