不同工况下广漆干燥速率与漆膜性能的研究

2021-09-14韩振华尹婷婷

韩振华 尹婷婷 许 鹏 刘 健

上海建工集团工程研究总院 上海 201114

近年来,仿古建筑营造与古典建筑修缮等木结构相关产业蓬勃发展,由于其独特的建筑形式与丰富的建筑色彩,广漆在此类建筑中的应用也越来越广泛。广漆是利用生漆与聚合桐油的共聚性,按照特定比例混合制成的共聚物涂料。制成的广漆不仅能减少生漆的使用量,降低使用成本,而且干燥后的漆膜较生漆更加丰满、透明、抗水、防腐、附着力强、经久耐用,因而在仿古建筑与古典建筑修缮等工程中应用广泛[1-2]。

广漆虽然优点众多,但是在实际工程中由于温湿度条件以及广漆成分配比的差异,其成膜时间与漆膜性能各有不同。国内学者针对生漆的成膜机理与改性方法进行了较多研究,但对广漆在不同环境下的干燥速率与性能变化研究较少。由于广漆在木结构施工涂刷时即拌即用,各项性能受施工时的温湿度影响较大,如何为广漆施工选择合适的温湿度环境与成分配比成了目前木结构建筑现场施工亟待解决的难题。为了得出不同环境下广漆的最佳配比,从而提高施工效率、节约成本,通过试验探究了温湿度与成分配比等因素对广漆漆膜干燥速率与漆膜性能的影响,量化了广漆的成膜时间,深入分析了各项因素对广漆成膜过程的影响机理,以期为实际工程应用提供参考。本文采用多因素全水平搭配的试验分析方法,可以准确地估计各因素及其各级交互作用的效应大小,为本课题后续的改性研究提供更多支撑。

1 试验介绍

1.1试验材料

马口铁片:尺寸为150 mm(长)×70 mm(宽)×0.28 mm(厚),质量为(23.00±0.10)g,表面未经涂饰处理;生漆和熟桐油:上海国富漆厂,性能如表1所示。

表1 生漆和熟桐油性能

1.2试验设备

HSX-300HC恒温恒湿控制箱、E600-2电子天平、WGG-60便捷式镜像单角度光泽仪、PPH-750 g铅笔硬度计、QFH-2×5漆膜划格器:上海现代环境工程技术股份有限公司。

1.3试验设计

试验采用多因素分析的方法,根据实际工程中可能遇到的温湿度环境以及广漆配比,共设置了4种温度(10、20、30、40 ℃)、3种相对湿度(HR=50%、HR=70%、HR=90%)、3种成分配比(生漆与桐油的质量配比为6∶4、5∶5、4∶6)。每种工况下共设置3个重复试件,共计36组108个涂漆马口铁试件。

1.4试验方法

将生漆与桐油按相应配比称量混合,采用洁净的玻璃棒不断搅拌直至呈黏稠膏状。在上漆前,所有马口铁试件依据GB/T 9271—2008《色漆和清漆 标准试板》,用400目(砂粒粒径37.5 μm)的砂纸进行打磨,然后用蒸馏水进行清洗并用亚麻布擦干,处理完毕后,用漆刷将混合好的广漆在马口铁片上快速、均匀地沿纵横方向涂刷,得到一层均匀的漆膜,涂布量为80 g/m2。将制备好的试件按照设定的干燥条件放入恒温恒湿箱中进行干燥。

1.5性能测定

采用GB/T 1728—2020《漆膜、腻子膜干燥时间测定法》中的指压法与刀片法,测定干燥过程中漆膜的表干、实干时间;按照GB/T 6739—2006《色漆和清漆 铅笔法测定漆膜硬度》进行漆膜硬度的测定;按照GB/T 9286—1998《色漆和清漆 漆膜的划格试验》测定漆膜附着力;按照GB/T 9754—2007《色漆和清漆 不含金属颜料的色漆漆膜的20°、60°和85°镜面光泽的测定》进行漆膜光泽的测定。

2 试验结果与讨论

2.1干燥温度对广漆成膜时间的影响

广漆是一种乳胶体系,生漆作为广漆的基料,是一种油包水型胶体分散体系,其成分主要包括漆酚(60%~70%)、漆多糖(5%~7%)、糖蛋白(2%~5%)、漆酶(<1%)以及水分(20%~30%)[3-4]。漆酚是生漆的主要成分以及成膜物质,漆酶在漆液成膜过程中起催化作用,加快漆酚的氧化聚合反应[5]。

广漆成膜的过程是从酶促反应开始的,而温度对酶的活性有着重要的影响,适宜的温度是保证酶促反应有效进行的重要条件[6]。图1显示了不同温度下广漆表干时间和实干时间的变化。

图1 不同温度下广漆的表干、实干时间变化示意

由图1可知,恒定湿度下,随着温度的升高,不同配比下广漆的表干、实干时间均出现了明显的下降。同时,表干时间、实干时间在不同配比下分别随温度的增加而逐渐接近,这表明:在低温时,配比对广漆的成膜时间影响较大,随着温度的升高,影响逐渐减小。

对其进行分析,主要是因为在一定温度范围内,温度降低时,分子运动速率降低,乳胶内各组分的客观流动受到阻碍,漆酶的活性降低,从而使氧气在漆液中的溶解度和吸收速率下降,使漆酚氧化聚合反应速度降低,酶促反应不能有效地进行,因此广漆成膜的反应时间延长。相反,当温度上升后,分子热运动平均动能增加,分子运动速率加快,有效碰撞次数增加,酶促反应速率增大,氧气吸收速率提高,氧化聚合反应速度上升,因此漆液成膜时间有所缩短[7]。综上可知,当温度为30~40 ℃时,是漆酶反应的最佳温度。

2.2相对湿度对广漆成膜时间的影响

广漆是一种稳定的油包水型(W/O)乳胶结构,漆酚属于连续相,而水、漆酶以及糖分包裹在一起分布在漆酚中,由酶促反应引起的氧化还原反应发生在界面[8]。水分能够吸收氧气,通过氧的传递,保持漆酶活性,为漆酶催化提供质子。试验研究了相对湿度对广漆成膜时间的影响,结果如图2所示。

由图2可知,恒定温度下,随着相对湿度的增加,不同配比下广漆的表干、实干时间均出现了明显的降低,主要是因为湿度的增加可以促进漆膜表面氧气的溶解。当相对湿度较高时,空气中所含的水分越多,漆膜表面越潮湿,保证了漆酶反应活化所需要的环境,引发漆酚发生游离基聚合反应的分子链数增加,从而使漆膜的固化时间减少[9-10];当相对湿度较低时,空气中水的含量减少,水分挥发速度加快,漆膜内漆酶的活性由于失去水分而遭到破坏,从而使漆膜的固化时间增加。

图2 不同湿度下广漆的表干、实干时间变化示意

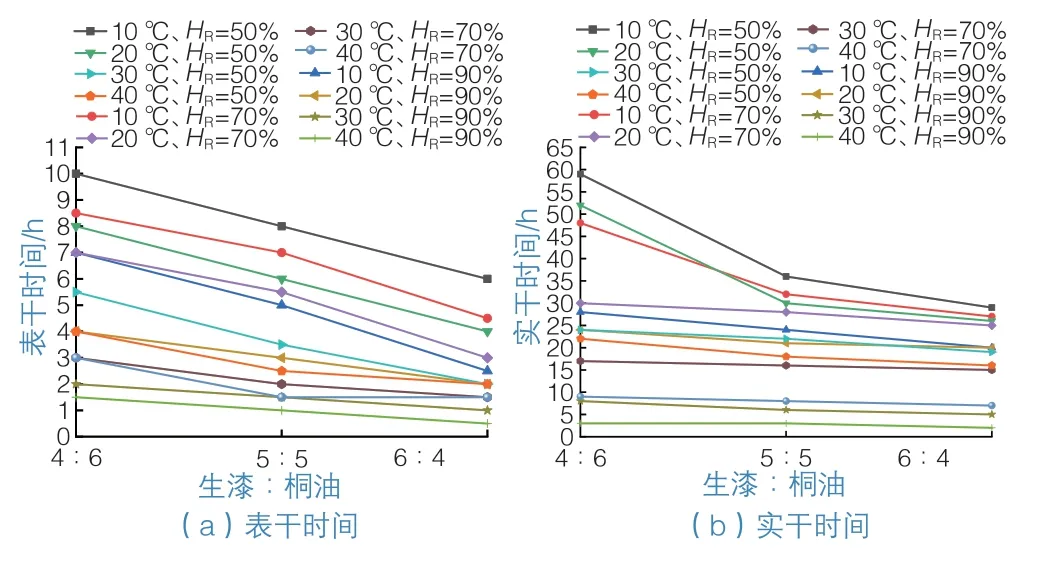

2.3配比对广漆成膜时间的影响

不同配比下广漆的表干、实干时间变化如图3所示,对生漆与桐油3种不同配比进行分析,可以看出在恒定的湿度和温度条件下,随着桐油量的减少,广漆的表干、实干时间都出现了明显的降低。

图3 不同配比下广漆的表干、实干时间变化示意

熟桐油是一种热聚合的植物油,可以在室温条件下自氧化并实现干燥固化,其在氧化过程中,位于不饱和脂肪酸链的-H与氧气发生反应,形成氢过氧化物,氢过氧化物容易分解成稳定的自由基,最后自由基之间发生聚合反应,从而实现固化。这一系列反应需要一个漫长的过程,而且远远超过了生漆成膜的时间[11]。因此,当广漆中桐油的比例增加时,其干燥成膜时间也相应延长,其表干和实干时间随之增加。图3显示了表干时间随生漆比例的提高几乎呈线性下降。而关于实干时间,在温度较低时,随着生漆比例的增加而发生明显的下降,随着温度的升高,曲线变得越来越平缓,表明广漆成膜时间受配比的影响越来越小。

2.4不同工况对广漆漆膜物理性能的影响

2.4.1 漆膜外观

在相同的温湿度条件下,生漆与桐油的配比对漆膜外观颜色有很大的影响,其中生漆与桐油的配比为6∶4时的漆膜颜色最深,配比为4∶6时漆膜的颜色最浅。这主要是由生漆和桐油本身的色度所造成,生漆呈褐色,而桐油呈金黄色,因此,随着生漆比例的提高,漆膜的颜色也逐渐变深。而在相同的生漆与桐油配比下,不同的温湿度环境对广漆外观颜色的变化并不明显,表明环境对漆膜的颜色没有影响。

2.4.2 漆膜光泽

光泽是指在一定条件下,材料表面反射光的能力的物理量。良好的光泽度是广漆作为传统油漆能够与现代油漆竞争的保障。不同温湿度以及配比下的广漆光泽如表2所示。

表2 不同工况对漆膜光泽的影响

由表2可以看出,广漆的光泽多分布在90~110,其中广漆的成分配比对漆膜光泽的影响较高。在恒定的温湿度下,当生漆与桐油的配比为6∶4时,光泽效果最佳,配比为5∶5时次之,而配比为4∶6时效果欠佳。从每种配比的平均值角度分析,当生漆与桐油的配比为6∶4时,漆膜的光泽较配比为5∶5和4∶6时分别提高了2.1%和8.4%,表明过量的桐油会使光泽明显降低。这主要是由于桐油是一种干性油,桐油与生漆混合后,在干燥的过程中两者都能够与氧气发生交联固化。

但是,由于广漆中生漆和桐油的固化作用互不影响,两者在固化过程中分子间发生了分离,从而使得广漆表面变粗糙,光泽降低[12]。

同时,从表2中可以看出,温度对漆膜干燥后的光泽度影响不大,而在生漆与桐油的配比为6∶4与5∶5的情况下,当相对湿度为70%时,干燥后漆膜的光泽最高。因此,生漆与桐油的配比为6∶4与5∶5时,广漆成膜过程中控制相对湿度在70%为宜。

2.4.3 漆膜硬度

不同温湿度以及配比下广漆漆膜硬度试验值如表3所示。由表3可以看出,广漆漆膜的硬度值分布在B~2H。通过恒定的配比可以看出,温度和湿度对于漆膜硬度没有影响;在恒定温度和湿度下,漆膜的硬度随着桐油量的增加而降低。这主要是由于漆膜的主要成分是漆酚,而漆酚的主要来源是生漆,随着生漆量的增加,单位面积的广漆内所含的漆酚越多,由漆酚分子形成的漆膜结构也就越密实,因此,其漆膜的硬度也就越高。

表3 不同工况对漆膜硬度的影响

2.4.4 漆膜附着力

附着力是漆膜的一项重要指标,附着力好的漆膜结实可靠,附着力差的漆膜容易开裂、脱落以至于无法使用[13]。不同温湿度以及配比下广漆漆膜附着力试验值如表4所示。由表4可知,3种不同配比下的广漆漆膜附着力集中在2~3级,温湿度对漆膜的附着力没有影响。生漆与桐油的配比在6∶4和5∶5时的附着力略低于配比为4∶6时的附着力。

表4 不同工况对漆膜附着力的影响

3 结语

在温度为10、20、30、40 ℃,相对湿度为50%、70%、90%的环境下,本文分别对生漆与桐油的配比为4∶6、5∶5、6∶4的广漆进行表干、实干时间的分析,同时对漆膜的物理性能进行分析,得出如下结论:

1)在本试验范围内,广漆成膜的表干、实干时间随着温度的升高(10~40 ℃)而减少,随着相对湿度的升高(50%~90%)而减少;随着桐油质量分数〔生漆∶桐油=(6∶4)~(4∶6)〕的增加而增加。

2)广漆中生漆与桐油的配比对漆膜最终干燥后的物理性能影响较大,随着生漆质量分数的增加,干燥后漆膜的颜色逐渐变深,漆膜的光泽度及硬度呈现增加的趋势,而附着力则呈现降低的趋势,且当相对湿度为70%时,生漆与桐油比例为6∶4和5∶5的漆膜干燥后的光泽度最佳。

3)研究结果表明,当温度为40 ℃、相对湿度为70%、广漆的成分配比为生漆∶桐油=6∶4时,漆膜表干、实干速率较快,漆膜性能达到最佳状态。