BIM技术在机场高耸塔台快速高效建造中的应用研究

2021-09-14林佳铭黄圳瀚

林佳铭 黄圳瀚

上海建工五建集团有限公司 上海 200063

近年来,国航空运输业快速增长,随着机场运行规模的不断扩大和航班量的快速上升,飞机起降架次不断攀升,越来越多的新建设机场更是规划设计双塔台运行。空管塔台建筑具有外形特殊、高度较高、施工作业面小、施工工期短等特点,塔台建造难度亦不断提高。因此对机场高耸塔台综合施工技术进行研究并实现高耸塔台快速高效建造,显得尤为重要。

高耸塔台施工阶段的BIM技术综合应用,不仅能够优化施工管理,而且对工程创优效果显著。从传统施工阶段管理存在的问题入手,提出了BIM技术在施工前期策划阶段的一揽子解决措施和施工中后期阶段的一体化解决方案,并探索特殊构筑物BIM应用机制[1-5]。BIM技术在高耸塔台快速建造中的应用,将有效确保工程进度的完成,并确保关键节点部位的质量,并为类似的工程积累了成功的经验。

本文以BIM技术在海口美兰国际机场新塔台项目快速高效建造中的应用展开研究。围绕项目建设过程中遇到的施工难点,结合施工现场进行了技术攻关,以确保达到节约建设成本、缩短施工工期、保证安全质量的目标。通过施工前策划、施工中控制、施工后总结,以形成专项施工技术方法,对类似项目施工有一定的借鉴价值。

1 工程概况

1.1建筑概况

海口美兰国际机场新塔台工程位于海南省海口市江东新区临空经济区,场地东侧为在建的机场立交桥,西侧为美兰国际机场交通中心,南侧与北侧为既有道路。新塔台建成后,与原有建筑形成新的航管小区。项目包括塔台、航管楼与变电站、柴油机房,以及新设置的停车场等相关设施。项目包含1栋22层塔台和1栋5层航管楼,占地面积7 282.3 m2,塔台总用地面积123.5 m2,航管楼总用地面积约为1 860 m2(图1)。地下建筑面积4 060.37 m2,地上建筑面积约13 367.08 m2,项目总建筑面积为17 427.45 m2。

图1 项目效果图

1.2结构概况

塔台基础形式为桩基筏板基础,地上1层至地上12层为钢筋混凝土筒体+钢结构的混合结构,呈圆形截面,直径12 m;13层至17层为混凝土筒体+外侧倒锥形混凝土框架结构;18层至22层为混凝土筒体+外侧倒锥形钢框架结构。

航管楼地上5层,结构高度为22.8 m,局部5层出屋面楼梯间。采用桩基承台基础,航管楼平面呈凹字形布局。地下1层结构为混凝土框架结构,地上5层为钢框架结构。

在航管楼4层(标高15 m)、5层(标高18.9 m)设置连廊连接塔台。连廊长度为12.95 m,采用单向钢梁,一端与航管楼铰接连接,另一端采用滑动支座连接,采用钢筋桁架楼承板。

1.3项目工期紧张

海口美兰国际机场新塔台相比于国内其他塔台项目,建筑高度大且施工工期紧张。

西安咸阳机场新建塔台建筑高度99.9 m,实际施工工期为21个月。北京T3新机场塔台建筑高度100 m,实际施工工期为19个月。郑州新郑机场二期塔台建筑高度94.1 m,实际施工工期为17个月。

而海口美兰国际机场新塔台建筑高度为108.5 m,实际施工工期仅为13个月。本项目合同工期为395 d,业主要求工期355 d,工期压缩比例超过40%。

为保障项目在业主要求的工期内竣工,决定使用BIM技术优化施工管理,提高工作效率,显著缩短工期,实现高耸塔台的快速高效建造。

2 BIM技术在塔台快速建造中关键技术的应用

2.1塔台复杂深基坑施工技术

塔台基坑地面仅488 m2,集水井、电梯井和钢骨柱基础有14个,开挖面相互交错,开挖放线定位困难,存在开挖剖面多,定位放线难等难题。

通过建立三维模型,确定各开挖面交错位置,确定边坡线准确位置,确保开挖准确(图2)。施工时结合施工方法、质量控制要点、工艺流程、机械布置等要素,合理划分施工区及流水段,在科学安排进度的同时平衡资源投入,使整个工程有序进行。

图2 塔台基坑开挖三维效果图及现场

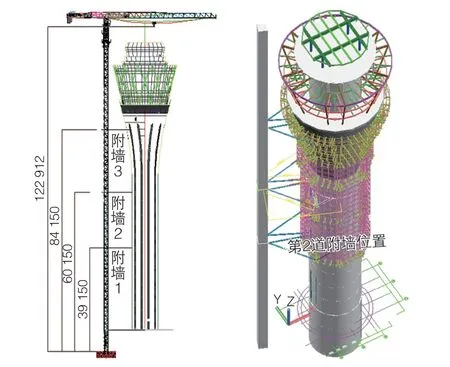

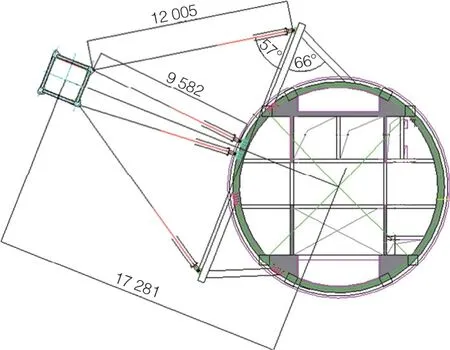

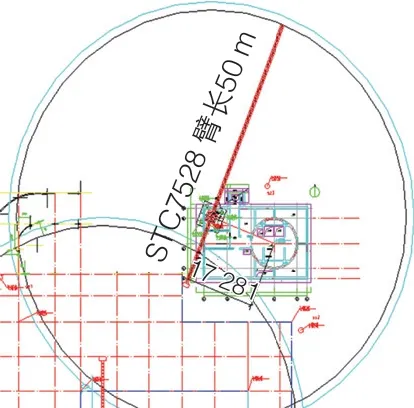

2.2特殊防控区高耸塔台塔吊超长附墙施工技术

由于塔台上部存在倒圆台结构,塔吊基础位置需要避开塔台倒圆台范围,因此塔吊需要做超长附墙,附墙杆最大长度12 m(图3)。同时由于塔台直径小,附墙角度不满足要求,需要在塔台两侧设置型钢支架,固定预埋件。

图3 塔吊超长附墙三维效果图及侧视示意

塔吊作业难度较大,重点考虑到当地的气象和周边环境影响因素,且结合塔吊设计的稳定性及安全性,项目部对塔吊的附墙构件加以设计,进行附着的计算和仔细论证,确保吊运过程中的塔吊附着施工的科学性、合理性和安全性。

在编制塔吊方案的过程中,运用BIM技术进行三维建模。搭建塔吊附墙杆件与外脚手架三维碰撞模型,对外脚手架进行放样,减少受影响的杆件数量,并对受影响杆件进行加强(图4、图5)。

图4 塔吊附着平面施工示意

图5 塔吊平面布置示意

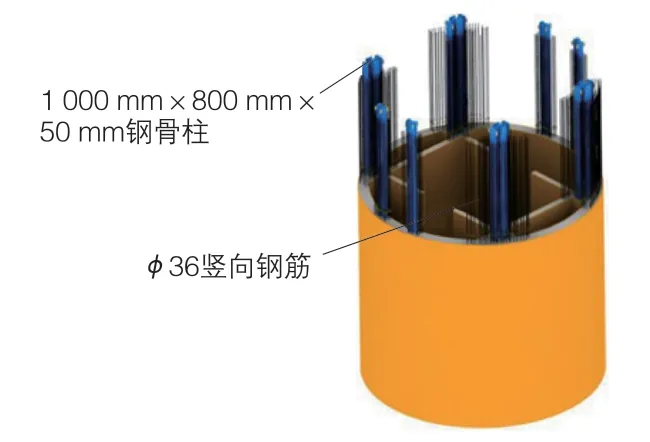

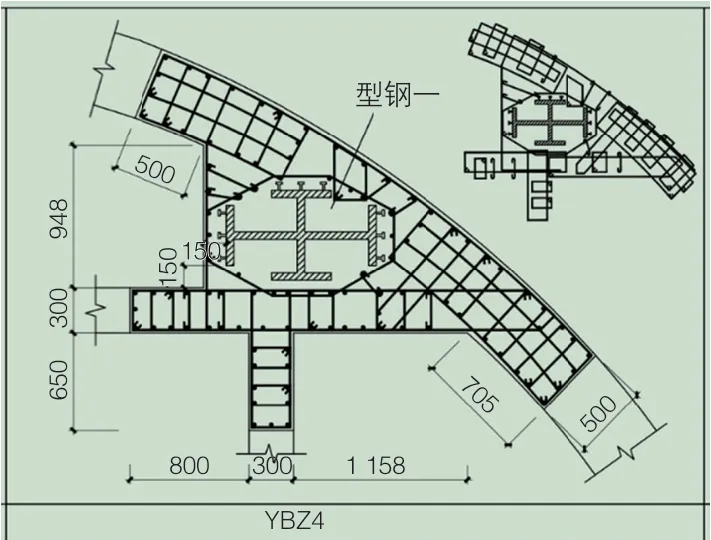

2.3异形劲性钢骨柱施工技术

塔台的钢筋混凝土筒体结构共设计8根异形劲性钢骨柱,其中,其他异形劲性钢骨柱4根,2根位于塔台的正东位置,2根位于塔台的正西位置。大截面异形劲性钢骨柱4根,分别位于塔台的东北角、西北角、东南角和西南角位置(图6)。

图6 塔台劲性柱三维布置示意

吊装工期要求紧,焊接量大,如何保证工期要求是工程实施的难点。异形柱的纵筋的安装间距过小,不利于人工进行精确定位安装以及箍筋的安装。运用BIM技术进行三维建模,搭建异形劲性钢骨柱异形柱钢筋模型,在施工准备阶段对钢筋进行排布,及时调整钢筋的位置。在确定最终的钢筋排布方案之后,制作钢筋的定位钢板,再将钢筋进行安装及焊接固定(图7)。安装完毕后,再用吊车进行吊装及安装固定。

图7 钢模整体拼装平面示意

研究异形劲性钢骨柱施工技术及措施,确保柱脚施工精度,在缩短工期的前提下,确保主体结构施工的安全及质量。同时,还将该项施工技术有效编制成了发明专利《一种塔台筒体型钢混凝土异形柱钢筋装配调直施工方法》。

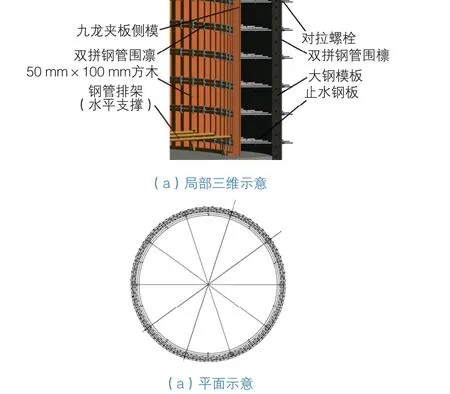

2.4高耸塔台筒体弧形结构模板支模施工技术

由于本工程外墙为圆心筒体结构,为了保证结构墙体的混凝土效果,外墙的外模板使用定制专用的钢质大模板,内模板采用定制的圆形木模板,穿墙螺栓保证截面尺寸。整装散拆,提高模板施工进度,减少拼缝漏浆,提高施工质量。

模板厂家定制大型模板,应保证外观尺寸合格。定制大型钢模板有3块钢模板通过焊接连接,大钢模板之间通过螺栓连接,由预留钢筋固定位置。钢模板的组装单片吊装质量为2 123.4 kg。

模板面板为厚6 mm钢板,长5 500 mm,宽3 930 mm。肋厚6 mm,宽100 mm,水平间距700 mm;背楞为双根钢管,间距500 mm。成孔直径35 mm,水平间距490 mm;预留孔洞直径45 mm,水平间距1 040 mm。外墙内侧模板面板材料为厚18 mm胶木板。钢模板施工至11层后,停止施工。

筒体结构木模板与钢模板安装施工时,施工工艺为:测量放线→大模板拼装与墙柱钢筋制作→墙柱钢筋绑扎→内侧木模板吊装安装→外侧钢模板吊装安装→对拉螺栓安装→检测校正→模板加固→浇筑混凝土。

复杂的结构及施工工艺,运用BIM技术进行三维建模,搭建“外钢内木”筒体模板三维模型(图8)。利用BIM可视化的优势进行三维交底,确保筒体模板正确施工。

图8 “外钢内木”筒体模板BIM模型剖面示意

2.5基于BIM的机电管线预先设计

实现项目的快速高效建造,很关键的一点是在施工前的准备阶段将设计存在的问题解决,为后续的施工预留充足的时间。为了达到这一目的,在施工准备阶段融入BIM技术,运用BIM技术的优势预先设计和模拟。搭建项目全专业施工图模型,基于模型,机电施工单位进场时进行机电管线预先设计。

2.5.1 碰撞检测及深化

将项目机电专业模型与土建专业模型导入Navisworks软件中,进行不同专业的模型碰撞检测。根据确定的管线排布原则,喷淋管道最上,风管在下,其他的水管、桥架等可以跟风管走同一层,照明灯具在最下,尽量使照明灯具跟风管底平齐。生成碰撞检测分析报告,根据报告显示,针对碰撞处进行深化(图9)。经碰撞检测,初步产生碰撞1 821处,再次深化后只剩13处。

图9 碰撞检查流程示意

2.5.2 净高分析及优化

经过碰撞检测并初步深化后的模型,将运用BIM技术继续对建筑内部空间进行净高分析。首先将Revit模型同步导入Fuzor中进行漫游,通过在三维漫游中布置三维标记,形象、直观、准确地表现出每个区域的净高。可针对不同区域的净高要求,对该区域的机电管线进行调整,优化管线布置方案;提前发现不满足净高和功能要求部位,交由设计方进行调整,避免后期变更造成工期和成本增加。

2.5.3 孔洞预留

完成机电管线碰撞检测及深化和净高分析及优化后,运用BIM技术提前预留孔洞,保证机电管线的准确性、结构完整性、减少二次打凿,确保质量目标,实现精细化施工,为原本紧张的工期节约了宝贵的时间。

2.5.4 明细表出量

在机电专业模型经过预先设计之后,由模型直接精确导出明细表。由明细表可以直接统计得出各施工分区的工程量,来减少施工材料浪费,达到控制总材料计划的目的。同时也为有限的材料堆场及材料周转方案提供了可靠的依据。

2.5.5 出施工图指导现场施工

完成基于BIM的机电管线预先设计后出现场施工图,后续将用作施工蓝图。将机电深化前的问题解决于施工之前,在提升效率的同时减少了成本。

其中航管楼机电管线预先设计后出施工图纸共50张,其中包括空调风设计说明1张,航管楼各层及塔台地下室综合管线平面图、暖通风、给排水、消防水、强电桥架、弱电桥架等各6张。用于辅助施工的钢梁留洞图及剖面图若干。

3 结语

海口美兰国际机场新塔台工程于2020年4月开工,主体结构已于2021年4月顺利封顶。先后克服了场地狭小、工期紧等情况,针对项目基坑开挖剖面多、定位放线难、异形劲性钢骨柱钢筋直径大、塔吊超长附墙、筒体弧形结构模板支模施工等难题,运用BIM技术指导施工作业,优化施工方案,有序地确保了工序对接。项目如期实现封顶节点,获得业主方的高度好评。

随着社会的不断发展和建筑信息化进程的推进,将BIM技术融入快速高效建造的应用已经成为一种趋势。BIM技术的可视化、协调性、模拟性、优化性和可出图性是实现快速高效建造,乃至实现建筑信息化必不可少的工具。