数字化技术下的中心城区“心脏搭桥”工程实践

——北横通道新建二期工程1标段数字化技术应用

2021-09-14马良

马 良

1. 上海市机械施工集团有限公司 上海 200072;

2. 上海面向典型建筑应用机器人工程技术研究中心 上海 200072

1 项目背景

1.1工程概况

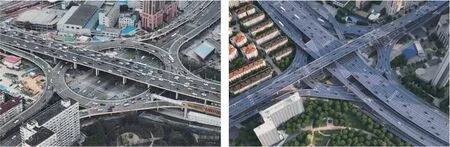

上海市北横通道定位为中心城区北部的东西向快速客运通道,服务苏州河以北区域的中长距离到发交通。其中北横通道新建二期工程1标工程作为北横通道主线中少有的全线高架段,主线西起长安路,向东跨越恒丰路和共和新路南北高架路等,至文安路,全长约2.1 km。本标段工程投资总额7.2亿元,于2021年6月竣工,工程内容包含了1条新建主线、2条辅道、2条下匝道、3条上匝道、4条改建匝道(图1)。

图1 北横通道新建二期工程1标工程高架主线设置效果图

现状天目路与南北高架相互交织,地面层为天目路,2层转盘、3层南北高架,通过转盘实现地面与高架的相互连接。然而高峰期间,东西走向的天目路双向10车道和南北高架双向8车道的车速只能维持在15 km/h,出现长时间红色拥堵。其原因是中长距离的南北向过境交通,与跨苏州河、跨铁路的区域性交通混合,再加上原有天目路环形立交匝道与南北高架匝道间距过近,形成交通双向交织的混合状态,随着城市功能的不断提升,加剧了日趋严重的拥堵现象[1-2]。

未来天目路立交将升级为4层互通枢纽,天目路主线实现高架和地面立体交通,南北高架可通过环岛与北横通道进行直接联系,大大提升转盘区域交通转换能力(图2)。然而除了紧邻上海火车站,同时改建还涉及静安区与黄浦区的4个街道,8个居委,数十栋商业单体,要完成互联互通的最终目标,需要在上海南北主通道上实施“心脏搭桥”手术,彻底解决现状地面交通过苏州河等的车流侵占南北高架主线的负面影响,实现中心城区路网的高速转换。

图2 现状天目路转盘航拍与通车后的北横通道天目路立交效果模拟

1.2数字化技术应用背景

根据项目实际情况,总结工程难点如下:

1)北横通道天目路立交下部结构跨运营中的轨交1号、3号、4号线等多条地铁线路,紧邻老旧居民小区和商业综合体,市政管线数量多、走向复杂、翻交难度大。

2)作为上海火车站进出客流的交通要道,既有天目路转盘为南北高架的交通转换口,苏河湾商圈的交通入口,交通组织难度大。

3)高架主线跨铁路,跨既有城市主干道南北高架路,施工空间极为狭小,宛如“螺蛳壳”。除了最优设置施工场布,还需要投入创新工艺攻克技术难点。

4)工程进度极为紧张,同时由于无法对城市主干道进行封闭,只能利用夜间养护时间施工,有效施工时间短。

5)项目地处苏河湾成熟商圈,项目绿色文明施工要求高。

针对上述难点,通过应用BIM、协同平台、激光扫描、倾斜摄影等新技术,提前对工况进行充分模拟,优化施工组织,才能在有效施工时间内,得到参建各方的方案认可,确保现场高质量施工一次到位。

2 数字化技术应用

2.1市政管线碰撞检测

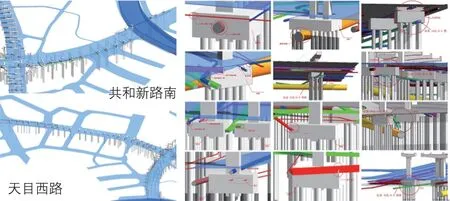

市政管线建模和管线搬迁模拟是施工总承包单位进驻现场前最重要的工作之一,天目路立交处于闹市区域,因此该工作在全线所有路段全面开展。

在基于测绘院提供的物探图上,创建市政管线模型,并通过设计院提供的下部结构模型,对管线模型做碰撞检测,并将管线模拟区分为现状保留模拟、现状拆除、临搬管线等。基于投标期间施工组织设计,制定市政管线搬迁方案。

在实际操作中,雨污水管由施工单位负责,电力、通信、上水等管线由各专业单位实施,因此对搬迁后的位置和管线搬迁的顺序,需要由建设方协同各方协调。天目路立交在第一次碰撞检测中发现了百余个碰撞点,再通过BIM的方式制定预想的搬迁模拟方案,有利于各方认可和执行总承包单位制定的搬迁方案(图3)。

图3 模拟下部结构与市政管线的碰撞检测

2.2主线总体施工筹划

对于常规市政工程,制定项目的总体施工筹划原则,更多的是比较不同技术方案之间的技术可实现性、对工期的影响、工程造价的经济性。而对于本项目而言,由于在城市中心城区内做“心脏搭桥”手术,首先要考虑的是尽量避免和降低施工对区域商业和周边居民的影响,其中最重要的是保证上海火车站客流进出和南北高架通行正常,减少地面天目路不可避免的占道施工的影响。

根据项目特点,“因地制宜,统筹交通”便成为项目实施的重要理念。在工程中具体落实该理念,是通过“先建后拆”“错峰施工”“多阶段交通组织”等手段实现的。

在“先建后拆”方面,为降低施工期间对火车站交通的影响,首先完成新建中兴路下匝道,以提升火车站北广场利用率;随后新建东南侧跨苏州河桥的ZD下匝道,完成新建西南侧ZC上匝道,保证转盘原匝道拆除期间,跨苏州河交通正常实现;由南向北完成FA匝道与南北高架两侧的拼接,实现南北高架西侧跨铁路及苏州河的主辅分离;至此,具备转盘下匝道拆除的条件。新建东北侧跨铁路ZB上匝道,实现天目路地面交通可跨越铁路直接进入南北高架;拆除转盘上匝道,新建长安路至恒丰路箱涵结构,并逐步贯通北横主线;新建T2/T3匝道的上部结构,使得转盘直接衔接北横,新建T3D下匝道保留南北高架直接落地通往火车站南广场;新建T1/T4匝道的上部结构,完成转盘与北横的贯通,实现北横通道天目路立交的全面通车。

在“错峰施工”方面,天目路、南北高架在白天车流量大,尤其早晚高峰期间红色拥堵频现。即便是提高工程造价,项目部仍然对主体结构全面采用预制拼装工艺,实现在0时至5时的构件运输与吊装施工的可行性。

在“多阶段交通组织”方面,主要表现为分阶段实施管线搬迁、收缩占地围挡、维持既有车流量、基本保证不在施工期间新增拥堵点。

2.3闹市区复杂交通组织

在施工状态下,如何提高道路交通运输效率和确保道路交通安全,是中心城区市政工程面临的重大课题。本标段内,北横主线走向基本沿着天目西路的东西走向,与恒丰路、民立路、梅园路、大统路地道、南北高架及辅道、乌镇路及天目中路辅道、西藏北路等道路相互交织。由于现中心城区的道路交通流量已非常大,施工占道造成的合流强制性,使得在实际的施工作业段之前,就已经形成了拥塞段和合流段,施工占道对交通的负面影响范围远大于施工区域本身。

对于施工期间的交通组织,首先结合工程实际,确定采用对交通造成负面影响最小的施工方案。其次,最大程度上实现“占一还一”,即借用施工区域的道路两侧资源,开辟临时的车辆和人非通道。遵循“占一还一”原则,在车辆的合流段形成之前,提前对车流量进行分流,也被认为是间接表达“占一还一”的一种方式。此外,尤其应注意交通组织实施过程中的合理、便民、安全及长效化管理,确保施工期间的交通组织有效实施。

天目路作为区域内的重要主干道,需要进行临时施工占道,根据施工组织安排,针对管线翻交、下部结构施工、上部结构吊装等多阶段制定交通组织筹划,是项目部精细化管理的重要体现。借助Transmodeler、VISSIM等交通仿真软件,通过道路数据和车辆及人非等的交通流数据,并基于BIM进行三维可视化表达,能更好地实现交通组织方案优化,协调建设方、交警部门以及周边居民区,从而更有效率地指导现场实施。

2.4基于虚拟建造的方案优化

2.4.1 主线设计方案优化

原主线高架桥标准段的上部结构,采用30~35 m简支小箱梁结构,主线共30跨,匝道共37跨,共约275片。其中,35 m跨预应力小箱梁单构件质量超200 t,通过BIM模拟,双机抬吊需占用自西向东3根机动车道,一般需要3~4 d才能完成1跨施工,对道路交通影响大。此外,小箱梁方案对应的主线承台有42个,匝道承台有72个,数量较多,对管线迁改,下部结构施工均有较大影响。若采用钢混叠合梁的方案,跨距增大至40~45 m,由于采用地面组拼,隔跨吊装,不仅施工期间对道路资源影响小,而且只需要2 d就能完成1跨,对应的承台数量下降至主线35个、匝道65个,最大程度降低了对交通的负面影响(图4)。

图4 主线优化为钢混叠合梁

2.4.2 配套工程方案优化

恒丰路天目路路口既有天桥为“回”字形结构,根据原设计方案,需对整个天桥全部进行拆除,改建为倒“C”形,需分段进行天桥主梁的改造,包括旧桥拆除外运和新桥分段吊装,改造期间需8次翻交该路口,严重影响车辆通行,初步模拟得知施工周期需2个月。基于BIM模拟,研究主线起坡段和天桥的空间关系,项目部对天桥改建方案进行了优化,仅拆除天桥西侧箱梁,并对东侧天桥墩柱进行托换、改建,整个天桥改建周期由原来的2个月缩短到15 d,其中恒丰路人行天桥西侧的拆除仅需1个晚上,道路翻交次数降低为3次,大幅降低了造价。

拆除作业共分为2段,第1段为现天桥以路口两侧立柱为界,该处天桥的钢混结构长度约38 m,将其切割完成后需用500 t履带吊旋转90°放至已就位的轴线平板车上,旋转放置的时间较长(图5)。第2段为圆弧形,长度较短,质量也轻,施工速度较快。

图5 恒丰路口倒“C”形人行天桥方案

2.4.3 施工组织筹划优化

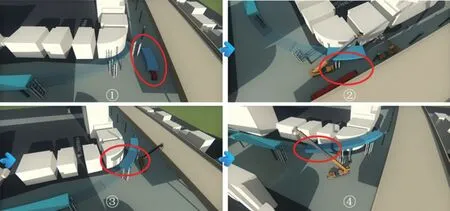

天目路转盘现有匝道根据设计方案需要拆除,仅留下转盘部分用于和新建天目路立交辅道连接。根据传统拆除方案,搭设支架配合吊车分段进行拆除外运,需占用3根车道,单根匝道拆除时间约3个月,严重影响工期。项目部基于现有匝道结构,针对空心板梁结构部分,采用大吨位履带吊隔跨直接拆除,夜间仅占用1根车道进行整梁外运;针对现浇梁结构,采用“全地形车整梁外移,大节段快速拆除”的方式进行施工,每个匝道拆除周期缩短至1个月内就可完成。

以梅园路和乌镇路的下匝道为例,结构形式以空心板梁及现浇箱梁为主,其中乌镇路下匝道共计10跨,其中4跨为连续混凝土箱梁,跨度25 m,其他为简支混凝土板梁,跨度22 m和10 m,拆除柱墩共计9个,总长度约255 m。另一侧的梅园路下匝道共计9跨,为简支混凝土板梁,跨度10~22 m,柱共计8个,总长度约206 m。对空心板梁采用的是250 t履带吊进行吊装作业。

由于现浇箱梁超重,每一跨逾200 t,经过对不同方案进行比选后,最终采用全地形车进行顶升,再配合2台250 t履带吊进行双机抬吊,移至路面进行切割,分块运出后再进行破除作业(图6)。为保证交通,施工时间为0时至6时。为避免夜间的拆除作业造成的噪声和扬尘问题,切割破除设备采用金刚链切割机。总体施工流程为:全地形车就位顶升→金刚链切断→分段移出→双机抬吊落梁→分块切割外运。

图6 转盘下匝道拆除全地形车的应用

2.4.4 重大施工工艺创新

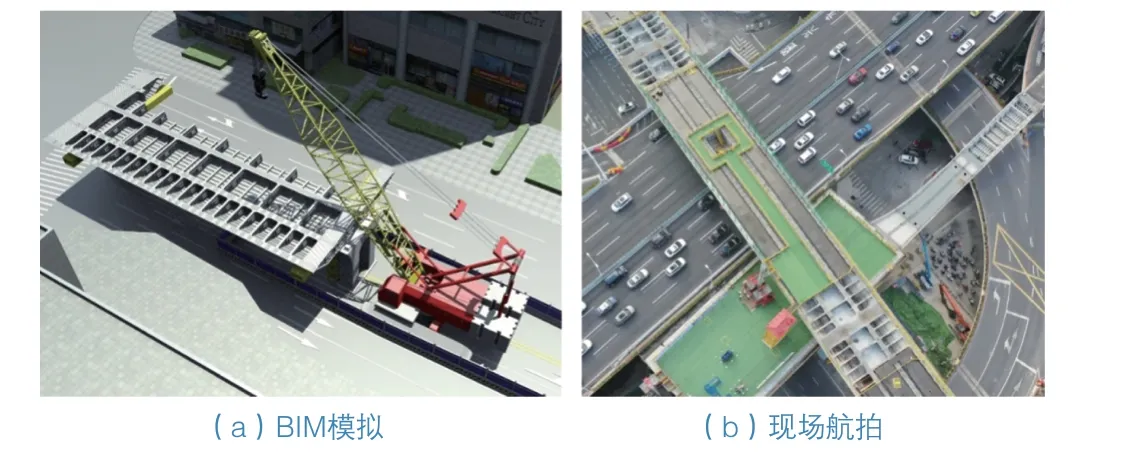

北横通道主线跨越南北高架节点采用70 m跨主梁一跨跨越,为避免对地面交通的负面影响,传统方案主跨采用顶推方案进行实施,采用西侧场地作为临时拼装场地,占地为主梁投影面及操作宽度(约20 m),顶推施工期间地面道路保证双向4车道,该方案整个工期约3个月。此外,整体顶推滑移跨越南北高架,由于最高点起拱坡度大,会增大落梁的风险。针对该工况,项目部发挥在上海中心大厦的施工经验,启用超大型动臂式塔吊,采用“大吨位塔吊高空散拼,一跨跨越南北高架”的方式进行施工,地面保证原双向6车道通行能力,整个转盘内主线施工周期缩短到1个月。

北横通道主线跨南北高架段共三跨一联、总长1 681 m、总质量1 475 t的钢箱梁,分别跨越环形转盘和中间南北高架,合龙高度为距离地面30 m。基于BIM模拟,占地面积仅3.6 m×3.6 m的超大型ZSL2700动臂式塔吊对既有交通几乎没有影响,通过BIM合理拆分钢箱梁进行分段,并确定临时支撑模型的位置,进行该创新工艺的整体施工模拟:即首先完成“石库门”造型的预制双节立柱和南北高架东西两侧的钢梁吊装,随后中间通过高空散拼、分节吊装的方式,依次施工25 m的中跨南幅和70 m的中跨北幅,完成跨南北高架主跨4段钢梁吊装,仅4个晚上即可实现跨线合龙。

2.4.5 联动建设方的设计与实施

中兴路下匝道新建工程,为配合北横通道建设的重要辅助工程之一,其北起共和新路中华新路北侧,在南北高架西侧拼接拓宽,向西转向进入中兴路,最终在大统路交叉口以东接地,匝道长约418.5 m,其中桥梁长约341.0 m。中兴路下匝道的建成通车,将引导更多车辆从南北高架前往火车站北广场,提升北广场使用率,从而避免新建天目路立交施工期间给火车站南广场交通带来的负面影响。

在建设单位和设计方指定初步设计方案后,项目部便介入,由于工程涉及南北高架、共和新路地面辅道、铁路上海站区域,面对“地处交通要道”“距既有建筑物近”“空中与地下管线众多”等诸多问题,首先进行基于BIM的吊装站车位置分析(图7)。

图7 基于初步设计方案模拟汽车吊的站车位置

在初步施工模拟可行性分析通过后,建设单位协同设计加强设计深度,并创新实践了预制混凝土桥台、预制混凝土挡土墙、预制混凝土防撞墙等工艺。现代国际化的施工潮流水平,即是这种“工厂化制作、单元式拼装”的工艺[1]。项目部将曾在上海中心大厦实践的设计施工一体化的思路,根据市政项目预制装配的特点,首先在软件Synchro 4D中结合工程进度模拟了下部结构施工时共和新路地面和中兴路的交通组织情况,以及南北高架并宽时的占道情况,在此基础上,控制进场的预制构件的加工精度,并针对预制构件进行了重点吊装工况模拟,尤其是桥面吊装的P7—P8、3—8、4—9、5—7、P6—8段,因其紧邻上海歌城和南北高架,利用BIM成功充分模拟,确保其在较小空间内实现吊装。

2.5新设备的“黑科技”

2.5.1 全球领先的免共振液压振动锤

北横通道天目路主线巨型立柱和重型钢梁,给市区中心较弱的地基承载能力带来巨大的压力,此外传统桩基施工带来的噪声和泥浆污染也是闹市区居民无法接受的。在这样的背景下,项目引进了产自荷兰的70RF免共振振动锤,通过避开土体的共振频率实现的高频振动将桩体周围的土壤充分液化,使钢管桩快速沉入土壤中。这种方式施工速度快、噪声低,无土体共振,不挤压土体。基于在S3高速路试桩,12根48 m钢管桩耗时2 h的数据,通过BIM模拟出其单元式导向架和自行式桩架2种施工方式,前者可满足大数量钢管桩的快速定位与沉桩,后者可实现钢管桩垂直度可调,自由度更高的施工方式。因此项目部可因地制宜,在天目路跨苏州河下匝道和跨南北高架的预制双节立柱下,采用导向架模式,而在天目路新建FA辅道等采用桩架模式进行桩基施工。

2.5.2 全站扫描技术的应用

北横通道天目路立交的跨南北高架段,即P23—P24段的70 m跨钢混叠合梁,其吊装完成后的施工质量仍是关注的重点。因此项目采用徕卡MS60全站扫描仪获取三维激光点云数据。该设备作为全站仪拥有0.5″级别的测角精度;作为扫描仪具有1 000点/s的扫描速度以及最高0.6 mm的扫描精度。

扫描工作在南北高架区域道路封闭养护期间实施,扫描共设4站,基于全站仪法,即以棱镜为目标的基于自由设站的方式,完成多站点云的自动拼接。对于点云与Tekla钢结构模型的坐标系匹配,则是通过手动预对齐的计算机最佳自动拟合来完成,分析可靠性高。

点云数据采集完成后,进入徕卡Infinity软件进行点云噪点的去除,并完成数据格式转换。随后进入徕卡Cyclone 3DR软件,将处理后的点云数据加载,并与钢结构模型统一坐标系后,进行分析比较,通过标签工具对较大差值的检测结果进行数据标记。

通过分析,最高点的实测点云与理论模型偏差22~26 cm,由于考虑实际吊装后的尚未浇筑的混凝土和安装桥面板的荷载情况,因此在深化设计阶段将理论模型向上拱起约20 cm,即控制误差小于6 cm,高架的变形控制总体符合项目质量要求。此外,由于钢混叠合梁的北侧厚40 cm的混凝土在扫描作业时尚未浇筑,因此导致了南北两侧存在变形不对称的偏差情况。

2.5.3 自主研发的大跨度桥梁悬臂法桥面吊机

作为另一项配合北横通道建设的重要辅助工程,长寿路桥的改建是又一实施难点。长寿路桥自1953年建成,1998年拓宽,即在南北两侧各建一座供机动车行走的新桥,实现新老长寿路桥的三桥并列。然而时至项目启动,位于中间的老长寿路桥一直未进行加固维护,为应对北横通道建成后带来的车流量,启动了长寿路桥中桥改造工程。

新建长寿路桥采用全预制装配式钢结构作为其桥身主体,位于河中的老桥桥墩拆除,使得新桥的总跨度提升至240 m,其中最长跨过苏州河跨径达107 m。长寿路桥紧邻轨交13号线江宁路地铁站,两侧边桥的车辆通行需要保证,在同样狭小的场地下,传统吊装设备无法满足工况要求。项目自主研发的2台大跨度桥梁悬臂法桥面50 t吊机,在基于BIM的基础上模拟完成虚拟施工,即首先通过在已架设好的桥面上铺设的2条轨道上移动,将钢箱梁从后方向前运输与吊装,不断延长的新长寿路的两侧悬臂最终实现跨中合龙。

2.6协同管理平台的应用

项目协同建设单位,共同定制开发基于BIM的协同管理平台,创建能容纳多维、海量、非结构化信息的数据中心,进行信息的处理、共享和应用[2]。包括结构、管线等BIM模型,以及施工过程中的临时设施(围挡、临时支撑、机械设备等)模型,均可在平台上展示,无论是计算机、平板或手机均可使用,进一步提升工程现场的信息化质量与安全管理能力。

基于BIM协同管理平台,项目BIM团队还定制开发了网页端进度5D模拟演示,包括计划与实际进度的对比、人工量分析;实现了基于构件二维码的物流管理和构件文档管理。

3 结语

2021年6月18日,包含本标段在内的北横通道西段正式通车。曾被认为是整个北横通道项目最难节点之一的新天目路立交,通过应用数字化技术,克服了多项工程技术难点,提高了参建各方的协作能力与精细化管理水平,保证了现场施工的质量和效率,成功完成了“心脏搭桥”,为将来中心城区的市政基础设施的更新,提供了重要的技术参考价值。