基于强夯法的吹填砂路基处治研究

2021-09-14矫传刚王炳钧

矫传刚 杨 利 王炳钧 张 博

中国建筑第二工程局有限公司 辽宁 沈阳 110000

随着我国基础建设的飞速发展,优质填料(包括石料与填土)资源储量逐渐消耗,且随着现阶段我国各地加强的环境保护措施,也进一步控制着上述资源的过度开采。基于上述原因,各地均在建设资源利用上进行了广泛思考。其中,沿海、沿江等地区由于靠近水源,存在较为丰富的吹填砂资源。但吹填砂土体较为松散,一般属于级配不良砂,其黏聚力极小,且物理、力学性质较差,使用时需进行特殊处治或使用在特定部位方可满足使用要求[1-4]。

而现行路基设计及施工技术规范对吹填砂路基的设计与施工涉及较少,并不能有效指导吹填砂路基的运用。也有部分研究者对吹填砂运用于路基进行了探究,李战国等[5]将吹填砂与淤泥土进行固化处理后运用于市政道路路基工程施工;苗德山等[6]对吹填砂路基的设计与施工工艺进行探讨,为类似工程提供了吹填砂运用经验。而强夯法作为目前软土路基广泛使用的处治技术,是否可将其运用于吹填砂路基处治的类似工程实例相对较少,而且强夯法虽然应用广泛,但由于处治土体差异,强夯法处治加固机理并没有一致认同的模型[7-12]。

为了研究强夯法对吹填砂路基处治的适用性,研究拟以某在建一级公路吹填砂路基施工为依托,采用现场检测方式评价强夯法对吹填砂路基物理、力学性能的改善效果;然后对吹填砂路基其他关键施工进行分析,以期为类似工程提供借鉴。

1 工程概况

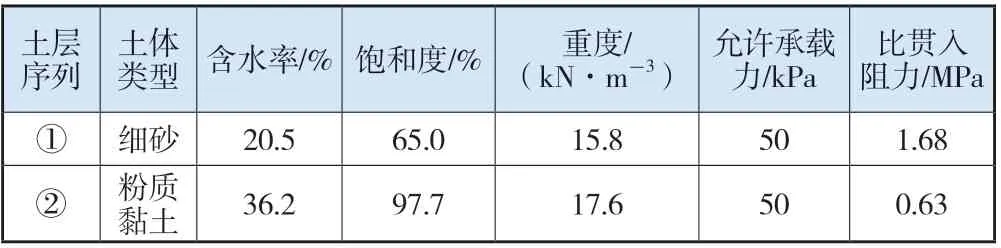

工程为某在建一级公路,设计采用双向4车道,设计速度60 km/h。该路段所在地区为珠江三角洲地区,吹填砂资源相对较多,为节省资源,采用吹填砂进行路基填筑。选取该在建一级公路2段路基试验段,分别标记为1#、2#试验段。试验段土层整体可划分为2层:①层松散状的吹填砂,该层沉积时间相对较短,为5个月左右;②层粉质黏土。2层土体的物理、力学指标如表1所示。

表1 2层土体的物理、力学指标

由表1可知,该路段地基承载力相对较低。因此,施工时拟采用强夯法对该路段地基进行改良处理。处理达到要求后,为保证土体不被雨水冲刷,再采用包边或上覆其他土体的处理方式进行护土。

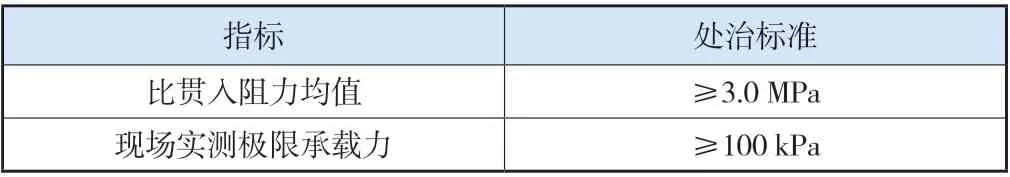

经专家评审,吹填砂处治标准参照地基处治相关试验指标进行,具体要求如表2所示。

表2 吹填砂强夯处治要求

强夯处治时,当上一遍强夯完成后,土层产生超静孔隙水压力,自然状态下超静孔隙水压力会随着时间消散,因此选取进行下一遍强夯作业的标准为:土层超静孔隙水压力降低至超静孔隙水压力峰值的80%~90%。采用强夯法进行处治时,为检测记录孔隙水压力峰值,应保持较大的孔隙水压力检测频率,尤其在孔压计附近应增加检测次数。

2 强夯处治检测

2.1孔隙水压力检测

因2段试验段所处位置不同,2段要求的地基承载力分别为100、200 kPa,强夯处治时采用不同的强夯作业工艺。2段试验段均夯击2遍,每遍夯击6次,夯击能设置为1 000 kN·m,然后以低夯击能满夯2遍,夯击能设置为600 kN·m。夯击作业采用梅花形布置,在各夯击点各布置2个孔压计测点,每个试验段布置8个孔压计。孔压计采用打孔预埋法进行布设。

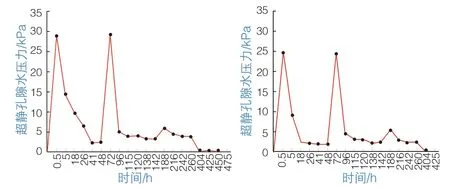

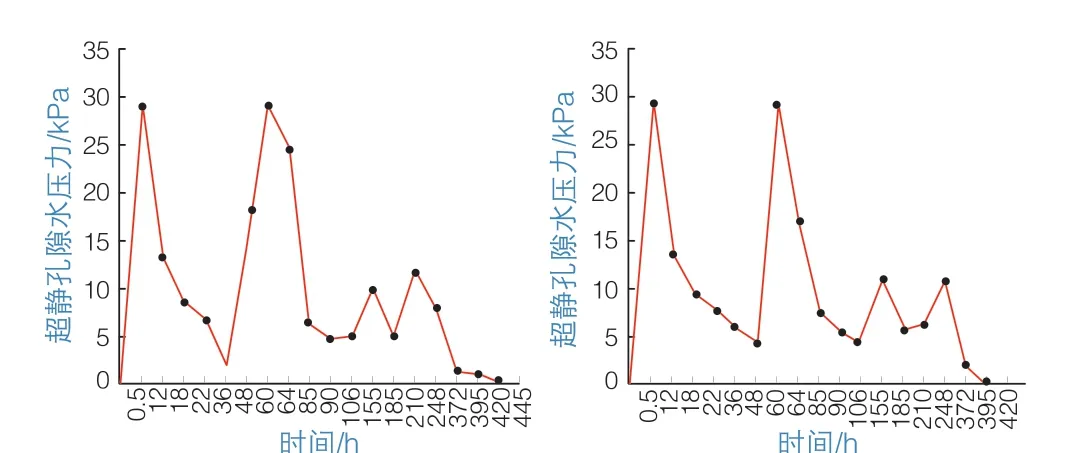

2段试验段测试的超静孔隙水压力与时间关系测试结果如图1、图2所示。

图1 1#试验段超静孔隙水压力变化曲线

图2 2#试验段超静孔隙水压力变化曲线

由上述试验数据分析可知:

1)对比2段试验段结果,完成第1遍夯击后,由于消散作用,最迟在48 h内超静孔隙水压力可消散至较低水平,达到峰值15%以下。

2)满夯作业后,2个试验段超静孔隙水压力约需消耗9 d,可使超静孔隙水压力完全消散至0。

3)相较于第1遍夯击作业,第2遍夯击后超静孔隙水压力峰值基本与第1遍相当,但超静孔隙水压力消散速度较慢。这是由于第1遍夯击后,表层吹填砂相对较为松散,土体间隙相对较大,更利于超静孔隙水压力消散,而2遍夯击后土体更加密实,降低了超静孔隙水压力消散速度。由于2个试验段土体均匀性差异,导致2段土体强夯试验超静孔隙水压力变化趋势呈现一定差异。

2.2浅层平板载荷板试验

采用浅层平板载荷板试验对强夯处治后的土体进行承载力检测,浅层平板载荷板试验在强夯完成一周后进行。浅层平板载荷板试验选用1.2 m方形载荷板,采用慢速加载、卸载法进行。1#、2#试验段承载力均可达到144 kN,表明计算承载力均可达到100 kPa,承载力较原来大幅提高,且符合原先设定的指标要求。

2.3静力触探试验

为了测定2段强夯处治吹填砂路基的原状土承载能力改善状况,采用静力触探试验进行现场测试,强夯处治前后比贯入阻力由之前的1.68 MPa提高至7.38 MPa,为处治前的4.4倍,满足之前设定的>3.0 MPa的要求,且承载力特征值达到140 kPa,表明强夯处治后路基承载力显著提高。

上述分析表明,采用该夯击工艺可以对吹填砂路基的物理、力学性质起到较好的改善效果,达到了设定的处治标准。

3 吹填砂路基关键工艺

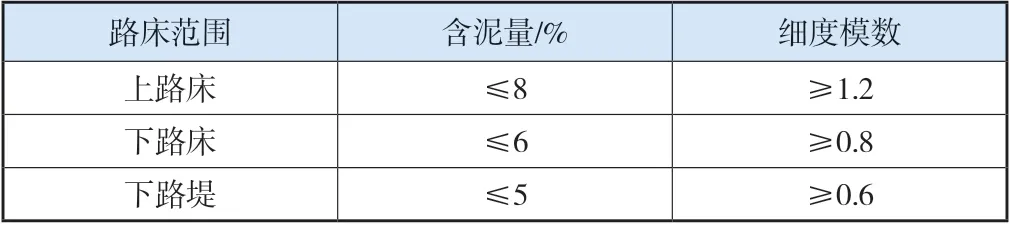

参照以往工程经验试验结果,吹填砂相关指标控制如表3所示。

表3 路基填筑用吹填砂指标控制

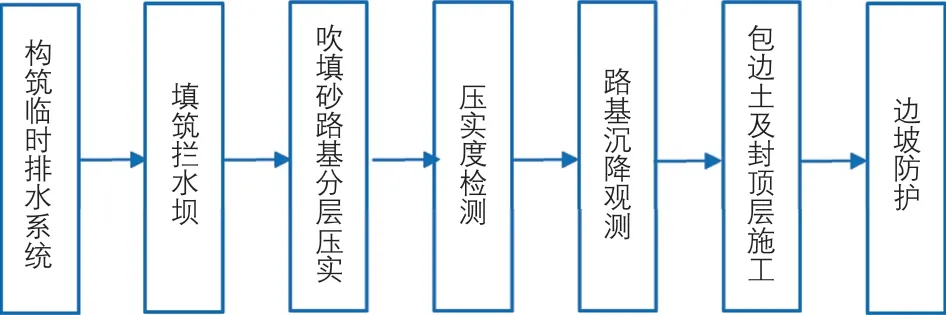

上述强夯处治研究结果表明,经强夯处治后,吹填砂各项物理、力学性能得到大幅提高。但由于吹填砂黏结性能相对较差,土体在含水率较低状态下比较松散,为了减少吹填砂路基因受雨水侵蚀导致路基以及边坡失稳,需采取包边、防水等一系列施工措施,具体处治工艺如图3所示。

图3 吹填砂路基关键处治工艺

临时排水系统是指施工过程中起临时排水作用的相关设施,主要用于疏导施工期间雨水等外部水流,保证施工期间路基土体的相对稳定,此步骤是后续各项施工的关键与基础。具体可采用如下排水措施:在路堤坡脚设置排水沟,并在边坡坡顶设置拦水坝,每隔一段距离在排水沟及拦水坝上设置排水口。

吹填砂施工应采用分层填筑,每层填筑厚度可为0.3~0.5 m,其中上层吹填砂厚度较小,下层吹填砂厚度可适当增大。填筑时应严格控制各层填筑速率,避免填筑速率过快导致路基失稳。其中路基失稳采用路基沉降观测进行判断,具体控制指标限值如表4所示。

表4 吹填砂路基沉降观测控制指标限值

每层填筑完成后需进行压实度检测,压实度检测采用灌砂法进行现场实测。由于吹填砂颗粒较为松散,当采用重型击实试验进行最大干密度与最佳含水率确定时,吹填砂试样难以成形,因此压实度计算使用的最大干密度采用振动台法进行确定。

采用上述指标控制,1#、2#试验段经强夯法等合理施工工艺处治后,土体压实度、沉降观测均满足路基质量控制要求,表明强夯法及相关处治工艺对吹填砂路基施工具有较好的处治效果。

4 结语

首先分析了强夯法对吹填砂路基处治的效果,然后对吹填砂路基施工关键工艺进行了分析,通过研究得到如下结论:

1)吹填砂路基第1遍夯击后,最迟在48 h内超静孔隙水压力可消散至峰值15%以下;满夯作业后,超静孔隙水压力约需消耗9 d,即可完全消散。

2)浅层平板载荷板试验与静力触探试验结果显示:强夯处治可提高吹填砂路基比贯入阻力3.3倍,且路基的承载力大幅提升,表明采用该夯击工艺可以对吹填砂路基地物理、力学性质起到较好的改善效果,达到了设定的处治标准。

3)为了减少吹填砂路基因受雨水侵蚀导致路基以及边坡失稳,需采取包边、防水等一系列施工措施。压实度检测、沉降观测结果表明,经强夯法等合理施工工艺处治后,土体压实度、沉降观测均满足路基质量控制要求,表明强夯法及相关处治工艺对吹填砂路基施工具有较好的处治效果。