地铁盾构机改造技术研究与实践

2021-09-14陈招伟王振坤

陈招伟 钱 超 王振坤

中国葛洲坝集团市政工程有限公司 湖北 宜昌 443002

随着我国城市化进程的飞速发展,城市基础设施建设不断加快,城市人口密度持续增高,导致城市交通压力剧增,对轨道交通的运载能力提出了更高的要求。列车的运载容量及运行速率不断提升,相应的隧道断面直径不断增大,北京、上海、深圳、广州、成都、武汉等城市在地铁盾构区间隧道断面设计上均进行了不同程度的扩径。

盾构机是针对项目工程条件进行的专项设计,在通用性方面有一定的局限性,尤其在工程地质、隧道断面等方面,城市轨道交通盾构区间断面的变化将进一步影响盾构的通用性,势必造成工程建设的工期和成本增加。针对这一情况,对于管片外径相近的盾构隧道,很有必要对盾构机扩径改造技术进行探讨和研究[1]。

1 工程概况

武汉市轨道交通某标段施工范围包含“三站四区间”,车站采用明挖顺筑法施工,区间为双线隧道,采用土压平衡盾构法施工,盾构隧道管片外径为6 200 mm。隧道洞身沿线穿越地层主要为淤泥,粉质黏土,全风化泥岩,强风化、中风化泥岩,中风化石灰岩等。依照施工部署,标段全线投入10台盾构机,其中2个盾构区间采用适应管片外径为6 000 mm的土压平衡盾构机,共投入3台,1台华遂通盾构机、2台中铁装备盾构机(型号及规格相同)。

2 盾构改造方案

盾构机扩径改造方案由施工方组织专家评审,通过专家评审会论证,1台华遂通盾构机采用新制刀盘+新制盾壳法改造方案,2台中铁装备盾构机采用刀盘改造+包壳法改造方案。盾构机扩径改造前后的主要参数如表1所示。

表1 盾构机改造前后主要参数

3 新制法改造方案

3.1新制刀盘

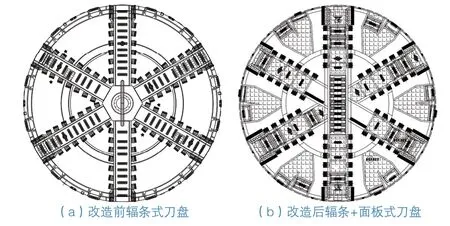

针对地层中存在大范围CFG桩的情况,新制刀盘采用辐条+面板式设计,支撑方式为中心支撑,刀盘上安装滚刀、切刀、刮刀和保径刀等。刀盘钢结构采用Q345C高强度钢板焊接而成。新制刀盘设计有4个中心进渣土口、12个大尺寸正面进渣口,刀盘开口率39%,有利于进渣;刀盘上安设5道泡沫和膨润土管路,刀盘隔板上安设1个高压冲水口,有利于加强渣土改良,同时有效防止结“泥饼”;刀盘设有2个磨损检测装置,部分区域焊接耐磨板及耐磨网进行针对性的耐磨保护。改造前后刀盘如图1所示。

图1 改造前后刀盘示意

3.2盾体内部装置拆卸

将盾体翻转竖向放置于马凳上架空,将尾盾内部拼装机拆除;将中盾内部推进油缸、铰接油缸、液压控制设备、电气设备等全部装置拆除,分离中盾与中折盾;拆除前盾内部全部装置。盾体内部装置拆除后进行维护保养,妥善封存以备在新制盾体上安装,通过精密测量确保设备安装尺寸精度。

3.3新制盾体

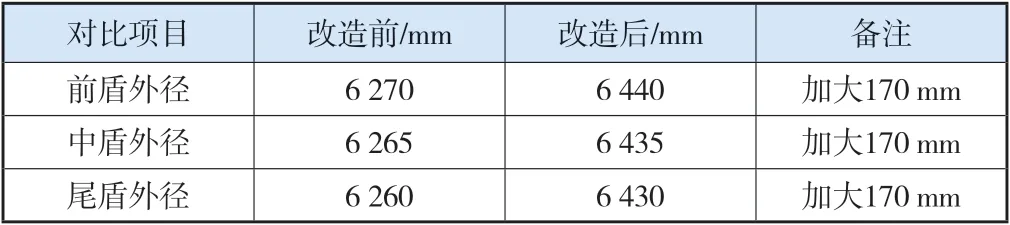

由于管片外径扩增至6 200 mm,新制盾体直径相应增大。改造前后前盾、中盾、尾盾尺寸对比详见表2。

表2 盾体改造前后外径参数

3.3.1 前盾

新制前盾整体直径增加,结构形式不变,保证前大后小的趋势。为确保盾体内部装置安装位置协调统一,前盾长度加长200 mm。

盾体土仓底部增加锥板,以便出土,减少土仓底部土体堆积,同时增加切口部位壳体的结构强度。

盾体间连接法兰增加凸台和密封槽,盾体间连接由原来的螺栓+焊接密封改为螺栓+密封条密封。

3.3.2 中盾

新制中盾整体直径增加,结构形式不变,保证前大后小的趋势。法兰形式改造同前盾。推进油缸安装位置外移,油缸球头中心分布于长5 850 mm的圆周上,重新制作撑靴及靴套以匹配新管片。

3.3.3 尾盾

尾盾内部空间保证宽30 mm管片拼装间隙,注浆块采用内嵌式结构;注浆、油脂管路分布不变;盾尾采用3道钢丝刷密封,1道止浆板。

3.4管片拼装机改造

管片结构的改变导致管片单块质量增加,需提高管片拼装机的提升能力,满足单块质量5 t的拼装要求;增加拼装机的配重块质量,保证拼装机的稳定性;拼装机抓举臂增设轴向延伸装置,使其具备洞内更换2道盾尾刷的能力。

3.5盾体装配

将原盾体内部拆卸下来的装置及设备安装至相应的位置,恢复其完整的系统功能。

3.6后配套台车改造

由于管片内径发生变化,将后配套台车车轮通过垫钢板进行加高处理,垫高后的台车结构中心与隧道结构中心重合。

3.7组装调试

对盾构机进行整机组装并按照盾构机出厂调试验收方案进行通电调试验收,各项功能及指标符合要求。

4 包壳法改造方案

4.1刀盘扩径

原刀盘为辐条+面板式复合刀盘,通过在原刀盘外周加焊耐磨钢板及耐磨环,将刀盘外径扩增至6 450 mm,通过重新调整刀具布置方案,在达到开挖半径6 470 mm要求的同时,保障刀盘具有足够的围岩切削能力。

具体实施方法:检测刀盘关键焊缝、外形尺寸;刨去原刀盘外周、刀盘面板外缘处的耐磨材料,打磨平整;刨去原安装在外周的刀具及刀座;取出超挖刀;在刀盘外周装焊2圈HARDOX500的耐磨钢板以及1环耐磨环,刀盘结构外径扩增至6 450 mm;重新调整边缘滚刀的布置方案,增加边缘滚刀的数量,调整其切削轨迹线,使刀盘开挖直径达到6 470 mm,调整边缘刮刀、撕裂刀、滚刀的数量及位置,使其切削轨迹符合设计要求。

4.2前、中盾盾体包壳

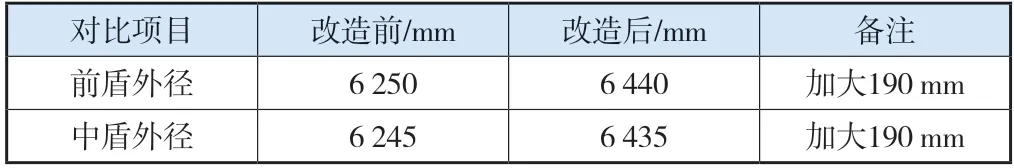

对前盾、中盾进行包壳处理,即在前盾、中盾外周通过焊接钢肋条和弧形钢板,使其外径扩增至设计要求,改造前后前盾、中盾、尾盾尺寸对比详见表3。

表3 改造前后前、中盾外径参数

首先将钢材加工成宽30 mm、高75 mm,长度与前盾、中盾盾体长度一致的钢肋条;其次将钢肋条打坡口,按照290 mm间隔均匀焊接于前盾、中盾整个外圈;然后将厚20 mm钢板通过卷板机加工成外径与改造后尺寸匹配的弧形钢板,将弧形钢板切分成弧长290 mm的扇形板;最后将扇形板加焊在钢肋条上,形成一个整体的外包钢环,将前盾、中盾外径扩增至设计要求。

4.3新制尾盾

尾盾内部空间需保证留有宽30 mm的管片拼装间隙,注浆块采用内嵌式结构;注浆、油脂管路分布不变;盾尾采用3道钢丝刷密封,1道止浆板。

4.4拼装机改造

原管片拼装机提升能力满足管片单块质量增加的需求,不做处理,对拼装机的配重块质量进行适当调整,保证拼装机具备足够的稳定性能。

4.5组装调试

对盾构机进行组装并按照盾构机出厂调试验收方案进行通电调试验收,各项功能及指标符合要求。

5 改造方案对比分析

5.1工期对比

新制法改造方案需要拆卸盾体内部全部装置及设备,新制刀盘及全部壳体,在新壳体内安装拆卸下来的装置及设备,最后进行整机组装调试,改造工期为5个月;包壳法改造方案对刀盘、前盾、中盾进行扩径改造,仅新制尾盾,最后整机组装调试,改造工期1.5个月。

5.2成本对比

新制法改造方案主要工作内容为刀盘及全部盾体拆卸并重装盾体内部全部装置及设备,更新铰接密封,新购刀具,改造花费合计585万元;包壳法改造方案主要工作内容为刀盘扩径、前中盾包壳、新制尾盾、新购部分刀具,改造花费合计128万元。

5.3适应性对比

新制法改造方案有2套壳体和刀盘,通过盾体内部装置及设备拆装,既能适用直径6 000 mm管片的软土地层,又能适用直径6 200 mm管片的土质及软岩地层,适用范围较改造前大;包壳法改造方案改造后适用直径6 200 mm管片的软岩地层,适用范围较改造前不变。

5.4性能对比

通过新制法改造后的华遂通盾构机盾体整体性高,盾体外径与盾体长度比例协调,铰接角度及转弯能力较原来不变,推进油缸中心与管片受力中心基本重合,受力情况较好;包壳法改造后的中铁装备盾构机由于盾体长度未做调整,整体协调性较改造前低,盾体真圆度较改造前低,盾构铰接度较改造前小,盾构机转弯能力较改造前弱,推进油缸中心与管片中心存在一定偏差。

5.5使用情况对比分析

以上2种改造方案的盾构机都圆满地完成了区间掘进任务,华遂通盾构机掘进2.2 km,中铁装备盾构机掘进2.4 km,使用情况满足改造设计要求。2种方案综合对比情况详见表4。

表4 改造方案综合对比

采用包壳法改造的盾构机试掘进过程中出现管片真圆度不足、管片内破损的情况。经分析,主要原因为推进油缸中心与管片中心偏差过大,管片受力不均,经更换撑靴后情况得到改善。

6 结语

改造后的盾构机都完成了区间隧道掘进任务,证明扩径改造方案可行。相较租赁或者新购盾构设备,扩径改造盾构方案大大降低了施工成本。对2种改造方案进行比较分析,包壳法具有改造成本低、改造周期短的优点,但是改造后盾构整体性及协调性较改造前有所下降;新制法具有盾构适应性高、整体性和协调性较好的优点,相较包壳法,其改造成本更高,改造周期更长。

在方案论证可行的前提下,针对掘进寿命不长的老旧机型,推荐采用包壳法进行改造;对需要提高适应性,掘进寿命余量较大,成色较新的机型,则推荐采用新制法进行改造。