巨型钢柱装配式焊接操作平台施工技术

2021-09-14杨振龙张宏岩唐鹏虎冯昊楠

杨振龙张宏岩唐鹏虎冯昊楠

1. 中铁建工集团有限公司 北京 100070;

2. 中国国家铁路集团有限公司工程质量监督管理局北京监督站 北京 100036

焊接操作平台近些年在建筑行业得到了广泛的应用和发展,但大多数焊接操作平台仅仅停留在供工人站立操作的层面,传统操作平台未预留各类承插口以及配套螺栓,无法适应各类截面尺寸的钢柱,需要为每种规格钢柱定制操作平台,因此操作平台周转使用率低、成本高[1-3]。采用新研制的装配式操作平台,通过提前预留的多个螺栓孔以及各类承插口,可以实现操作平台快速安拆,且能适应不同截面尺寸的钢柱,社会和经济效益显著。

1 站房结构形式特点

丰台站总建筑规模40万 m2。屋顶的最大投影长度及宽度分别为516、346 m。钢结构体量高达20万 t,板材多为厚板、超厚板,焊接难度大、时间长。丰台站结构采用多腔体钢管混凝土柱与劲性钢骨梁组合的形式,钢结构柱截面尺寸多,且层高较高,每层钢柱将分成2段进行安装。根据统计,钢柱对接焊接需搭设2 400多次装配式焊接操作平台,因此本工程应用装配式焊接操作平台效果非常显著。

2 巨型钢柱装配式焊接操作平台施工工艺原理

1)在钢柱对接处各个面上焊接操作平台专用挂件,用于安装操作平台的支架。

2)将操作平台通过钢柱上承插式锁口固定在支架上,这样可以保证操作平台的稳定性,从而为操作人员施工提供安全技术保障。

3)根据钢柱截面规格,提前在地面上将平台拼成3部分,由塔吊或起重机械将平台吊起后直接进行独立拼装,每片平台通过护栏连接成整体,减少高空拼装工作量,提高安装和周转速度与质量。

4)操作平台由标准平台板和非标准平台板组成,连接部位设置可伸缩的插件,以调节操作平台尺寸使之适应不同截面的钢柱焊接工作。

3 巨型钢柱装配式焊接操作平台施工详细措施

3.1工艺流程

柱侧壁焊钢板固定座(工厂焊接)→安装平台支架→钢柱吊装→安装操作平台板→安装平台栏杆→安装防风围挡→钢柱焊接→拆除操作平台及支架→切割钢板固定座

3.2操作要点

3.2.1 柱侧壁焊接钢板固定座

在工厂加工钢柱时,将钢板固定座(图1)沿钢柱侧边焊接在钢柱上,矩形钢柱每个侧面均设置2个平台支架,钢板固定座距柱顶约850 mm,选取该高度是因为焊接工人在操作平台内坐立操作时较为方便,同一钢柱同一位置的8个固定座与柱顶面距离一致,防止操作平台在安装后出现一侧与支架接触不全的情况。固定座与平台支架的插口间隙要吻合,以本工程为例,平台支架的插板厚度5 mm,固定座的预留插口间隙为7 mm,如果预留插口过大,则会造成平台支架不稳定,端头下垂;如果预留插口过小,则会造成平台支架插入困难,因此在固定座加工和焊接时,要提前考虑预留间隙。

图1 钢板固定座

3.2.2 安装平台支架

钢柱吊装前,先将平台支架(图2)插入钢柱的钢板固定座上,然后与钢柱同步安装到位。这样大大节省了工人在后期安装爬钢梯及吊装平台支架的时间,同时也减少了高空作业的危险因素。

图2 平台支架

平台支架采用50 mm×3 mm方管制作,呈平面直角三脚架形式,通过在钢柱柱壁焊接的钢板固定座,将平台支架上的插板下插至固定座内进行固定。在安装平台支架时,一定要检查钢板固定座及支架的焊口是否完整,平台支架是否弯曲变形,如果发现存在问题,一定要进行更换或修补,以免工人在操作平台内施工时发生危险。

3.2.3 钢柱吊装

操作平台支架安装完成之后,进行钢柱的整体吊装工作,与下段钢柱进行对接调平,平面位置及标高调整到位后进行焊接工作。

3.2.4 安装操作平台板

上部钢柱吊装完之后,在下部钢柱平台支架上安装装配式操作平台。操作平台板由60 mm×4 mm的方管和60 mm×5 mm的角钢焊接成平台骨架,在骨架上部铺设厚5 mm的花纹钢板,以充分保证施工人员在操作平台内部的安全性。

考虑到操作平台的使用周转率,将操作平台的平台板分为8块小平台板:4个角部的4块平台板为标准块平台板,钢骨为方管;中间4个面为非标准平台板,钢骨为角钢,以便与标准平台板的方管进行搭接。根据钢柱横截面尺寸的不同,标准平台板与非标准平台板之间可通过钢骨预留的多个螺栓孔进行调整(图3)。非标准平台板预留4个螺栓孔,每个螺栓孔间距为100 mm,因此,钢柱各方向上平台板的调节幅度可达400 mm。平台板宽800 mm,平台板之间通过相应的安装螺栓连接成整体。每个连接节点骨架梁位置设置2个M12的安装螺栓。通过上述做法,可以有效地提高操作平台的使用周转率,既节省了操作平台加工费用,又提高了安装的效率,无论是经济效益还是工期效益,收获都非常可观。

图3 平台板伸缩连接示意

在一个标准平台板上设置上人孔,使得施工人员通过钢梯上至操作平台内部。上人孔位置的平台板设置可以开启的装置,盖在平台板骨架上,在操作平台一端焊接φ10 mm的圆管,上人孔旋转盖板一侧焊接φ8 mm钢筋,钢筋一端插入操作平台的圆管内,从而可以实现上人盖板自由转动(图4)。

图4 操作平台示意

平台板外侧骨架的侧面,焊接用于固定栏杆的方管基座,方管规格为60 mm×5 mm,基座高度210 mm。

标准平台板骨架上部提前安装1块吊装耳板,用于组装好后平台的吊装及拆卸。

3.2.5 安装平台栏杆

平台栏杆由矩形方管制作焊接成单片形式,栏杆高度为1 500 mm,通过插入平台板上预留的方管基座固定,基座高度210 mm,基座一侧开孔并设置固定螺母,用螺栓拧紧。相邻的两片栏杆之间采用插销固定。为保证防护栏杆的侧向稳定性,防护栏杆的立柱间距为800 mm,横梁的间距为450 mm。在安装承插式栏杆过程中,要严格检查各个连接节点,防止出现连接不牢固的现象。

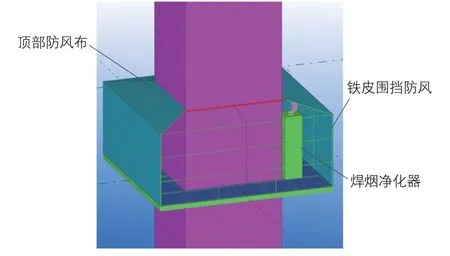

3.2.6 安装防风围挡

栏杆外侧为蓝色铁皮围挡,用于焊接防风(图5)。如风速较大,在栏杆方管上插入小方管作为防风棚骨架,采用三防布立面围挡,加高防风高度达到焊接防风效果。

图5 焊接防风措施

在焊接操作平台内部放置焊烟净化器成品设备完成焊烟净化工作,使得焊接操作环境达标。

在焊接过程中,将焊烟净化器的吸烟口对准焊接作业位置,并使其随着焊接位置的变动而不断调整,从而使整个焊接过程的焊接环境保持达标状态。

3.2.7 钢柱焊接

在操作平台布置完成,并通过验收之后,焊接工人在平台内部进行钢柱对接焊缝的焊接工作。

3.2.8 拆除操作平台及支架

焊缝区域探伤合格,完成补漆之后,将操作平台用塔吊进行分段拆除。施工人员在钢梯上将四面平台支架进行拆除。

3.2.9 切割钢板固定座

为了保证钢柱的装饰效果,在下层楼板施工完成后,在楼板上对钢板固定座进行切割、打磨、补漆的工作。这样可以保证钢柱在喷涂完防火涂料和装修完成之后的平整度及外观质量。

4 巨型钢柱装配式焊接操作平台施工技术特点

1)巨型钢柱独立焊接操作平台不需要搭设脚手架平台,节约了脚手架的搭拆及租赁费用,经济效益显著。

2)由于钢柱焊接操作平台以钢柱为支撑,因此能够很好地实现空间内多工种交叉作业,有利于节约施工工期。

3)钢柱焊接操作平台是装配式可伸缩操作平台,可重复应用于不同截面钢柱的焊接工作,便于现场周转使用。

4)钢柱焊接操作平台为装配式操作平台,操作人员在稳固的空间内进行焊接、探伤等作业,有效降低了高空焊接作业的安全风险。

5)钢柱焊接操作平台为封闭式操作平台,起到了有效的防风、防雨作用,可以在中雨、微风天气情况下连续焊接,有效地节约了施工工期。

6)钢柱焊接操作平台内封闭空间较大,可放置焊烟净化器,以达到净化焊接产生的废气的目的,起到了良好的环保作用。

7)钢柱焊接操作平台属于一套完整、密闭的水平防护体系,可同时起到隔绝焊接产生的火星的作用,有效地降低了因焊接导致的火灾风险。

5 施工注意事项

对制作吊件的焊接位置进行核对,并对支架的安装位置及垂直度、水平标高、相邻距离的偏差进行检查,以避免平台底板与支架未完全接触,导致工人在操作平台内行走、施工时出现晃动。对平台单元组件的水平标高及安装位置进行检查,安装完成后要求整个平台位于一个平面内,并且平台与支架连接牢固。

检查各个装配式的连接节点,查看螺栓数量是否齐全,螺栓是否紧固,承插口位置是否完全插入,各个节点检查无误后方可使用。

6 结语

丰台站现场共计450根钢柱,每根钢柱设置5个钢柱对接口,总计需要搭设2 400多个平台,通过现场合理组织,操作平台在各区段周转搭设,可节省大量的脚手架,避免二次钢管搬运。由于操作平台进行了防风措施的改进,有效地确保了在微风、小雨、小雪天气条件下焊接不间断,故在工期上提供了强有力的技术支持,为丰台站的施工带来了巨大的效益。