冲击类机械产品智能测试系统的研制

2021-09-14李卫杰王建祖

李卫杰,王建祖

(天水凿岩机械气动工具研究所,甘肃 天水741020)

1 研发背景

冲击类机械产品在我国凿岩机械与气动工具行业中占据主要地位,涵盖凿岩机、潜孔冲击器、气镐、内燃镐、捣固镐、气动打钉机等多种类型的产品, 该类产品广泛使用于铁路、 公路、冶金、煤炭、水电、建材、建筑和机械制造等产业领域。冲击类机械产品性能测试系统作为监控产品品质、检测产品性能参数的重要设备,必须吸收技术发展的最新成果,提升检测系统的精确度和智能化水平,从而更好地助力机械产品高质量健康发展。

凿岩机械与气动工具中的冲击类机械产品性能参数主要包括冲击能量、冲击频率、耗气量和噪声等参数,这些参数主要反映了冲击类产品在使用过程中的做功效率和能耗指标。

早在上世纪五六十年代,我国就对凿岩机械气动工具的性能测试设备开始了研究,天水风动工具研究所 (天水凿岩机械气动工具研究所前身)是最早开始这项研究的牵头和承担任务的单位。 1984年在天水风动工具研究所初步研究建立了应力波法测试系统, 应用近代波形存储-微机处理系统,实现了数据的初步采集和处理。 之后,也有些行业单位及同仁对凿岩机械气动工具性能检测和试验方法在此基础上进行了探索研究[1],但测试条件控制方式上基本停留在人工手动控制,某些参数的计算仍沿用人工查表和现场记录等方式, 数据的准确性受人为因素影响较大。

基于现代科技的发展成果,本所运用当前数字化、 信息化和智能化技术的最新发展成果,经过不断的结构优化和设计改进研发了冲击类机械产品智能测试系统。该系统采用模块化信号采集、调理整定和程序化数据处理方案,可视化操作界面,通过测试软件参数设定,实现了控制系统精确控制测试条件下压力自主触发和压力反馈的稳态控制、压气流量分路的智能匹配,保证了测试条件的稳定性和高精度性要求,采集过程结果可实时输出,有效提高了测试系统的测试效率。该系统初步完成研发后经过大量的技术数据的试验验证和对比分析,对发现的问题不断改进完善,目前技术已成熟可靠,形成了测试系统的程序化、规范化指导手册和作用指导书。

2 基本原理

2.1 冲击能量的数据模型

冲击波在钻杆中传播时具有一定的能量,在钻杆中某一固定截面具有受力P, 速度v, 在dt时间内做功为Pv·dt,则其总能量[2]

式中 A——钻杆截面积

τ——波的持续时间

σ——钻杆截面应力

在活塞碰撞钻杆截面积且钻杆足够长的情况下可实现完全的能量转移。 则入射波能量

式中 Vp——活塞的碰撞速度

M——活塞质量

m——钎杆波动惯量

根据公式(1),凿岩机的冲击能量可采用适当的瞬态应力记录手段捕捉钻杆中一点的应力历程,然后平方求积进行确定。

为了避免反射波的干涉以准确地获得入射应力波,钻杆要有足够的长度,其一端置于吸能装置中,吸能装置采用长管结构[3],内部置以摩擦片和吸能材料,吸能装置同时消除了钻杆多余的振动,以提高测试精度和应变片的使用寿命。

其工作原理符合ISO 2787:1984 和GB/T 5621—2008 所规定的冲击能量试验方法[4],即应力波法。 当被检样机在试验台上工作时,样机的冲击能以应力波的形式传递到粘贴有应变片的吸能测试钎杆中,并以一维波动的方式在钎杆中传递,此应力波称为入射波。 当入射波经过贴有应变片的钎杆截面时, 引起应变片阻值的变化,此阻值的变化量与入射波的应力幅值成正比,也与冲击钎杆的冲击能量成正比。利用动态应变测量技术,测试系统在测控主机内置采集及调理模块和数据处理系统控制下,捕获并记录测试钎杆中一点(即贴应变片处)的瞬态应力历程,然后用足够的积分点(至少30 个)积分出冲击能量。

在本测试系统中,对入射应力波能量函数作了技术处理, 即函数中的应力值被转化为电压量,电压量经A/D 转换成了数字量,省去计算的中间过程,最后,冲击能量检测的数学模型为:

式中 E——冲击能,J

a——测试钎杆截面积,m2

ρ——测试钎杆材料密度,kg/m3

c——应力波在测试钎杆中的传播速度,m/s

B——应力/单位量化值即标定系数

Δt——采样时间,s

ni——第i 个应力值对应的测量电压的数字量,单位为1 个数字

j——积分点的个数

在式(3)中,当测试钎杆材料确定后,则a、ρ、c 的值也已确定,即为常数;当采样时间设定后,Δt 也为常数;当标定系数B 确定后,冲击能量E只与代表冲击应力的有关,由测试系统自动采集数据并计算出冲击能量E。

测试系统在测试样机冲击能量的同时,测控主机控制系统自动采集一定时间范围内样机活塞冲击测试钎杆产生的应力脉冲次数,从而由测试程序计算出样机的冲击频率。

2.2 标定系数的确定

根据一定质量的落锤及落锤高度

式中 h——落锤自由下落高度

l——落锤长度

h0——标定杆下端面至吸能测试钎杆钎尾上端面的距离

标定管体长度为2218 mm。

落锤具有一定高度的势能,在落锤冲击测试钎杆的瞬间全部转化为动能即冲击能。

式中 E——落锤势能 (等于输入测试系统的冲击能),J

m——落锤质量,kg

g——重力加速度,m/s2

h——落锤的下落高度,m

将式(5)所示的冲击能作为已知的标准能量代入式(3)中,数据处理系统自动进行数据处理,并进行计算,最后输出标定系数B

3 系统的研制

对于冲击类机械产品的性能测试,行业领域早已开展了相应研究并开发了许多方法,其中包括高速摄影、位移传感器、同位素测量、触点、光学、示功图、机械试验台等方法[5]。 这些方法除机械试验台在生产中应用外,其他测定方法由于其各自在精度和操作方面的局限性,尚未能广泛采用。直到上世纪六十年代随着冲击钻进波动力学的研究,应力波法测定冲击能量的方法才开始逐渐被采用。

冲击类机械产品智能测试系统基于动态应变测量技术, 运用应力波法测定冲击能量的方式,通过采集测试钎杆上应变片阻值变化信号及压力、流量、温度、振动和转速等信号,经测控主机控制系统对信号采集整定及模数转化等一系列数据处理,实时输出冲击能量、冲击频率、转速和耗气量。

3.1 测试方法的选择

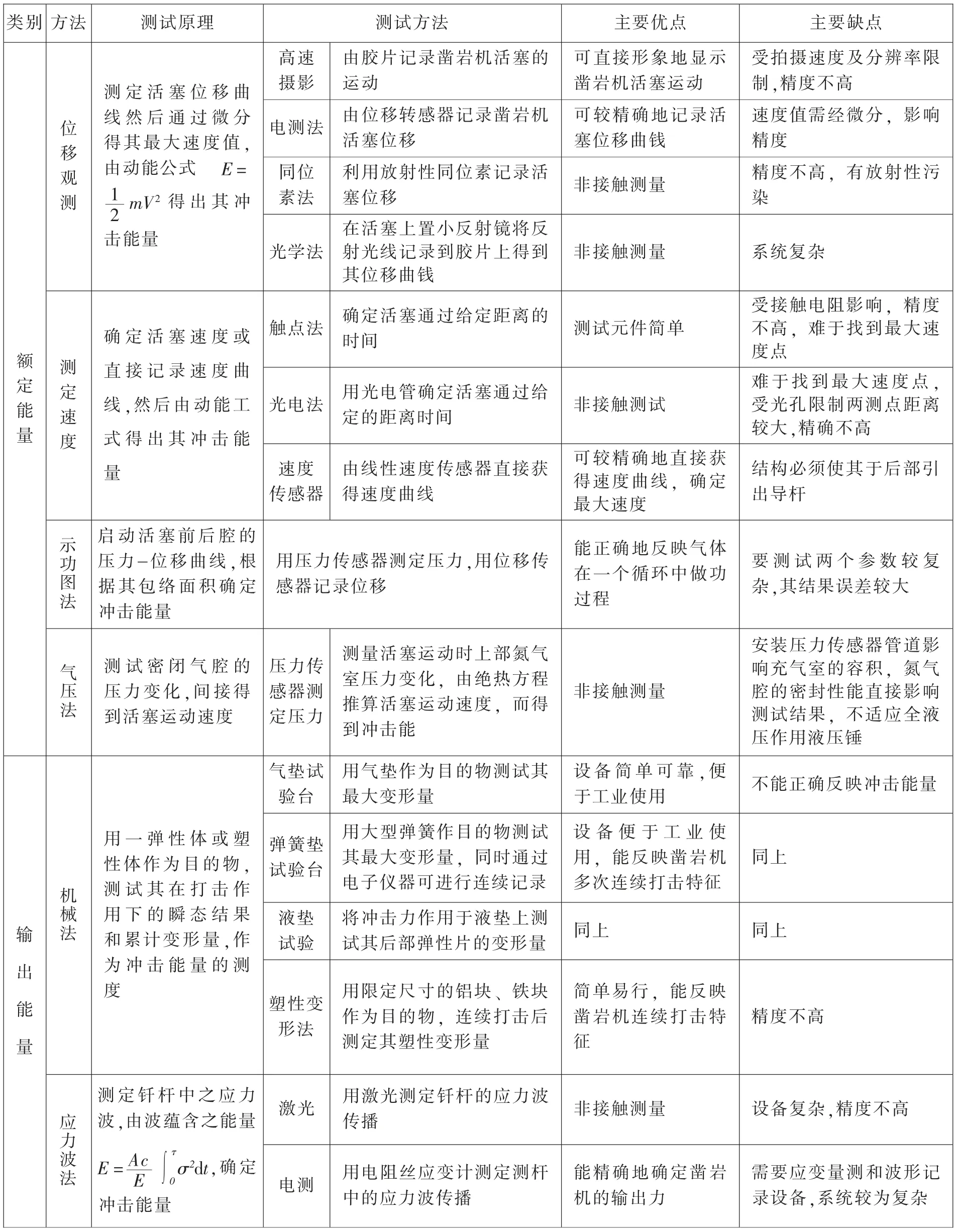

冲击性能是表征凿岩机械具备破岩能力的首要指标,其关键参数为冲击能量,截止目前,已根据不同测试原理发展了多种冲击能量测试方法,如位移观测法、测定速度法、示功图法、气压法、机械法和应力波法等[6],见表1。

表1 冲击能量测量方法[8]

目前主要采用的有两种:

(a)测速法:记录活塞速度曲线,测定活塞末速度V,然后由动能公式得出其冲击能(m 为活塞的质量)。 这种方法的优点是可以直接获得活塞的运动状况,但给出的冲击能量为样机所能达到的最大额定值,不是输出值[7];且由于必须拆机装置测杆,受到被测样机结构限制,对产品检测不适用。

(b)应力波法:由被测样机钎杆入射应力波蕴含的能量确定冲击能量。 通过应变片、数据采集系统、微机处理器进行检测。 这种方法直接给出了样机的输出能量, 能直接反映出做功能力,其优点是测试精度高,可以不拆机对样机实行检测。

目前国内外凿岩机械、冲击类工具等产品广泛应用应力波法检测冲击能,并且是国际标准和国家标准规定的检测方法[9]。 本系统采用应力波法测试冲击能量的方法,充分利用应力波法测试的突出优点,结合测试系统整体设计思路,使测试系统达到测试精度高、重复性好、测试时间短、便于操作的效果。

3.2 系统的组成

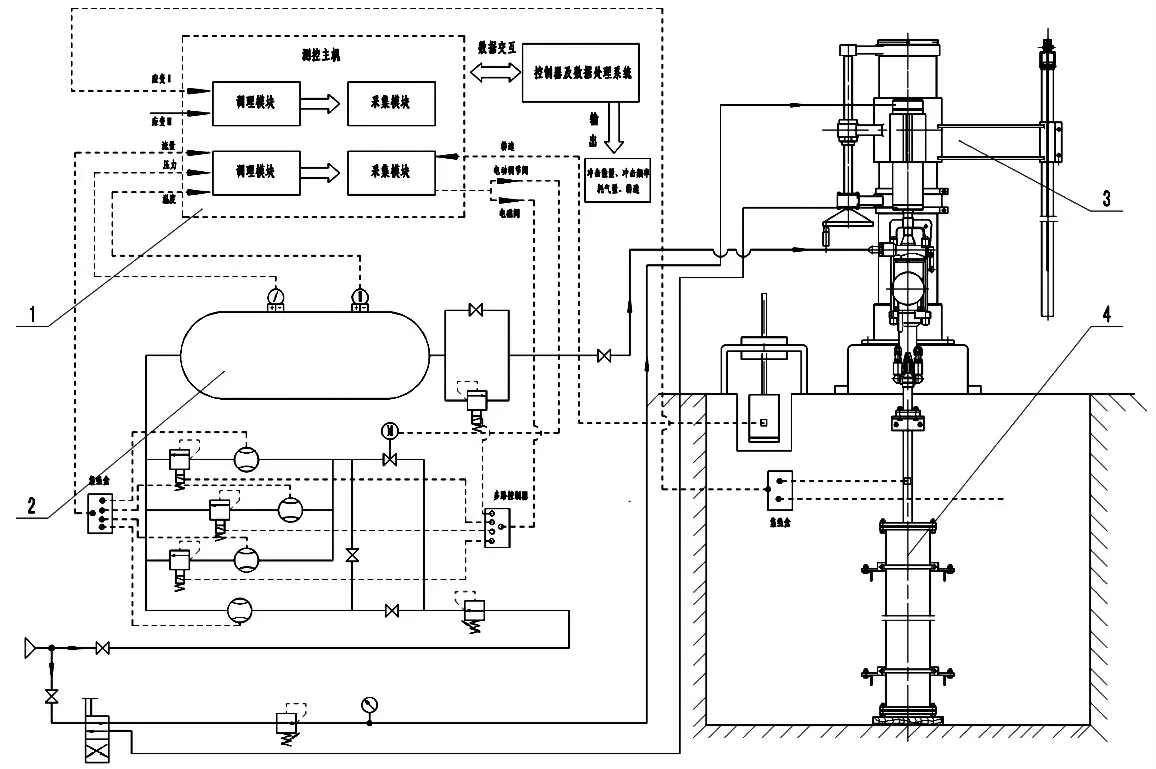

本系统由测控主机控制系统、压力控制和流量测量装置、 冲击能立式试验台和吸能器组组成,见图1。 测控主机控制系统用于信号的采集和处理及对执行元件的控制,压力控制和流量测量装置用于压力的稳态控制及流量的测量,冲击能立式试验台用于样机的固定、系统的标定和转速的测定,吸能器组用于吸收和衰减样机所产生的冲击能量。

图1 系统组成示意图

3.2.1 测控主机控制系统

测控主机控制系统由信号采集输入端 (应变、流量、压力、温度、振动和转速)、测控主机、控制器及数据处理系统和打印设备组成,见图2。

图2 测控主机控制系统组成示意图

测控系统交互界面采用可视化操作界面(见图3), 控制器及数据处理系统基于模块化集成设计,由测控主机、同步数据采集模块、信号调理模块、测试系统专用软件组成,各功能模块集成于测控主机,即组成了6 通道数据采集与控制系统,实现了应变、压力、流量、转速、温度和振动速度等数据的实时采集和处理。控制器及数据处理系统设定测试系统的触发压力和流量预估范围,测试主机根据系统流量预估范围智能控制开启相应压气管路的电磁阀为样机供气,同时测试主机接收来自各传感器的信号,如应变信号、流量信号、压力信号、温度信号、振动信号、转速信号等,调理模块将采集的模拟信号通过模数转换成数字信号贮存于采集模块,采集模块对比分析控制器及数据处理系统的系统设定,控制电动调节阀开度使压力达到系统设定压力值,实现压力反馈和控制的闭式循环。测试主机采集和贮存数据到一定频数后将采集数据传入控制器及数据处理系统,控制器及数据处理系统通过内置数据算法运算,输出样机的冲击能量、冲击频率、耗气量和转速等,实现了计算结果的实时输出,采样数据从压力触发到结果输出时间仅需3 秒。

图3 测试系统操作界面

3.2.2 压力控制和流量测量装置

压力控制和流量测量装置由贮气罐、并联的旁通测试分路和压力调节分路及流量测试分路组成,见图4。

图4 压力控制和流量测量装置

在测试过程中,压力的稳态控制是各项性能参数是否准确的保证。本系统采用人工手动调节调压阀和控制系统自动调节电动调节阀的两级调压方式,人工手动调节调压阀实现压力的粗调节,调节系统压力到一定压力值(测试压力加系统压降), 控制系统调节电动调节阀到系统预设压力值,实现测试压力的精确控制。 贮气罐用于衰减压气脉冲, 保证输入样机的压力状态稳定,贮气罐上接有压力变送器, 检测输入样机的压力,压力变送器实时输出反馈信号至处理器反映系统输入样机的压力,控制器及数据处理系统根据接收压力信号比对预设压力值,根据压力差值实时输出信号控制电动调节阀调节贮气罐前段输入压力,实现测试压力的稳态控制。 旁通测试分路作为备用测试分路,用于系统压力手动调节测试状态。

流量测试采用并联流量测试分路,流量测试分路根据流量计量程不同而设置,测试系统根据样机耗气量范围预估值, 智能匹配流量测试分路,开启相应分路,保证了流量测试的精度。

在测试的整个过程中,测控主机实时采集流量计、 压力变送器和温度变送器的反馈信号,控制器及数据处理系统运用相应算法实时计算和记录被测样机的压力和流量。

本系统采用模块化设计集成压力反馈和控制、流量和温度的实时采集,大大提高了数据采集的智能化、实时性和高效性,解决了以往系统流量人工计算、 压力手动控制和现场记录复杂繁琐工作,大大提高了工作效率和测量结果的准确性。

3.2.3 吸能器组

吸能器组包含4 个不同吸能等级的吸能器(见图5),各吸能器结构相同,根据吸能等级的不同其吸能器壳体、吸能圆片及相关零件尺寸不同。 吸能器主要用于吸收冲击能量、消除钎杆多余振动和消除钎杆反射波,以达到国际标准要求吸能器装置反射能量不应超过入射能量20%的规定。

图5 吸能器实物图

吸能装置性能是否达到国际标准的要求,是整个测试系统的关键问题之一。吸能装置采用长管结构,内部置以摩擦片和吸能材料,由多个较低摩擦系数片组合串联来实现衰减和吸收反射波的作用。

为了准确地测得吸能装置反射波能量与初始入射波能量之比,钎杆长度及应变片粘贴位置应保证在测试点得到的初始入射波不受吸能装置反射波的影响,又要保证吸能装置的反射波不受钎尾重新反射的影响,应根据钎杆的波速计算出合适的钎杆长度及应变片的粘贴位置。

由波形存储器对钎杆入射波及吸能装置反射波采样,处理器对两个波形加以区分,并分别计算各自的能量及其比值。为了消除应变片及系统各仪器给定的参数的不精确引入的误差,尽可能地提高测试精度,需要对系统冲击能量进行标定。本测试系统冲击能量的校准,采用GB/T 5621推荐的标准能量法即自由落锤法。对于测试系统中采用不同量程的吸能器,均要按此方法分别进行校准。

经测定,本系统吸能器装置反射能量与入射能量比值在8%-10%之间,远远超过了国际标准要求20%的规定。

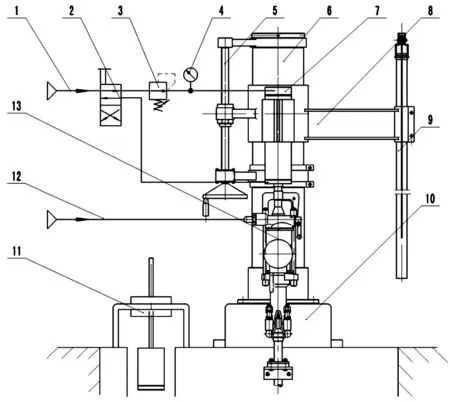

3.2.4 冲击能立式试验台

冲击能立式试验台是对被测样机的施加压力和固定相对位置及系统标定的设备, 由立柱、横臂、落锤标定装置、气顶压紧装置、样机进气管路和测速装置组成。

在测试过程中将样机置于吸能装置钎杆伸出杆上,摆动横臂到合适位置,使气顶爪垂直压住被测样机,根据样机重量及相关性能参数查表确定最优推力,调节调压阀压力至最优推力。 落锤标定装置用于被测样机在测试前标定能量系数时使用。

立式试验台底座采用桩基础全埋式地脚螺栓紧固,立柱采用无缝钢管承载力强、抗扭曲性能良好,提升装置可以调整压紧及回转辅助支撑装置的高度以适应不同样机高度的要求,压紧及回转辅助支撑装置和标定装置可以回转至不同吸能器测试钎杆位置,满足不同冲击能量范围测试的样机压紧和系统标定。

4 结束语

凿岩机械气动工具是我国采矿、 土石方工程、 路基工程和隧道工程等作业用重要设备,其性能质量的提升将带动我国上述工程领域功效的全面提高。冲击类机械产品智能测试系统的研发成功并投入使用, 提高了产品性能测试的效率、测试精度和测量结果的客观性,对于助力行业研发的新产品在技术含量的提升、性能质量的提高等方面发挥巨大的作用。

本系统的广泛使用,可助力本行业产品质量与技术含量的进一步提升,从而使本行业产品发挥更大的优势,为我国的矿山、基建、水电、国防等相关行业提供效率更高的作业工具,同时还可在本行业产品的生产方面为国家节约大量的材料和能源消耗,在本行业的产品使用时,能进一步改善作业环境和减轻工人劳动强度,带来良好的社会效益,为推动行业产品的研发提供可靠客观的数据依据,从而推动本行业产品迈向市场产业链的高端,促使民族产业更具市场竞争力。

图6 冲击能立式试验台