轴向间隙变化对主机轴向推力的影响

2021-09-13陈亮何振林余涛陈芃吉徐来王登辉

陈亮 何振林 余涛 陈芃吉 徐来 王登辉

摘 要:轴向位移是主机运行时监测的关键参数之一,若转子轴向位移超过(1.0±0.1)mm,则主汽轮机会启动速关保护。为避免主汽轮机运行过程中频繁速关,有必要建立机组轴向推力计算模型,估算机组全速工况下的轴向推力,掌握机组轴向推力的变化情况,确保机组的安全运行。某核电厂主机组安装后,各级动、静叶片间的轴向间隙发生超设计值的现象。本文研究了轴向间隙变化对轴向推力的影响,以便运行前掌握机组的特性。

关键词:轴向间隙;轴向推力;轴向位移;汽轮机

中图分类号:TH311文献标识码:A文章编号:1003-5168(2021)12-0032-03

Influence of the Change of Axial Clearance on the Axial

Thrust of Main Engine

CHEN Liang HE Zhenlin YU Tao CHEN Pengji XU Lai WANG Denghui

(The First Institute of Nuclear Power Institute of China,Chengdu Sichuan 610213)

Abstract: Axial displacement is one of the key parameters monitored when the main engine is running, if the axial displacement of the rotor exceeds (1.0±0.1) mm, the main steam turbine will activate the quick-closing protection. In order to avoid frequent shutdown of the main steam turbine during operation, it is necessary to establish a unit axial thrust calculation model to estimate the axial thrust of the unit under full-speed conditions, grasp the change of the axial thrust of the unit, and ensure the safe operation of the unit. After the installation of the main unit of a nuclear power plant, the axial clearance between the moving and static blades at all levels exceeded the design value. This paper studies the influence of the change of the axial clearance on the axial thrust, in order to grasp the characteristics of the unit before operation.

Keywords: axial clearance;axial thrust;axial displacement;steam turbine

軸向位移是主机运行时监测的关键参数之一,如果转子轴向位移超过(1±0.1)mm时,就会引起主汽轮机速关。引起其超限值的重要因素之一是主机轴向推力的大小。目前,国内对于汽轮机转子轴向推力的计算一般在汽轮机设计过程中完成,以不超过推力轴承金属承载能力[1-2]。但是,计算过程只考虑设计情况,对机组零部件的加工误差及安装后的轴向间隙发生改变等情况未加考虑;动、静叶片轴向间隙靠转子的推力轴承固定。如果主机运转过程中轴向推力过大,将会磨损推力轴承,转子产生轴向窜动,动静叶片发生摩擦甚至碰撞,就会损坏设备,造成严重的事故[3]。为确保主汽轮机安全运行,有必要在主机组投入运行前建立合理的轴向推力计算模型,根据设计资料估算主汽轮机在全速工况下的轴向推力。

1 轴向推力计算模型的建立

1.1 受力分析

蒸汽在汽轮机的通流部分膨胀做功过程中产生由高压端指向低压端的轴向推力。作用在转子的轴向推力为蒸汽施加在转子各级的轴向推力的总和[4]。

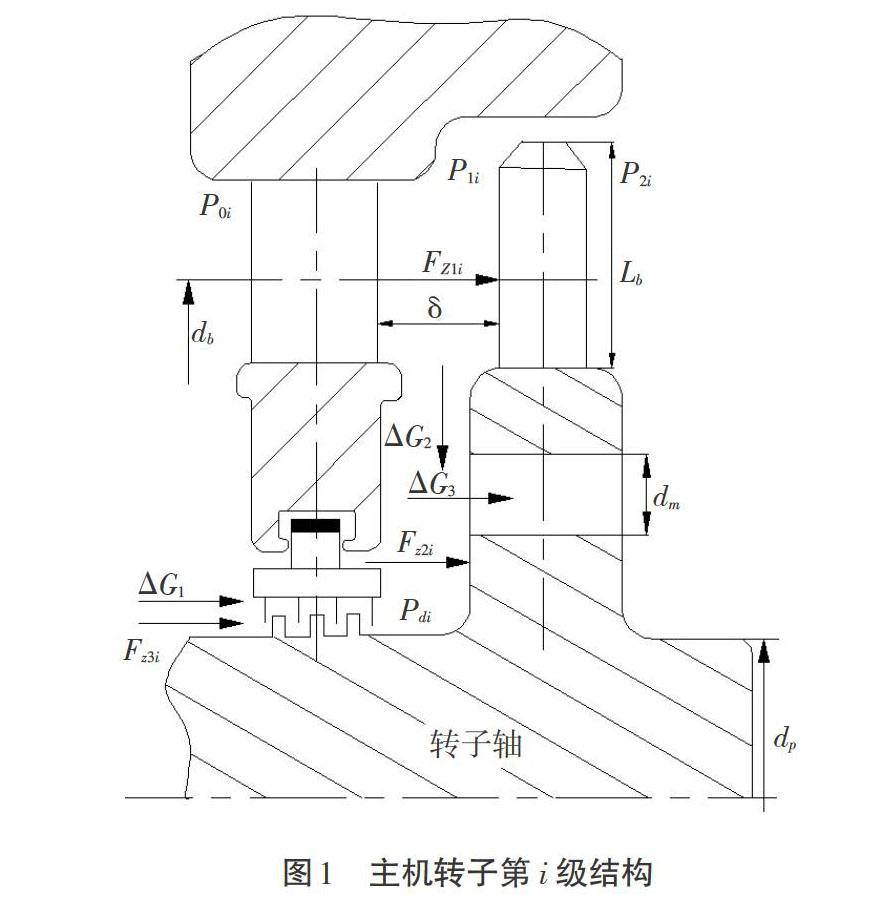

某核电站反应堆汽轮机的第[i]([i]=1,2…,8,下同)个中间级结构示意图如图1所示,级前蒸汽压力为[p0i],动叶前压力为[p1i],动叶后压力为[p2i],静叶后与叶轮前汽室压力为[pdi],则作用在这个级上的轴向推力由3部分组成,即作用在动叶片的力[FZ1i]、作用在叶轮上的力[FZ2i]、作用在凸肩上的力[FZ3i]。

1.1.1 作用在第[i]个动叶片上的轴向推力[FZ1i]。作用在第[i]个动叶片上的轴向推力由动叶两侧的蒸汽压力差和汽流的轴向动量变化产生,即

[FZ1i=GiC1isinα1i-C2isinα2i+πdbilbiΩmip0i-p2i] (1)

式中:[Gi]为流过第[i]级的质量流量,kg/s;[C1i]、[C2i]为进入和流出第[i]级动叶的蒸汽绝对速度,m/s;[α1i]、[α2i]为第[i]级动叶片的进汽和排汽相对汽流角,°;[dbi]为第[i]级动叶片的平均直径,mm;[lbi]为第[i]级动叶片叶高,mm;[Ωmi]为第[i]级叶轮的级反动度,[Ωmi=p1i-p2i/p0i-p2i]。

1.1.2 作用在第[i]个叶轮轮面上的轴向推力[FZ2i]。作用在第[i]个动叶片叶轮上的轴向推力由叶轮两侧的蒸汽压力差产生,即

[FZ2i=π4dbi-lbi2-d2pi-n·d2mi×ΩpiP0i-P2i] (2)

式中:[dpi]为第[i]级动叶处轮毂直径,mm;[n]为第[i]级叶轮平衡孔的个数;[dmi]为第[i]级叶轮平衡孔的直径,mm;[Ωpi]为第[i]级叶轮的叶轮反动度,[Ωpi=Pdi-P2i/P0i-P2i]。

1.1.3 作用在第[i]个叶轮凸肩轴向推力[FZ3i]。作用在轴的凸肩上的力[FZ3i]主要产生于转子上对应于隔板汽封齿处的凸台,其大小取决于凸台的高度、轴径及两侧的压力差,通常,该值不大。其计算公式为:

[FZ3i=π4dpi+2h2-d2pi×P0i-Pdi] (3)

式中:[h]为第[i]级凸台的平均高度,mm。

整个转子上的轴向推力[FZ]为:

[FZ=i=18FZ1i+i=18FZ2i+i=18FZ3i ] (4)

在以上各式的参数中,各设计的尺寸参数是确定的,各级前后压力[p0i]、[p1i]、[p2i]等可以根据运行工况计算得到。

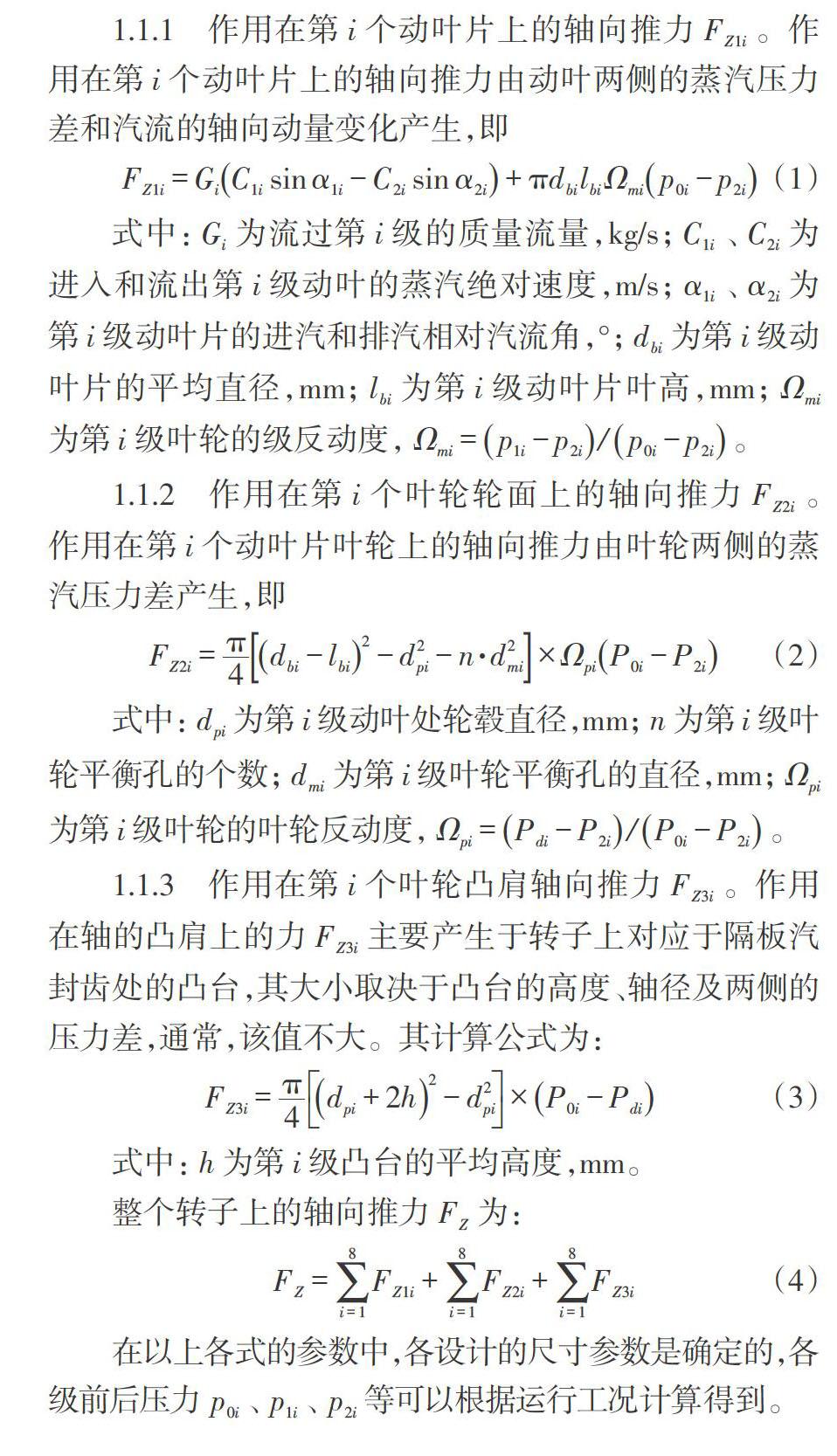

1.2 叶轮反动度[Ωp]计算

在轴向推力的计算中,必须求出叶轮前的压力,亦即求出叶轮反动度[Ωp]。由于各间隙存在,叶轮前压力与动叶前压力是不同的,它的数值与隔板汽封漏汽量、动叶根部间隙漏汽量、平衡孔漏汽量有关[5]。

某反应堆用汽轮机为根部漏汽,满足[Ωm>Ωp]。图2为汽轮机第[i]级根部漏汽示意图,计算叶轮反动度按以下过程进行。

此时,系统满足以下条件:

[ΔG3i=ΔG1i+ΔG2i] (5)

式中:[ΔG1i]为隔板的漏汽量;[ΔG2i]为动叶根部的漏汽量;[ΔG3i]为平衡孔漏汽量。

隔板的漏汽量计算公式为:

[ΔG1i=μ1i×A1i×2×P0i-Pdivd×ZPi] (6)

动叶根部的漏汽量计算公式为:

[ΔG2i=μ2i×A2i×2×P1i-Pdivd] (7)

平衡孔漏汽量计算公式为:

[ΔG3i=μ3i×A3i×2×P0i-Pdivd] (8)

式中:[ ZPi]为第[i]级汽封高低齿齿数,如果为平齿,则修正,[ZP=Z+12];[A]为漏汽面积,m2;[μ]为间隙流量系数,动叶根部间隙流量系数取0.3,平衡孔间隙流量系数取0.3,隔板汽封间隙流量系数取1.0;[vd]为比容,m3/kg。

下面利用式(5)至式(8),即可得到[Ωp]。

2 全速工况下主机轴向力的计算

实际运行中,轴向力随工况的变动而变化,轴向推力的大小与蒸汽流量的大小基本成正比,最大工况时,轴向力达到最大值,因此只计算全速工况下主机组的轴向推力。主机组设计方提供的主机组各级的主要参数如表1所示。

表2给出了主机各级动、静叶片间的设计值和实际安装值。某反应堆主汽轮机各级的动、静叶之间的间隙设计值([δ])都很小。从表2可以看出,安装后主机各级的轴向间隙均较设计值发生了不同程度的改变,有些值甚至超出了限值。因此,人们需要按照安装后的轴向间隙来确定叶轮反动度[Ωp],进而计算出轴向推力。

下面根据动、静叶之间的前后间隙变化,计算出全速工况下主机组的轴向推力,结果如图3所示。

结果显示,全速工况下主机组轴向推力在许可值范围内,虽然制造和安装过程产生的轴向间隙的改变对转子的轴向推力影响较小,但从机组的安全性来考虑,这是不容忽视的。

3 结语

本文首先给出了转子轴向推力的计算模型,并按轴向间隙设计值计算全速工况下主机组的轴向推力。计算结果显示,机组全速工况下叶片轴向推力占转子总轴向推力的大部分,约占总轴向推力的80%。其间研究了制造和安装误差引起的各级动、静叶之间的间隙[δ](见图1)改变情况下的轴向力变化趋势。结果显示,轴向间隙的改变导致轴向推力发生相应的变化。间隙改变对整个转子轴向的推力影响不明显,但对叶片的轴向推力影响明显,轴向間隙变大后,叶片轴向推力变小。主要是因为,轴向间隙变大导致动叶根部的漏汽量[ΔG2i]变大,引起动叶后压力[P2i]增大,叶片压差减小,导致叶片的轴向推力减小。因此,在以后机组检修保养时要注意保持轴向间隙在可控范围。

计算数据大多采用设计值,而主机各部件的加工制造及安装过程存在偏差,必然会引起轴向推力的改变。所以,为保证计算结果接近真实情况,应根据主机调试时实测的参数计算叶轮反动度[Ωp],并对计算结果进行验证。本文只计算全速工况下机组轴向推力的静态情况,而机组启动过程及机组工况改变会引起轴向间隙连续变化,进而引起轴向推力的动态改变,这需要进一步研究。总之,精确计算存在困难,人们通过计算只能获得轴向力数值的大致变化范围。对某反应堆主汽轮机轴向推力进行建模和预估,可以使人从安全方面估计汽轮机参数的允许变动范围。

参考文献:

[1]肖小清,冯永新,邓小文.汽轮机轴向推力计算建模及应用[J].汽轮机技术,2008(50):343-346.

[2]孙为民,杨巧云.电厂汽轮机[M].北京:中国电力出版社,2010:62.

[3]康松,杨建明,胥建群.汽轮机原理[M].北京:中国电力出版社,2000:51-52.

[4]瓦特·特劳佩尔.热力透平机[M].北京:水利电力出版社,1985:47.

[5]翦天聪.汽轮机原理[M].北京:水利电力出版社,1986:76-77.