CO2强化再生骨料的特性及其对再生混凝土性能的影响

2021-09-13高越青潘碧豪梁超锋肖建庄何智海

高越青 潘碧豪 梁超锋 肖建庄 何智海

摘 要:CO2强化不同品质和粒径再生骨料的特性研究尚不系统和完善。在约20% CO2浓度和自然环境压力条件下,考虑再生粗骨料(RCA)品质和粒径的影响,试验测试了CO2强化再生骨料(CRCA)的碳化率、CO2吸收率、碱度、残留CO2气体含量、吸水率及CO2强化再生骨料混凝土(CRAC)的抗压强度和抗氯离子渗透性能。结果表明:CO2强化再生骨料的碳化率和CO2吸收率随再生骨料水灰比的增加而增加;CO2强化显著降低了再生骨料的碱度,且CO2强化再生骨料粒径越小、水灰比越低,其残留CO2气体含量越高;CO2强化显著降低了再生骨料的吸水率,明显提升CO2强化再生骨料混凝土的抗压强度和抗氯离子渗透性能。

关键词:再生骨料;再生骨料混凝土;CO2强化;CO2吸收率;残留CO2

中图分类号:TU528.09 文献标志码:A 文章编号:2096-6717(2021)06-0095-08

Abstract: The properties of CO2-modified recycled aggregates with different qualities and particle sizes have not been investigated systematically and comprehensively. In the conditions of 20% CO2 concentration and natural environmental pressure, considering the effect of recycled coarse aggregate (RCA) quality and particle size, the carbonization rate, CO2 absorption, alkalinity, water absorption of CO2-modified recycled coarse aggregate (CRCA) and residual CO2 content in CRCA were investigated; the compressive strength and chloride penetration resistance of CO2-modified recycled coarse aggregate concrete (CRAC) were also evaluated. The results show that the carbonization rate and CO2 absorption of CRCA increase with the increase of CRCA water-cement ratio; the CO2 modification significantly reduces the alkalinity of RCA; the smaller particle size and lower water-cement ratio of CRCA, the more CO2 sequestrates in CRCA; the CO2 modification remarkably reduces the water absorption of CRCA and significantly improves the compressive strengths and chloride penetration resistance of CRAC.

Keywords:recycled aggregate; recycled aggregate concrete; CO2 modification; CO2 absorption; residual CO2 content

CO2過量排放导致全球变暖已成为世界性环境问题。水泥和混凝土作为使用最为广泛的建筑材料,其生产过程所排放的CO2气体约占目前人类CO2总排放量的5%~8%[1],建筑行业减少原材料的使用对减少CO2气体排放至关重要。随着中国城市化进程的推进,城镇化建设和基础设施建设对混凝土需求巨大,砂石等天然资源日益短缺;同时,中国每年产生建筑废弃物数量巨大,处置困难,对环境污染和工程安全造成极大隐患[2]。因此,利用废弃混凝土生产再生骨料和制备再生骨料混凝土(RAC)可减少CO2排放,保存资源,保护环境,推进土木工程材料的可持续发展[3]。

再生骨料表层附着多孔老砂浆,其吸水率和压碎值明显高于天然骨料;RAC内存在更多薄弱界面过渡区,故其力学性能和耐久性能往往低于天然骨料混凝土(NAC)[4-5],这都一定程度制约了RAC在结构工程中的应用。采用CO2强化再生骨料,可使其表层老砂浆中的氢氧化钙(Ca(OH)2)和水化硅酸钙(C-S-H)与CO2反应,生成碳酸钙(CaCO3)和硅胶,填充表层老砂浆中的孔隙和裂隙,改善再生骨料品质,提升RAC的性能[6-8];同时,CO2强化再生骨料可吸收水泥、热电等工业排放的CO2气体[6-7];再者,CO2强化再生骨料可降低其Ca(OH)2含量,从而减少再生骨料用作路基填料时因其高碱度对土壤植生环境的影响。因此,CO2强化再生骨料是一种有效且环保的再生骨料改性方法,有利于推进再生骨料和RAC的工程应用。

再生骨料的品质和粒径是影响CO2强化对再生骨料性能改善效果和再生骨料CO2吸收率的主要因素。Kou等[9]和Zhan等[10]在约100%CO2浓度和高气压条件下加速再生骨料碳化,发现再生骨料原生混凝土强度越高,CO2强化再生骨料(CRCA)的吸水率降低越明显。CO2强化对小粒径再生骨料性能改善效果更加显著[9-11],其碳化率和CO2吸收率也越高[10,12]。同时,CO2气体浓度和压力也显著影响再生骨料的改性效果和CO2吸收率。适当增压可显著提升再生骨料的CO2吸收率[12-13];40%~60%的CO2浓度更有利于提升再生骨料品质[12,14]。综上所述,以往CO2强化再生骨料以约100%CO2浓度及高气压碳化条件为主;关于再生骨料品质和粒径对再生骨料CO2强化效果及碳化率的影响研究并不系统;迄今少有关于CO2强化再生骨料碱度及残留CO2气体含量的文献报道。

笔者在约20%CO2浓度和自然环境压力条件下,考虑再生粗骨料品质和粒径的影响,试验测试了CO2强化再生骨料的碳化率、CO2吸收率、碱度及残留CO2气体含量,分析了CO2强化对再生骨料及再生骨料混凝土性能的影响。

1 试验概况

1.1 原材料

采用PO42.5水泥、河砂(细度模数2.35)、再生粗骨料(RCA)及CO2强化再生骨料等原材料。为考虑CO2强化对不同品质再生粗骨料的影响,参照文献[9],制备了骨灰比(河砂∶水泥)为1.2,水灰比分别为0.55、0.45和0.35的3类原生砂浆试块,经28 d浸水养护,测得原生砂浆100 mm立方体试块的抗压强度分别为32.0、38.6、45.8 MPa。原生砂浆试块经颚式破碎机破碎得到再生粗骨料,再经CO2加速养护得到CO2强化再生骨料,两类再生粗骨料粒径为5~20 mm,再生粗骨料特性如表1所示。

1.2 配合比及試样设计

RAC配合比如表2所示。试验配制了0.35、0.45和0.55三个水灰比的RAC和CO2强化再生骨料混凝土(CRAC)。为减小再生粗骨料高吸水性对新拌RAC和CRAC工作性能的影响,同时考虑再生粗骨料在15 min可达到饱和吸水率的80%~90%[15],试验按饱和吸水率的80%掺加附加水,并提前让其吸收附加水15 min,再制备RAC和CRAC。试验每组试样制备3个边长100 mm的立方体混凝土试块,用于测试28 d抗压强度;每组试样制备6个直径100 mm、高50 mm的圆柱体试块,用于测试氯离子扩散系数。试样浇筑完成后,经28 d标准养护,再进行相关性能测试。

1.3 测试方法

1.3.1 RCA加速碳化及碳化率测试

RCA的加速碳化在混凝土碳化箱中进行,碳化箱内CO2气体浓度为20%±3%,温度为(20±2)℃,相对湿度为70%±5%,RCA加速碳化持续14 d。

RCA碳化率测试程序为:1)准备两种粒径(5~10 mm和10~20 mm)的3个水灰比(0.35、0.45和0.55)RCA试样,共计6组12份试样(每组2份);2)将试样在105 ℃下用烘箱烘至恒重,从每份烘干试样称取约100 g,标记为初始质量mRCA,并将其放置于混凝土碳化箱中;3)开始碳化后,间隔一定时间(先短后长)从碳化箱中取出试样,测得其碳化过程中的质量,直至试样质量基本保持不变(14 d);4)将碳化14 d后的试样再次在105 ℃下用烘箱烘至恒重,称取质量并标记为mCRCA。

RCA碳化率α定义为RCA碳化实际质量增量Δmr与RCA完全碳化的理论质量增量Δmt的比值,如式(1)所示;Δmt如式(2)所示;波特兰水泥能够捕获CO2的理论最大量XCO2(%),可由式(3)计算得到[16]。依据参考文献[12],普通波兰特水泥的XCO2(%)介于46.03%~57.77%之间,试验近似取XCO2(%)=50%。

式中:mc、ms和ma分别为RCA原生混凝土中水泥、砂子和天然粗骨料所占质量百分比,%;Q为碳化前RCA的含水率,%;X为某氧化物与水泥的质量比,%。

1.3.2 CRCA的CO2吸收率测试

采用差热分析法测试CRCA的CO2吸收率。测试程序为:1)用烘箱在60 ℃下将CRCA烘干至恒重;2)在研钵中将CRCA研磨至粉末;3)将粉末用80 μm筛网过筛,每份试样称取约30 mg过筛粉末;4)将样品放入差热分析仪,以10 ℃/min的升温速率从室温加热至900 ℃,测得试样的质量变化。差热分析仪(DTA 6300)如图1所示。

1.3.3 CRCA的碱度和残余CO2气体测试

采用工业高精度pH计测试CRCA碱度,并推算残留CO2气体含量。测试程序为:1)提前一天从碳化箱中取出CRCA,准备0.35、0.45、0.55三个水灰比的两种粒径(5~10 mm和10~20 mm)的RCA和CRCA试样,共计12份试样,每组两份,每份试样约200 g;2)将每份试样测试所需的160 g蒸馏水倒入量筒中;3)将测试试样沿筒壁倒入量筒,后迅速插入pH计测试电极,由pH计控制器测得RCA和CRCA溶液pH值随时间的演变;4)依据测得的pH值确定RCA和CRCA的碱度及CRCA内残留CO2气体含量,pH值的测试如图2所示。

1.3.4 RAC氯离子扩散系数测定

根据《混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)中的快速氯离子迁移系数法测试RAC的氯离子扩散系数DRCM,计算公式如式(4)所示,测试设备及典型试样的Cl-渗透深度如图3所示。试验采用6个试样的平均值来评定RAC的抗氯离子渗透性能。

式中:T为阳极电解液初始和最终温度的平均值,K;h为试件高度,m;xd为Cl-渗透深度,m;α为辅助变量,α=3.338×10-3Th;t为通电时间,s。

2 测试结果及分析

2.1 CO2强化对RCA性能的影响

RCA和CRCA的物理力学特性如表1所示。由表1可见,相比于RCA,水灰比分别为0.55、0.45、0.35的CRCA的吸水率分别降低了16.27%、21.85%和23.36%,表观密度分别提高了0.46%、1.19%和3.86%。这主要归因于RCA表层砂浆中的Ca(OH)2和C—S—H与CO2气体碳化反应生成CaCO3和硅胶,增加固相体积11.8%~23.1%[7],填充RCA孔隙和微裂缝。Zhan等[10]试验测试表明,原生混凝土抗压强度分别为C30、C45、C60和C80时,RCA的CO2强化可分别降低吸水率20.2%、21.2%、22.5%和24.1%,这与测试结果基本一致。RCA原生混凝土强度越高,CRCA吸水率降低越明显,这可能是因为RCA原生混凝土强度越高,RCA初始孔隙数量越少,孔径越小,RCA初始吸水率越低,故CRCA吸水率降低相对明显;同时,可能因RCA原生混凝土强度越高,RCA小孔径孔隙越容易被碳化产物封堵。

2.2 RCA碳化率

RCA试样质量随碳化龄期的变化如图4所示。由图4可见,随碳化龄期的增加,RCA质量增长先快后慢,在0~72 h(3 d)内,RCA质量增长迅速,而在72~336 h(14 d)范围内,RCA质量增长幅度不大。在碳化龄期168、336 h时10~20 mm粒径的3个水灰比的RCA平均质量比72 h时仅增长了1.8%和2.3%。因此,在自然环境压力下,用混凝土碳化箱进行加速碳化时,20 mm以下的RCA在3 d基本完成碳化。RCA碳化速度随龄期增加而变小的主要原因是初期碳化产生的CaCO3和硅胶等碳化产物填充和细化了RCA的孔隙和微裂缝,减缓了水分和CO2气体向RCA内的渗入。

由图4可见,针对10~20 mm 的RCA,在0~72 h碳化龄期,其水灰比越小,RCA质量增加越慢,即意味着碳化速度越慢,这是因为水灰比越小,RCA表層砂浆越密实,CO2和水分渗透越慢。针对5~10 mm的RCA,即使在0~72 h碳化龄期,3个水灰比的RCA质量增速基本一致,水灰比对5~10 mm RCA碳化速度影响不明显,这可能是因为RCA粒径越小,其比表面积越大,CO2和水分渗透越快,RCA粒径对RCA碳化速度的影响程度显著大于水灰比的影响。

在0~72 h碳化龄期,5~10 mm粒径的RCA质量增速明显大于10~20 mm粒径情况,这是因为在相同质量条件下,RCA粒径越小,其比表面积越大,与水分和CO2接触面更大,同时,碳化产物对水和CO2持续渗透的阻碍作用也更小,故其碳化速度越大。在168~336 h碳化龄期,5~10 mm和10~20 mm RCA的质量差异很小,这是因为试验RCA为再生砂浆骨料,相同质量不同粒径的RCA可碳化物质基本相同,故完全碳化时RCA的质量增量基本一致。

RCA的质量增长率Δmr和碳化率α如表3所示。由表3可知,对不同水灰比的RCA,5~10 mm和10~20 mm两种粒径RCA的Δmr和α基本一致,这是因为试验采用再生砂浆骨料,同一水灰比RCA的可碳化物质量基本一致,且在碳化龄期为14 d时,RCA基本完成了碳化。对于不同水灰比的RCA,其Δmr和α随水灰比的减小而减小,水灰比为0.45和0.35时,两种粒径RCA的平均碳化率比水灰比为0.55时分别减小了12.9%和27.9%,即意味着RCA骨料品质越差,碳化率越高。Zhan等[10]测试表明RCA碳化率随其孔隙率增加而增加,与本文结论一致。RCA孔隙率越高,品质越差,RCA开口孔隙越多,故CO2和水分越容易渗透,故其碳化率越高。

2.3 RCA的CO2吸收率

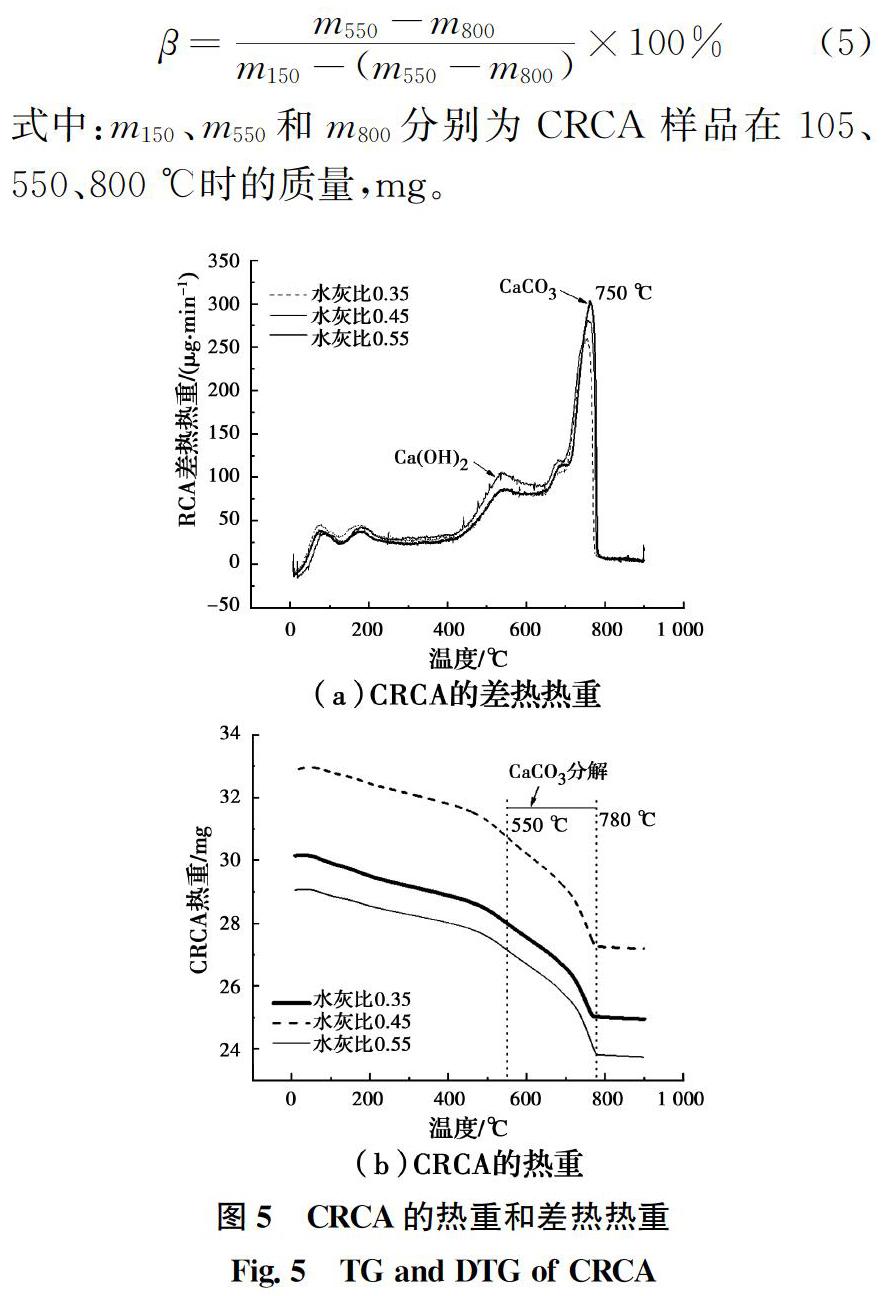

CRCA的热重(TG)和差热热重(DTG)曲线如图5所示。硬化硅酸盐水泥浆体随温度升高所产生的质量损失可分为5个阶段,其中,430~550 ℃为Ca(OH)2分解温度;550~750℃时为结晶较差的CaCO3晶体分解温度;750~950 ℃为结晶较好的CaCO3晶体的分解温度[17-18]。由图5(a)可见,Ca(OH)2特征峰不明显,表明CRCA中Ca(OH)2成分不多;在750 ℃左右存在明显的CaCO3分解特征峰,且水灰比越大,特征峰越高,这可能是因为RCA水灰比越大,碳化率越高所致(如表3所示);而温度高于800 ℃时,由图5(b)可知,CRCA和RCA的热重基本保持不变。因此,依据550~800 ℃内的质量损失计算RCA的CO2质量吸收率β,计算公式为

式中:m150、m550和m800分别为CRCA样品在105、550、800 ℃时的质量,mg。

RCA的CO2吸收率β如表3所示。由表3可见,在相同条件下碳化14 d,水灰比为0.55、0.45和0.35的RCA的CO2吸收率β分别为13.91%、13.21%、12.26%;随水灰比的减小,RCA的β略有减小,但差异不大,这可能是因为水灰比越小,RCA越密实,CO2和水分渗透越慢,碳化速度和程度偏低所致(如表3所示)。试验RCA的CO2吸收率高,主要归因于试验RCA来源于砂浆试块,可碳化物质含量高。常规来源于天然骨料混凝土的RCA,其老砂浆质量含量往往在25%~45%之间[19],如假设试验RCA来源于天然骨料混凝土,且老砂浆含量为35%,由表3碳化率可推算该RCA的平均CO2吸收率为4.6%,这与Zhan等[8]的测试结果一致。

2.4 CRCA碱度和残余CO2气体含量

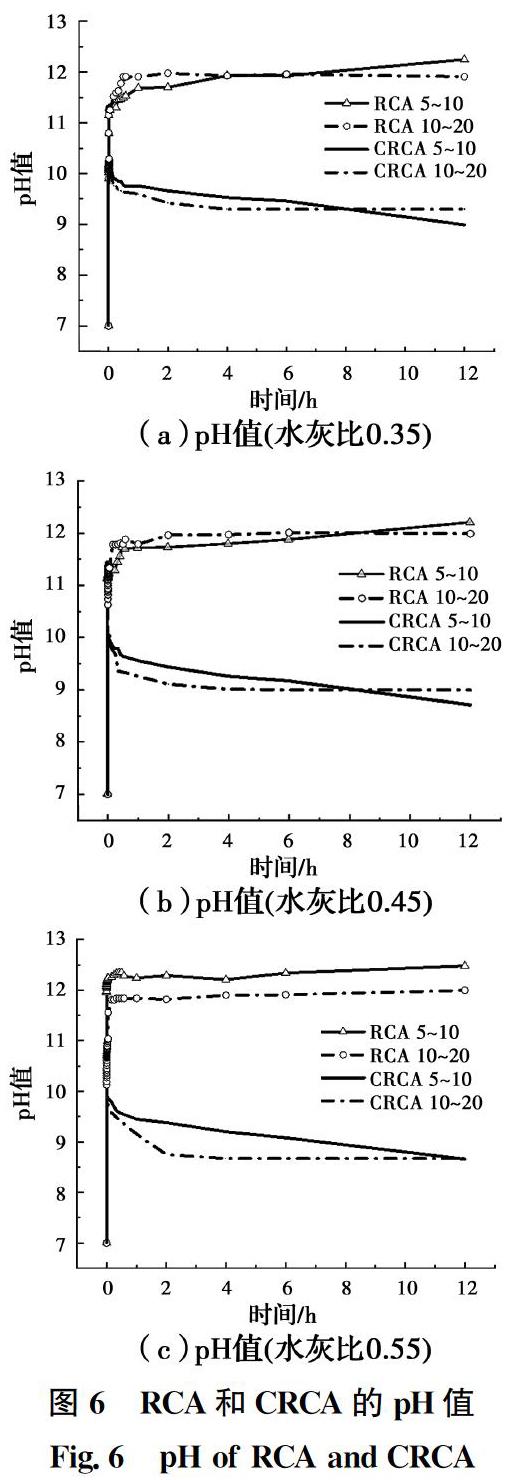

RCA和CRCA溶液pH值如图6所示。由图6可知,RCA溶液pH值随时间增加先快后慢地增加,12 h后基本达到了Ca(OH)2饱和溶液的pH值;12 h时5~10 mm RCA溶液pH值略大于10~20 mm RCA溶液pH值。CRCA溶液pH值随时间增加先迅速达到10左右的最大值,随后先快后慢地降低,12 h后基本稳定;12 h时5~10 mm CRCA溶液pH值略低于10~20 mm CRCA溶液pH值。由图6可知,CO2强化再生骨料显著降低了再生骨料的碱度,试验测得12 h后CRCA溶液pH值比RCA溶液pH值低2.61~3.82。

CRCA溶液的峰值pH值和12 h时的pH值如表4所示。由图6知,在相同测试条件下,RCA溶液pH值随时间增加先快后慢地增加,而CRCA溶液pH值达到峰值后随时间增加先快后慢地减小,这可能是因为CO2强化再生骨料后,CRCA内残留了部分CO2气体,随CRCA浸水时间的增加,残留CO2气体先快后慢地溶解于水中,生成氢离子(H+),进而与氢氧根离子(OH-)发生中和反应,从而逐步使CRCA溶液pH值降低。通过溶液pH值的变化可近似估算CRCA孔隙中残留的CO2气体含量。以原生砂浆水灰比为0.55且粒径为10~20 mm的CRCA溶液为例,其峰值pH值为9.84,相应的OH-浓度为COH-= 1.0×10-4.16 mol/L,12 h后的pH值为8.67,相应的OH-浓度为COH-=1.0×10-5.33 mol/L,假设CRCA溶液pH值降低是由CO2溶解于水生成H+与CO2-3离子所致,因此估算残留CO2气体含量,如表4所示。

由化学反应方程式(7)可估算H+的消耗量为1.03×10-5 mol。

由化学反应方程式(8)可估算CO2气体的消耗量为0.52×10-5 mol。

依据CO2摩尔质量,可得消耗CO2的质量为0.23×10-3 g,在标准状态下,CO2气体密度为ρCO2=1.96 g·L-1,故消耗的CO2的体积为0.12 mL。因此,原生砂浆水灰比为0.55且粒径为10~20 mm的RCA的加速碳化,200 g试样残留CO2气体0.23×10-3 g,约0.12 mL,即意味着每千克CRCA残留CO2气体1.14×10-3 g,约0.60 mL。

表4列出了CRCA残余CO2气体质量,由表4可见,CRCA水灰比和粒径越小,其CO2气体含量越大。CRCA水灰比为0.45和0.35时的残余CO2气体含量比CRCA水灰比为0.55时增大了38.5%和78.5%。这可能归因于RCA水灰比越大,其大孔孔隙和连通孔越多,故CO2强化RCA后CO2气体越容易逸出,即残余CO2气体含量越小。

2.5 CO2强化对RAC抗压强度的影响

RAC和CRAC的立方体抗压强度如图7所示。由图7可见,RAC和CRAC的立方体抗压强度均随水灰比的减小而显著增加;CO2强化再生骨料,显著提高了RAC的抗压强度,水灰比为0.55、0.45和0.35的CRAC抗压强度分别比相应水灰比RAC抗压强度增大了28.4%、10.5%和19.6%。Lu等[20]和Zhang等[21]也发现CRAC抗压强度比RAC抗压强度提高了10.0%~32.9%,与测试结果一致。因此,CO2强化再生骨料可显著提升低品质再生骨料制备的混凝土抗压强度。

2.6 CO2强化对再生混凝土抗氯离子渗透的影响

RAC和CRAC的氯离子扩散系数如图8所示。由圖8可见,RAC和CRAC的氯离子扩散系数随水灰比的减小而显著减小,如水灰比为0.45和0.35的RAC氯离子扩散系数比0.55时分别降低了68.2%和88.4%;而水灰比为0.45和0.35的CRAC氯离子扩散系数比0.55时分别降低了44.0%和67.7%。试验RAC和CRAC的氯离子扩散系数随水灰比减小而显著减小的原因为:1)新砂浆水灰比的减小可以显著减小混凝土的孔隙;2)水灰比越大的RAC和CRAC,其再生粗骨料来自于高水灰比的原生砂浆试块,即再生粗骨料品质越差。

由图8可见,CO2强化再生骨料可显著降低再生混凝土的氯离子扩散系数。水灰比分别为0.55、0.45和0.35时的CRAC的氯离子扩散系数分别比RAC降低了79.9%、64.5%和44.0%,这意味着CO2强化再生骨料品质越低,其再生骨料混凝土的氯离子扩散系数降低越明显。这是因为低品质的RCA具有更多CO2和水分渗透的孔隙,其碳化反应越快,碳化率越高(如表3所示),推测其孔隙率降低越多,其吸水率降低显著(如表1所示)。Kou等[9]、Liang等[22]和Shi等[23]测试表明,CO2强化再生骨料可降低RAC抗氯离子扩散系数46.0%~67.7%,这与测试结果基本一致,试验中CO2强化低品质再生骨料降低RAC氯离子扩散系数程度偏高,可能是因为RCA来源于高水灰比的原生砂浆试块。

3 结论

通过CO2强化再生骨料特性测试、CRAC抗压强度和抗氯离子渗透性能试验,得到如下结论:

1)在约20% CO2浓度和自然环境压力条件下,5~20 mm再生骨料在3 d左右能基本完成碳化;碳化率和CO2吸收率随RCA水灰比的增加而增加。

2)CO2强化显著降低RCA碱度,CRCA溶液pH值比RCA溶液pH值降低了2.61~3.82;CRCA粒径和水灰比越小,其残留的CO2气体含量越高。

3)CO2强化降低了RCA吸水率,且RCA水灰比越小,其吸水率降低越明显;CO2强化显著提高了RAC的抗压强度和抗氯离子渗透性能,且基本呈现RCA品质越差,CO2强化提升RAC强度和抗氯离子渗透性能效果越显著的规律。

试验结果表明,RCA的CO2吸收和封存(残留CO2气体)能力随再生骨料粒径减小而增加,再生细骨料和再生混凝土粉体相比于RCA具有更小粒径,更高砂浆含量,且更易被完全碳化,因此,以后可加强再生细骨料和再生混凝土粉体的CO2吸收和封存能力研究。同时,CO2强化RCA一定程度降低了RCA的碱度,残留了部分CO2气体,若CO2强化再生骨料用作钢筋混凝土骨料时,CO2强化再生骨料是否加速混凝土中钢筋的腐蚀,值得深入探讨。

参考文献:

[1]GORDON L E, NICOLAS R S, PROVIS J L. Chemical characterisation of metakaolin and fly ash based geopolymers during exposure to solvents used in carbon capture[J]. International Journal of Greenhouse Gas Control, 2014, 27: 255-266.

[2]XIAO J Z, LI W G, FAN Y H, et al. An overview of study on recycled aggregate concrete in China (1996-2011)[J]. Construction and Building Materials, 2012, 31: 364-383.

[3]ZHANG Y R, LUO W, WANG J J, et al. A review of life cycle assessment of recycled aggregate concrete[J]. Construction and Building Materials, 2019, 209: 115-125.

[4]GUO H, SHI C J, GUAN X M, et al. Durability of recycled aggregate concrete-A review[J]. Cement and Concrete Composites, 2018, 89: 251-259.

[5]BEHERA M, BHATTACHARYYA S K, MINOCHA A K, et al. Recycled aggregate from C & D waste & its use in concrete - A breakthrough towards sustainability in construction sector:A review[J]. Construction and Building Materials, 2014, 68: 501-516.

[6]LIANG C F, PAN B H, MA Z M, et al. Utilization of CO2 curing to enhance the properties of recycled aggregate and prepared concrete: A review[J]. Cement and Concrete Composites, 2020, 105: 103446.

[7]SHI C J, LI Y K, ZHANG J K, et al. Performance enhancement of recycled concrete aggregate - A review[J]. Journal of Cleaner Production, 2016, 112: 466-472.

[8]BEHFARNIA K, ROSTAMI M. An assessment on parameters affecting the carbonation of alkali-activated slag concrete[J]. Journal of Cleaner Production. 2017, 157: 1-9.

[9]KOU S C, ZHAN B J, POON C S. Use of a CO2 curing step to improve the properties of concrete prepared with recycled aggregates[J]. Cement and Concrete Composites, 2014, 45: 22-28.

[10]ZHAN B J, POON C S, LIU Q, et al. Experimental study on CO2 curing for enhancement of recycled aggregate properties[J]. Construction and Building Materials, 2014, 67: 3-7.

[11]LI Y, ZHANG S, WANG R J, et al. Effects of carbonation treatment on the crushing characteristics of recycled coarse aggregates[J]. Construction and Building Materials, 2019, 201: 408-420.

[12]FANG X L, XUAN D X, POON C S. Empirical modelling of CO2 uptake by recycled concrete aggregates under accelerated carbonation conditions[J]. Materials and Structures, 2017, 50(4): 1-13.

[13]XUAN D X, ZHAN B J, POON C S. Assessment of mechanical properties of concrete incorporating carbonated recycled concrete aggregates[J]. Cement and Concrete Composites, 2016, 65: 67-74.

[14]PAN G H, ZHAN M M, FU M H, et al. Effect of CO2 curing on demolition recycled fine aggregates enhanced by calcium hydroxide pre-soaking[J]. Construction and Building Materials, 2017, 154: 810-818.

[15]QUATTRONE M, CAZACLIU B, ANGULO S C, et al. Measuring the water absorption of recycled aggregates, what is the best practice for concrete production[J].Construction and Building Materials, 2016, 123: 690-703.

[16]STEINOUR H H. Some effects of carbon dioxide on mortars and concrete-discussion[J]. Journal of American Concrete Institute, 1959, 30: 905.

[17]史才军, 何平平, 涂贞军, 等. 预养护对二氧化碳养护混凝土过程及显微结构的影响[J]. 硅酸盐学报, 2014, 42(8): 996-1004.

SHI C J, HE P P, TU Z J, et al. Effect of pre-conditioning on process and microstructure of carbon dioxide cured concrete[J]. Journal of the Chinese Ceramic Society, 2014, 42(8): 996-1004. (in Chinese)

[18]XUAN D X, ZHAN B J, POON C S. Development of a new generation of eco-friendly concrete blocks by accelerated mineral carbonation[J]. Journal of Cleaner Production, 2016, 133: 1235-1241.

[19]DE JUAN M S, GUTIRREZ P A. Study on the influence of attached mortar content on the properties of recycled concrete aggregate[J]. Construction and Building Materials, 2009, 23(2): 872-877.

[20]LU B, SHI C J, CAO Z J, et al. Effect of carbonated coarse recycled concrete aggregate on the properties and microstructure of recycled concrete[J]. Journal of Cleaner Production, 2019, 233: 421-428.

[21]ZHANG J K, SHI C J, LI Y, et al. Influence of carbonated recycled concrete aggregate on properties of cement mortar[J]. Construction and Building Materials, 2015, 98: 1-7.

[22]LIANG C F, MA H W, PAN Y Q, et al. Chloride permeability and the caused steel corrosion in the concrete with carbonated recycled aggregate[J]. Construction and Building Materials, 2019, 218: 506-518.

[23]SHI C J, WU Z M, CAO Z J, et al. Performance of mortar prepared with recycled concrete aggregate enhanced by CO2 and pozzolan slurry[J]. Cement and Concrete Composites, 2018, 86: 130-138.

(編辑 王秀玲)