二氧化碳回收装置回收率影响因素分析

2021-09-13杨明亮李京嵘

杨明亮,李京嵘,2*

(1.大连石油化工工程公司,辽宁 大连 116031; 2.大连交通大学 环境与化学工程学院,辽宁 大连 116028)

1 二氧化碳回收装置简介

1.1 装置概况

本公司二氧化碳回收装置采用中压吸附精馏这一物理降温的方法对二氧化碳进行液化回收。二氧化碳原料气由上游大连石化公司制氢装置PSA(变压吸附)单元副产提供,制氢装置主要产品为氢气、副产品为解吸气(组分包括二氧化碳、水、氢气、甲烷、一氧化碳等),解吸气的组成会随原料气和产品气的不同而不同。大连石油化工工程公司白土加工厂二氧化碳回收装置于2013年建成投产,装置设计规模为50 000 t/a的二氧化碳回收量,每年开车时间为7200 h左右,投产以来产品质量均能满足工业液体二氧化碳的质量标准(GB/T 6052—93)优级品的指标要求,平均回收率达到80%。

1.2 工艺流程简述

含量为95%的粗二氧化碳气体首先进入缓冲罐经过缓冲分水后送入干燥器中干燥,干燥后的原料气经二氧化碳冷却器冷却、预冷器预冷、液化器液化后进入精馏塔精馏提纯,最后在塔底得到纯度为99.5%以上的工业级液体二氧化碳产品。

在这一过程中,原料气中的水分经缓冲罐冷凝分离和分子筛深度吸附脱除,油分经干燥器内的吸附剂吸附,含量较高的轻组分经精馏塔精馏后由塔顶排出。

整套装置主要分为三个系统,分别是干燥吸附系统、冷冻液化系统、精馏储存系统。干燥吸附系统主要是除去CO2原料气中的水分,轻组分气体杂质;冷冻液化系统是利用氨制冷系统提供冷量对干燥除杂后的气体CO2进行冷冻液化,氨制冷系统同时还为精馏塔提纯提供冷源,为精馏塔塔底再沸器提供热源;精馏储存系统是将液化后的液体二氧化碳中的杂质进一步净化,经精馏分离出液体二氧化碳中绝大部分轻组分杂质,精馏合格产品经精馏塔塔底进入成品储罐。

2 运行数据统计分析

由于二氧化碳回收装置的总体回收率受到原料气状态、环境温度、设备状况及人员操作等多方面因素影响,综合分析这些因素对回收率的影响属于多变量分析,因此采用多组数据单变量分析法,即在其他变量相同或相近的条件下改变其中一项变量,最终分析出改变量对统计结果的影响。

各组数据选取装置相对稳定状态下的运行数据,原料气气量应保持充足且选取的24 h范围内波动较小,由于气源受上游大连石化公司制氢装置生产影响,在生产过程中偶尔会出现原料气量不足的情况,对生产造成一定的影响,因此应最大限度避免装置波动对统计结果产生影响;每一组组内进行对比的数据,其选取日期要临近,以避免环境温度差异较大对分析结果产生影响。A组数据与B组数据之间不做比较。

数据以早上8:00至次日早上8:00为一个分析时段,记录数据为每间隔2 h的实际记录(氨压机吸气压力为每间隔1 h的实际记录),取平均值作为分析对象。

2.1 原料气流量对回收率的影响分析

分析原料气流量因素时选取数据需满足以下要求:原料气气量应保持充足且选取的24 h范围内波动较小,同组内两日原料气流量平均值具有明显差异;应保持环境温度相似、原料气温度相近;原料气纯度在正常指标(93.6%)以上并且相同,避免纯度差异以及较低纯度对装置稳定性产生影响;氨制冷压缩机吸气压力相近,避免制冷系统调节不同的影响。

表1中原料气及环境温度非常接近、化验纯度相同、氨压缩机操作调节压力也近乎相同,其影响可以忽略。A组数据中2019年10月5日流量明显低于23日,B组数据中2020年9月7日流量明显低于23日,因此在纯度达标的情况下回收率存在明显差距,分析结果说明较高数值的原料气流量对提高回收率至关重要。

表1 原料气流量对回收率的影响

2.2 原料气纯度对回收率的影响分析

分析原料气纯度因素时选取数据需满足以下要求:环境温度相似、原料气温度相近;原料气流量处于正常水平并且同组内两日数据相近、纯度在正常工艺指标范围内,且同组内两日化验纯度要有一定差异,避免流量大幅波动以及较低纯度对装置稳定性产生影响;压缩机吸气压力相近,避免制冷系统调节不同的影响。

表2中原料气流量稳定而且数值接近、环境及原料气温度非常接近、氨压缩机操作调节压力近乎相同,其影响可以忽略;A组数据中2019年10月8日原料气化验纯度低于10月16日,B组数据中2020年4月3日化验纯度低于4月13日,最终造成回收率的差异。分析结果说明较高的原料气纯度对提高回收率至关重要。综合实际情况来看原料气纯度低于90%后生产成本上升明显,除非特殊情况,一般应做停机处理,不应低负荷生产[1]。

表2 原料气纯度对回收率的影响

2.3 原料气温度对回收率的影响分析

分析原料气温度因素时选取数据需满足以下要求:环境温度相近,同组内两日的原料气温度差异较大;原料气流量处于正常水平且波动较小,并且同组内两日的数据相近;纯度在正常指标以上并且相同,避免流量大幅波动或者纯度差异以及较低纯度对装置稳定性产生影响;压缩机吸气压力相近,避免操作员对压缩机载位调节不同的影响。

表3中原料气流量稳定而且数值接近、氨压缩机操作调节压力近乎相同、纯度完全相同,其影响可以忽略;A组数据中2019年10月2日原料气温度明显高于10月8日,B组数据中2020年4月1日原料气温度明显高于4月13日,最终造成后者回收率明显高于前者,说明原料气温度越低越有利于回收率的提高。

表3 原料气温度对回收率的影响

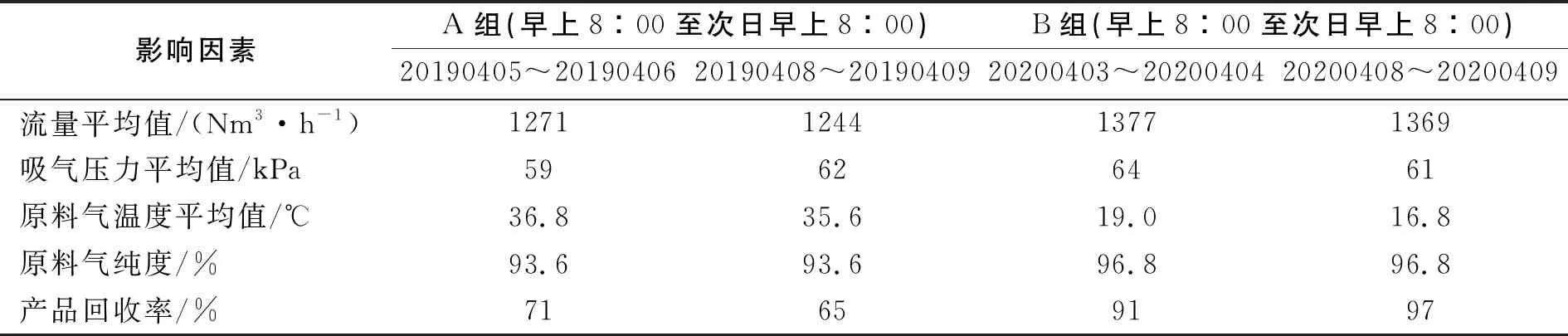

2.4 氨压机吸气压力对回收率的影响分析

使二氧化碳降温液化的液氨是由制冷系统提供的。制冷系统设计为两台螺杆式氨压缩机,一用一备[2]。氨制冷压缩机是装置运行所需冷量的直接提供者。分析氨压机吸气压力因素时选取数据具备以下要求:环境温度相似、原料气温度相近;流量处于正常水平、波动较小并且相近;纯度在正常指标以上并且相同;氨压机吸气压力在正常操作指标范围内且差异较大。

表4中环境温度、原料气温度、流量都非常接近,化验纯度相同,其影响可以忽略;氨压缩机操作调节压力的平均值明显存在差异,甚至个别时段差异明显,A组数据中2019年4月5日吸气压力低于4月8日,B组数据中2020年4月8日吸气压力低于4月3日,分析可以看出在压缩机正常工况范围内,控制吸气压力较低,可以有效提高回收率。

表4 氨制冷压缩机吸气压力对回收率的影响

3 结 论

通过对以上多变量数组定量分析,我们可以在二氧化碳回收装置的日常生产运行中采取以下有针对性的措施,有效提高产品回收率及产量。

1.保持与上游原料气供给单位的沟通,确保原料气流量稳定且尽可能保持较高数值,最好不要低于1300 Nm3/h,流量数值波动较大时要及时将装置的残气自动控制改为手动控制,保持流量稳定。

2.要求上游装置保证原料气纯度,尽可能保持在94%以上。

3.根据季节不同及环境温度的变化及时采取应对措施,保证原料气温度处于较低数值。夏季及时投用冷却器并保证水冷系统运行良好,冬季开启伴热后应在保证防冻凝的基础上尽量调低伴热温度,避免温度过高造成回收率降低。

4.由于本厂氨压缩机是手动控制,所以应该加强操作人员培训和巡检监督,保证压缩机载位处于合适位置,使吸气压力尽可能接近正常范围内的较低值。未来如果进行设备改造升级,可以考虑将氨压机改为自动控制,这样可以更好地提高二氧化碳回收率及产量。

提高二氧化碳回收装置的回收率,既能使原料气更大程度地转化成液态二氧化碳产品,还能有效减少残气的排放,即减少温室气体排放。此外对于缓解本区域内二氧化碳产品供求紧张状况,为企业增加经济效益,都有着重要的实际意义[3]。