中频感应炉耦合式漏电流检测

2021-09-13郭超超

郭超超

江铃汽车股份有限公司 江西 南昌 330001

引言

从理论上讲,中频炉电源是一个不接地的浮地电路,然而事实上,漏到地面的电流不可能没有,其主要原因是冷却水充当了地电流流动的直接媒介以及系统的绝缘性能下降等。中频感应炉工作在高电压、大电流的状态下,这对操作人员的安全提出了更高的要求,其中漏电流的检测是保护操作人员及设备安全运行的关键装置。

1 中频炉工作原理

工厂的三相变压器产生交流电源连接到中频电源进线。经过断路器后的电路首先经过电感后进入由可控硅组成的整流桥,将滤波后的交流电整流成为直流电。直流电进一步经过电抗器,大大减少谐振以减轻对电网和工厂其他设备的谐波干扰。由可控硅组成的逆变桥将直流电逆变为交流电,将工频50 Hz转变为中频(300 Hz-10000 Hz),经过电容电阻吸收后进一步滤波减少谐振,保护电路。变频后的中频交流电供给电容和感应线圈组成的负载(线圈和电容可并联,也可串联),利用感应线圈中产生高密度的磁力线,使金属材料产生涡流,金属自身的自由电子在有电阻的金属体里流动产生热量后熔化。

2 漏电流检测装置

2.1 漏电流检测装置的作用

漏电流检测装置具有对漏电流检测和判断的功能,是控制器进行保护动作的输入信号,它可对漏电流、接地或绝缘进行监视,从而保障系统与人身安全。

2.2 传统的差动式漏电流检测装置工作原理

差动式漏电流检测系统是安装在逆变输出端上,由电流互感器检测。没有漏电流时,从一个逆变导体中流出的电流,必通过另一导体返回。电流互感器上测量不出任何电流差。但是,如果接地或其他故障,在两个导体中流动的电流不能相互抵消,电流互感器即可测出电流差。电流差输入比较电路,比较器将这一电流与漏电流设定值(通常是50毫安培)相比较,超过这一数值时,比较器电路发出跳闸信号,切断系统电源。

2.3 耦合式漏电流检测装置

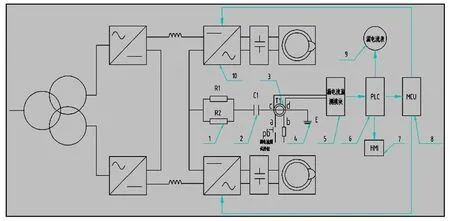

2.3.1 耦合式漏电流检测装置系统框图(图一)

图一 耦合式漏电流检测装置系统框图

2.3.2 耦合式漏电流检测装置主要组成部分及功能

耦合式漏电流检测装置主要有以下几部分组成:电阻(1)、电容(2)、电流互感器(3)、有效接地点(4)、漏电流监测模块(5)、PLC模块(6)、人机交互界面HMI(7)、主控制器MCU(8)、数显漏电流表(9)、电源系统(10)。

电阻(1)采用并联方式,作用是当出现冲击漏电流时,能有效的限制漏电流对耦合电容的冲击,起到保护电容的作用;电容(2)作用是将主电源的直流电源和后端接地点耦合断开,防止干扰的发生;电流互感器(3)作用是将电容和2个电阻之间的漏电流转换成电流信号传递给后端的漏电流监测模块,同时具有测试漏电流检测系统正常与否的作用;有效接地点(4)作用是保证所有设备外围的接地点处于等电位,保证系统局部出现接地时,漏电流能够畅通的返回到检测点,从而保证检测装置监测数据的可控性;漏电流监测模块(5)作用是将系统漏电流信号经过内部放大处理,将信号转换成数字开关量信号和模拟量信号,分别传送到PLC模块与数显漏电流表,报警漏电流设定值可根据实际使用情况在HMI中设定;PLC(6)作用是将漏电流监测模块传送过来的信号,处理后将数据发送给HMI操作界面和MCU主控制器,故障发生时,HMI显示报警画面,MCU关断设备运行;HMI(7)作用是故障发生时,显示报警画面,以便相关人员进行故障分析;MUC(8)主控制器作用是当出现漏电流故障时,关断设备,从而保障人员及设备的安全运行;漏电流表(9)作用是实时显示漏电流值,能给相关人员提供一个参考。

2.3.3 耦合式漏电流监测装置工作原理

漏电流检测装置通过一根导线接入主电源系统,当接地故障、铁水渗漏、系统绝缘性能降低、炉衬过薄、炉衬潮湿等因素引起电流流经大地时,漏电流监测装置能识别出漏电流的大小,漏电流监测模块把电流互感器输入的电流信号经过放大处理,与设定的电流值进行比较,当到达保护动作值时,通知主控制器切断设备。

漏电流检测按钮pb可测试漏电流检测装置是否正常,当按下按钮pb时,a、b两端将接入110V交流电,并导通一个250Ω电阻方式模拟漏电流流过状态,此时,互感抽头c、d端产生的感应电压将传送至漏电流监测模块,并诱发漏电流报警,由此证明漏电流检测系统正常。

2.3.4 耦合式漏电流检测装置与差动式漏电流检测比较

1)耦合式漏电流检测装置大大提升了监测灵敏度,传统的差动式漏电流监测装置响应时间≥100ms,而耦合式漏电流监测装置响应时间可达≤10ms;

2)耦合式漏电流检测安装拆卸方便快捷,传统的差动式漏电流检测装置需要整流变压器中性点接地,而且对安装位置的导电材料直径要求必须小于监测装置的直径,而耦合式漏电流监测装置只需要在检测位置用螺栓把导线连接即可;

3)耦合式漏电流监测装置监测范围广,传统的差动式漏电流监测范围主要是安装位置后端电路,即逆变后端电路,而耦合式漏电流监测装置除了能监测到逆变后端电路,逆变前端一直到整流变压器二次侧都能得到全方位监控;

4)耦合式漏电流监测装置能手动设定报警数值,方便快捷。

4 漏电流故障原因分析及处理

通常情况下漏电流的发生主要是由于绝缘问题引起的,其本质都是绝缘不良引起的,造成漏电流故障的原因有以下几点:

4.1 感应线圈匝间短路

感应线圈漏水、感应线圈绝缘漆脱落、线圈之间的匝间垫片绝缘不良会引起线圈匝间打火,当发生匝间短路时,故障表现为电流较大,工作频率比平常高。当发生此类问题时,应及时焊补好漏水的线圈,线圈要重新刷补绝缘漆,并更换匝间垫片。

4.2 水冷电缆接头漏水

水冷电缆接头漏水会直接导致电源系统对地绝缘不良,发生漏电。此时,应及时关闭电源系统,重新修复漏水的接头。

4.3 接地不良

在筑炉过程中如未将接地探针引出至炉衬材料,则可能发生炉内铁水接地不良的情况,一旦铁水未能正常接地,将对操作人员的安全造成威胁,同时也将影响漏电流检测回路,故筑炉时应严格按照筑炉工艺执行,炉衬筑完后要对其进行检测,发现接地异常时需及时排查处理,以保持系统安全运行。

4.4 冷却水电导率过高

由于电源系统中存在直流高电压,循环水在这个直流高电压的作用下会产生电离子,运行一段时间后该电离子浓度会逐渐升高,当电离子浓度超过要求值,直流高电压就会通过含高浓度离子的冷却水对铜管接头(包括电容器水管接头)进行电腐蚀,冷却水中较高浓度的电离子会使系统绝缘降低,从而导致漏电流报警的发生。为保证冷却循环水在合理的范围内,需定期检测冷却水电导率,电导率需小于10us;如果电导率大于20us,需更换所有去离子筒芯,建议每6个月更换一次去离子筒芯;如果电导率大于100us,需更换全部冷却循环水(或含有防冻液的混合液)及所有去离子筒芯。

4.5 铁水渗漏

炉衬开裂,出水口缝隙增大,炉膛底部侵蚀过薄,铁水过满沸溢等因素都会引起铁水渗漏,当铁水渗漏至线圈层时,熔化的铁水便与感应线圈直接接触,并迅速导致绝缘电阻降低,系统漏电流增大,系统发出漏电流报警并会切断电源。为避免此类事故,在日常生产中,应加强对炉衬及出水口的检查,如发现裂纹或炉衬损毁脱落,应及时进行修补。一旦出现意外,应立即停炉并推出炉衬,检查线圈情况并除去所有渗出铁渣铁屑。

4.6 炉衬过薄

对于中频炉不同的使用厂家来说,其产品结构及筑炉所用的材料不尽相同,因此,要根据各自的实际生产经验进行总结,工艺人员应该定期对炉膛壁厚进行检查与测量,确定炉衬剩余厚度以及是否有横向与纵向裂纹,是否有炉衬剥离的现象等,一般炉膛壁厚为新炉膛的1/3厚度时应考虑重新筑炉,以免事故发生。

4.7 炉衬潮湿

正常情况下,在新炉衬刚投入使用时,炉体内部必定会有少量水汽未能蒸发,故在使用时应时刻关注系统漏电流大小,使用初期及更换炉衬后出现漏电流偏大属于正常现象,系统将随着使用将恢复合理范围内。但在新炉衬使用中也要相应控制功率,防止漏电流超过警戒位,在炉衬水汽充分挥发后系统便可转入正常运行状态。

4 结束语

漏电流检测装置在中频炉中是不可或缺的装置,随着绿色铸造理念的不断深入,中频炉在铸造行业的应用越来越广泛,一套好的漏电流检测装置的应用能保证人员安全及设备安全稳定的运行。耦合式漏电流检测装置相比传统的差动式漏电流检测装置安装更方便,灵敏度更高。