长距离多排顶管直线顶进施工技术

2021-09-13王伟超曹广勇杨俊峰余世祥杨祖兵

陈 平,王伟超,曹广勇,杨俊峰 ,余世祥 ,杨祖兵

(1. 中铁四局集团 第四工程有限公司,安徽 合肥 230000; 2.安徽建筑大学 建筑结构与地下工程安徽省重点实验室,安徽 合肥 230601)

0 引言

随着顶管施工技术越来越成熟,向顶进距离和顶管直径越来越大的方向发展.但面对复杂的环境、地质条件多变,顶管施工仍然存在不少技术难点,给施工带来重重困难[1-2].黄永春基于上海白龙港片区南干线污水治理工程,提出了超大直径混凝土顶管长距离顶进的一系列施工措施[3]. 魏旭峰介绍了超长距离大口径钢筋混凝土顶管管工过程中进出洞、长距离顶进等方面的关键技术[4].李耀良主要研究长距离曲线顶管顶力控制中的一些关键技术措施[5].陈军介绍了沙漠地区大口径长距离顶管工程施工关键技术[6]. 张述霞对市政给排水施工中长距离顶管施工技术进行了研究[7].史培新研究了大直径长距离曲线顶管管幕的施工顶力[8]. 徐伟介绍了超长距离曲线顶管施工的测量技术[9].刘广仁针对复杂地层曲线顶管穿江隧道,提出采用具有破岩能力的泥水加压平衡顶管设备[10].

对于多排平行顶管依次顶进施工而言,因其顶进施工过程中管间土体扰动程度大、扰动次数多,制定合理的施工方案和顶进技术显得尤为重要.但受工程实践限制,公开的文献资料中鲜有对多排顶管顶进施工方案及其顶进技术进行深入研究,以至于在多排顶管在富水砂层依次进行直线顶进施工时难以有类似的工程参考.

针对该问题,以海口市美兰机场二期扩建场外排水工程为背景,确定了顶管机的选型和多排顶管施工顺序,以施工方案确定直线顶进技术,最后根据现场实测数据验证方案的可行性.

1 工程概况

海口市美兰机场二期扩建场外排水工程施工标段位于海口市美兰区美兰机场附近,主要任务为排除美兰机场二期扩建区域、部分机场一期区域、高铁区域及周边区域的涝水.机场雨水管设计重现期为5年一遇,4+026.1~4+535.7段为3孔直径3.5 m顶管,包括工作井及接收井.该工程顶管段管节设计直径为DN 3 500 mm,共计3 390 m(1 356节).

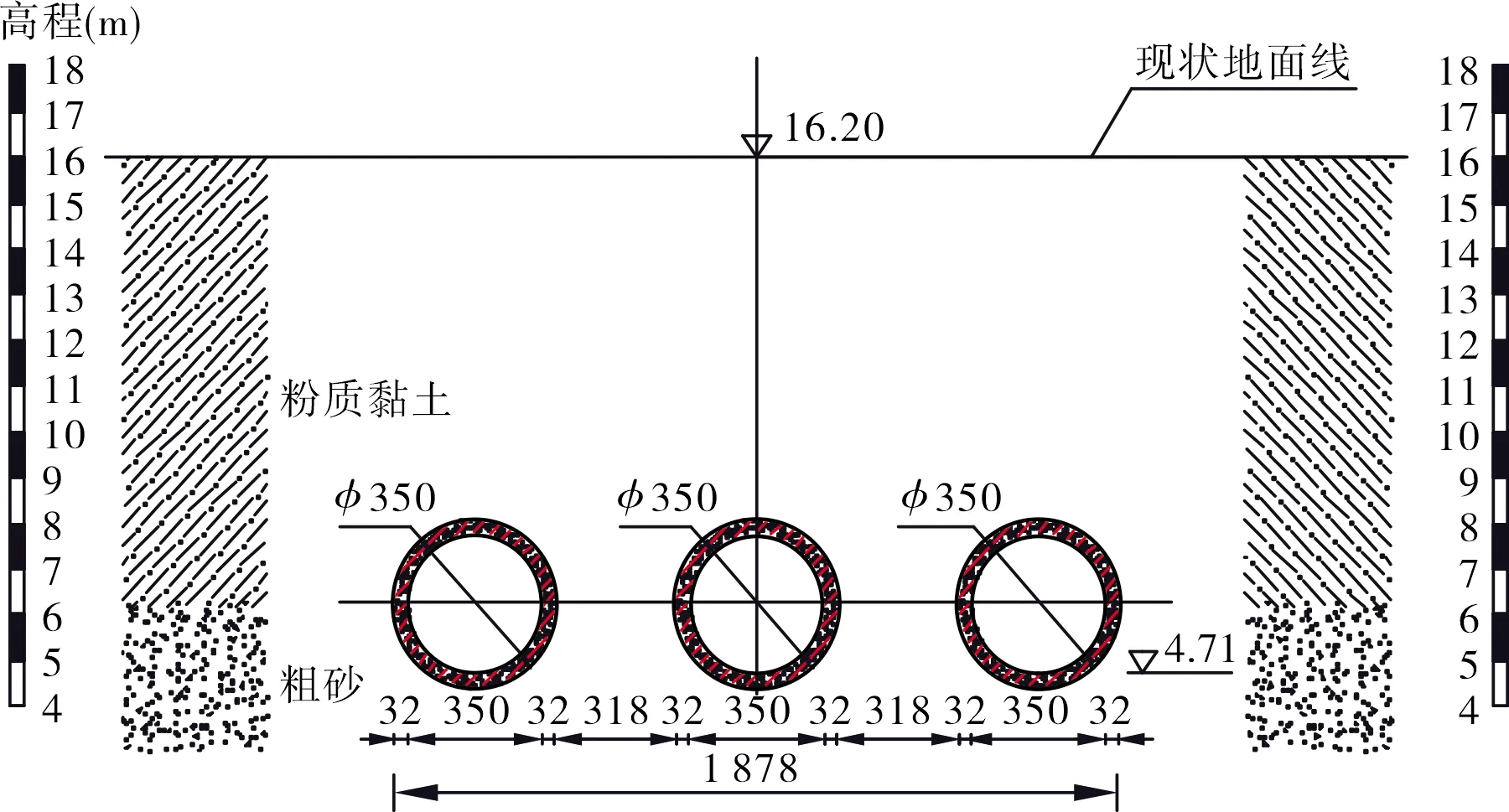

本项目所处地段为火山台地地貌单元,主要岩性以强、中风化玄武岩和粉质黏土、粗砂、生物碎屑砂为主.线路里程4+026.1~4+535.7(4#~5#井)段为顶管段,该段以第8层粗砂作为基础持力层,地质剖面如图1所示.

图1 地质剖面(单位:mm)

2 顶管施工方案

2.1 顶管机选型

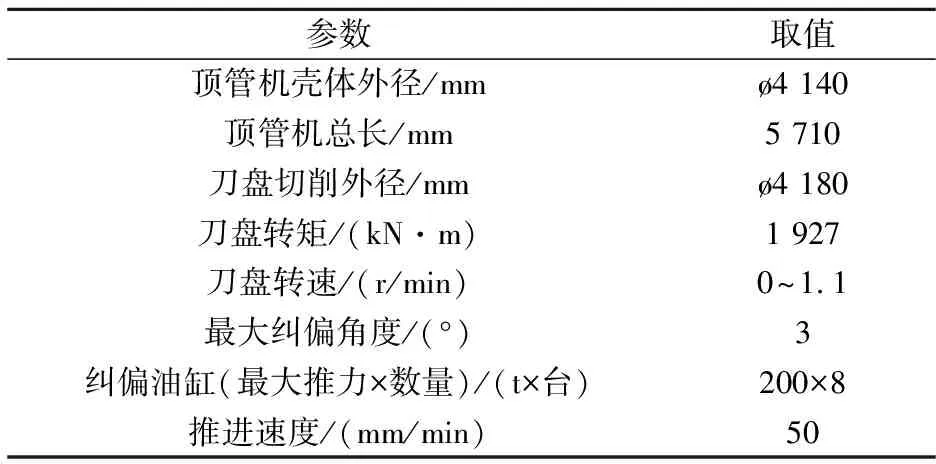

顶管机的正确选型不仅对施工进度有利,还会减小施工过程中产生管涌、流砂、地表下沉等现象的风险.根据设计图纸和地质勘察报告,4#~5#井段主要穿越粉质黏土和粗砂,地层渗透性大,地下水压力较大,稳定性较差.在这种情况下,选择泥水平衡式顶管是安全可靠且经济的方案.考虑到管径为3.5 m,工程沿线路面、周边建筑物安全等级高等情况,最终选择采用全封闭式泥水平衡顶管机,如图2所示.工程实践证明,所选用的泥水平衡式顶管具有控制地表沉陷精度高、施工效率高、适应不同土质条件的特点.主要设计参数如表1所示.

表1 泥水平衡机主要设计参数

图2 泥水平衡顶管机

2.2 多排顶管施工顺序

近些年来有学者对顶管施工引起的土体变形进行了数值模拟[11]。3孔平行长距离顶管施工对土体的扰动不是单个顶管的简单叠加,3孔平行顶管施工时,先顶进管会对后顶进管施工区域土体产生扰动,而后顶进管会在施工过程中对先顶进管产生影响.为了减少或避免对相邻顶管施工的扰动,确保顶管施工安全,采用不同顶进顺序施工造成的影响差别较大.因此,一定程度上合理地选择顶管施工顶进顺序,直接关系到顶管工程施工的成败.利用三维数值模拟对采用不同顶进顺序的顶管施工工况进行计算分析,主要分析不同顶进顺序工况下顶管施工对周围环境、顶管管体间的相互影响,最后依据数值模拟计算分析结果确定最优的顶管顶进顺序.

2.2.1 基本假定

1) 土体被认为是均匀的,连续的,各向同性的.

2) 模型中管片和注浆材料特性均匀,连续各向同性,为理想的材料.

3) 不考虑土体固结和流变对土体的影响.

4) 忽略地下水对管道施工的影响.

2.2.2 计算模型及参数选取

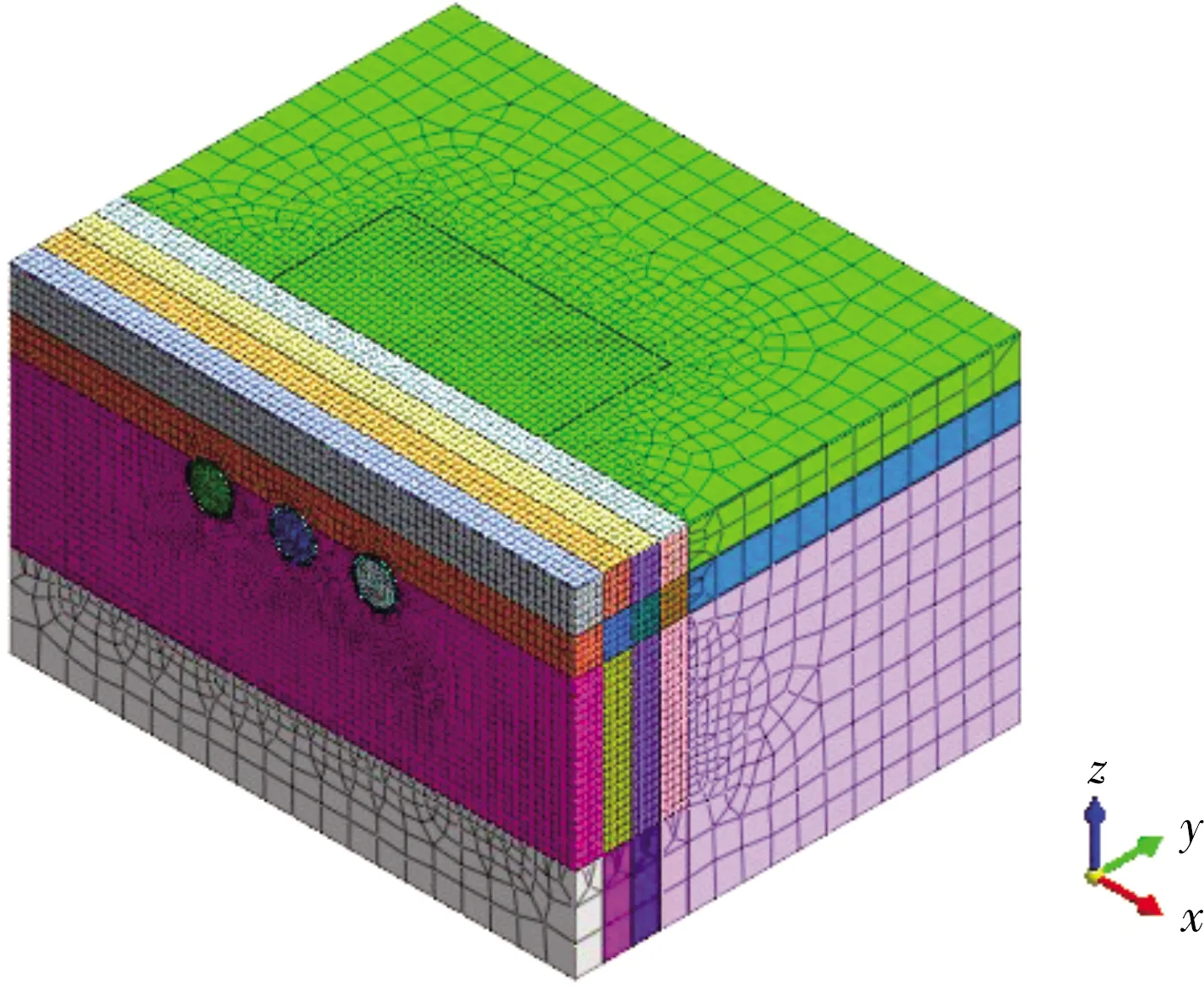

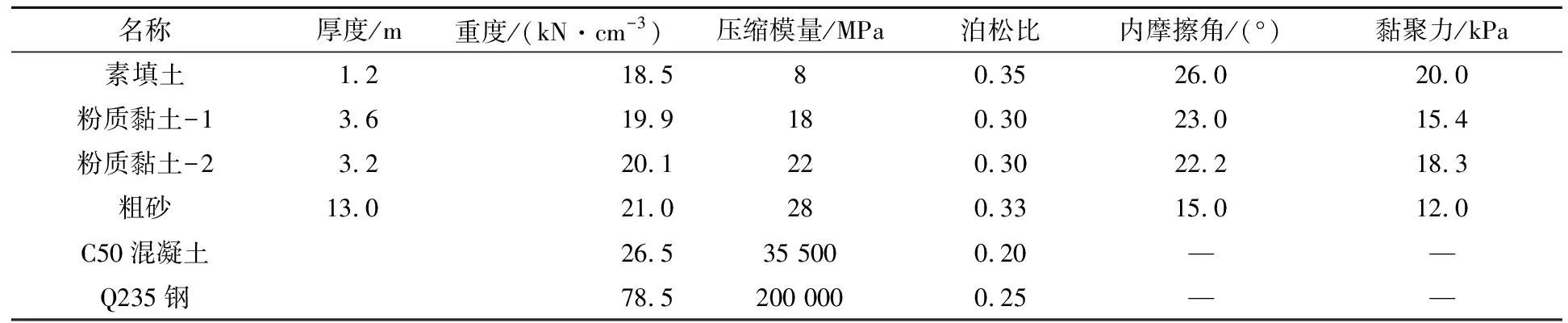

该工程段为3孔直径3.5 m顶管,顶管横向间距3.18 m,埋深为6.85~10.42 m,通过有限元分析软件建立3孔平行顶管三维数值模型.模型尺寸40 m×20 m×30 m,网格数为165 720,外围土体本构模型采用的是摩尔-库伦模型,管节、等代层和顶管机壳采用的是弹性本构模型,外围土体、管节和等代层采用的是3D单元实体,顶管机壳采用2D板单.土体模型上表面取为天然地面,下表面取至土体30 m深处,总体坐标以向上为Z轴正方向,顶管顶进方向为Y轴正向,X轴正向根据右手准则确定.模型整体边界条件为位移边界条件,其中上表面为自由边界,下表面Z方向位移固定,左右边界、前后边界分别固定X、Y方向位移,数值计算整体模型如图3所示.根据地质勘察报告和设计方案,土体及其他材料的参数如表2所示.

图3 数值计算整体模型

2.2.3 数值模拟

考虑到多个顶管同时施工干扰较大,造成土体沉降较大,且不利于控制施工成本,因此不考虑3管同时顶进的的情况,选用1台顶管机按照不同的顺序依次进行施工.为了得到3个顶管按不同顺序施工对地表沉降的影响,得出最优的顶进开挖顺序,根据现场实际条件和已有工程经验,选取3种不同施工顺序工况进行计算分析,工况1为“1-2-3”顶进顺序,工况2为 “1-3-2”顶进顺序,工况3为 “2-1-3”顶进顺序.由于不同工况采取的顶进顺序不同,使得顶管周围土体扰动程度存在差异,顶管在施工过程引起的地层位移及管间相互影响也不尽相同.本文主要分析不同工况施工引起的地层竖向位移情况,3种工况计算完成后地层累积竖向位移变化如图4所示.

表2 模型主要设计参数

(a) 工况1

(b) 工况2

(c) 工况3图4 不同工况下地层累积竖向位移变化(单位:m)

由图4可以看出:1)工况1、工况3为相邻两顶管连续施工,先开挖部分使得相邻开挖部分土体扰动较大,因此相邻顶管连续施工上方土体竖向位移值较大;2)按工况1顺序施工的地表最终沉降最大为-8.98 mm,按工况2顺序施工的地表最终沉降最大为-7.01 mm,按工况3顺序施工的地表最终沉降最大为-8.53 mm;3)顶管施工按照工况2的隧道开挖顶进顺序可以有效的减少土体竖向位移,工况2引起的地表沉降值相对其他工况较小.

综合以上分析,从顶管结构的受力角度来说,2种顶管施工顺序下顶管受力状态差别不大,且顶管结构受力均在安全范围内.从控制地表沉降的角度来说,采用工况2顺序施工引起的地表沉降较小,同时考虑到实际施工带来的影响会放大数值计算的结果.因为3种工况的水平间距、竖向埋深、直径相同,不考虑其影响,主要分析不同施工顺序引起的地层竖向位移情况,故现场施工工序将最优采用工况2的顶管顶进顺序.

2.3 多排顶管施工工艺

本施工方案选用1台泥水平衡顶管机进行施工,采用工况2施工顺序.即采用1台顶管机按照从“4#~5#”方向进行1号孔施工,待1号孔施工完毕后把顶管机从5#井吊出并按照从“5#~4#”方向进行3号孔施工,待1号孔和3号孔施工结束后,把机头从4#井吊出接收井最后进行2号孔的施工,顶管具体的施工工艺如下:

1) 设备安装调试.安装好导轨、后座、千斤顶.工作井净空尺寸8.2 m,导轨架安装时距离洞门口30 cm安装.钢靠背平面应与顶进轴线垂直,钢靠背与工作井井壁密贴.钢靠背安装好后,靠背与工作井井壁之间的小空隙使用砂浆灌注密实.

2) 顶管顶进.为防止洞口水土流失,进、出洞口均采用胶圈、压板止水措施.顶进速度控制在0.8~1.0 m/h,现场根据监控量测结果进行动态调整.

3) 注浆减阻.采用“机头同步注浆和管道跟进补浆相结合”和“先注后顶、随顶随注、及时补浆”的原则,确保注浆效果.

4) 管节安装.管节接口处放置10 mm木衬垫前,缝间用聚氨酯密封膏填充.为防止管节可能出现后退现象,在顶进完成后可以用钢管或者型钢做成钢支撑,支撑在管节与后座之间用以阻止欲后退的管节.

5) 顶管顶进过程中,根据顶力变化大小安装中继间,及时做好轴线测量工作,控制顶进偏差值在可控范围内.

3 多排顶管直线顶进技术

3.1 顶管顶进技术

3.1.1 触变泥浆减阻技术

管道顶进过程中,通过向管外壁压注触变泥浆来降低管外壁与土体之间的摩擦阻力[12].每节管节预留4个注浆孔,分别布置在管节上下各1个,左右方向各1个.

触变泥浆由地面液压注浆泵通过2道管路压送到各注浆孔.在机头处应安装隔膜式压力表,以检验浆液是否到达指定位置,在所有注浆孔内要设置球阀,软管和接头的耐压力为5 MPa.

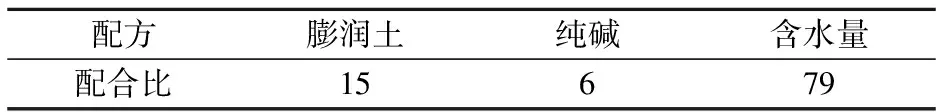

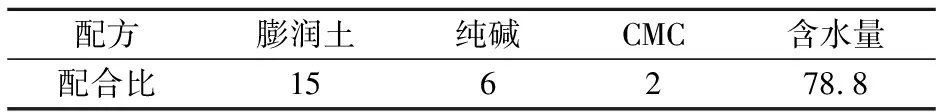

顶管润滑浆注浆用的膨润土必须是天然钠基高黏膨润土,是经过严格的烘干、粉碎、干燥、球磨、过筛等加工工艺而成的半成品.在特殊地段或者是沉降控制较为严格的地段,触变泥浆需添加高分子聚合物等新型材料,以减少地面沉降.普通地段泥浆配合比如下表3,特殊地段泥浆配合比见表4.

表3 普通地段泥浆配合比 %

表4 特殊地段泥浆配合比 %

要控制好注浆压力及注浆量(泥浆套厚度相对应的体积),具体的注浆压力及注浆量根据现场顶进的土质情况进行控制,注浆实际用量要比理论值多,一般可达理论值的4~8倍.根据不同管外径分别计算每米最少注浆量,注浆压力经过计算应控制在0.2~0.3 MPa,通过不锈钢压力表来控制注浆压力.

3.1.2 管道顶进

工作井内设备安装完毕,经检查各部分处于良好状态,即可进行试顶.首先校测设备的水平及垂直标高是否符合设计要求,合格后即可顶进机头,然后安放管节,再次测量标高,确定无误后进行试顶,待调整各项参数后即可正常顶进施工.顶进速度控制在0.8~1.0 m/h,现场根据监控量测结果进行动态调整.

在施工过程中,加强顶管轨迹监控.顶进施工时,主要利用顶管机不断掘进,千斤顶出镐在后背不动的情况下将管道向前顶进.

3.2 顶进方向纠偏及控制

通过观察安装于机头后部示位标靶上激光光点的坐标确定机头的偏差,通过机头纠偏段确定需进行纠偏的角度,调整纠偏千斤顶,对机头进行控制.机头的纠偏效果是否有效,要随管道的顶进和持续观测示位靶的激光坐标来验证纠偏效果.

顶管机顶进时,通过总控制系统获取压力传感器的数值和激光经纬仪的轴线轨迹,当激光经纬仪的轴线曲线和顶管机的实际顶进曲线偏移超过5 mm时,立刻启动纠偏千斤顶进行缓慢纠偏.全程控制顶管机轴线为直线,纠偏过程应保持平稳.同时,也可以通过压力传感器监测的顶管机周围的压力数值,预测顶管机可能偏移的方向,提前做好纠偏准备.

纠偏校正应缓缓进行,每次纠偏的幅度以5 mm为1个单元;再顶进1 m时,如果根据机头的测斜仪及激光经纬仪测量偏位趋势没有减少时,增大纠偏力度(以8 mm为1个单元);如果根据机头的测斜仪及激光经纬仪测量偏位趋势稳定或减少时,保持该纠偏力度,继续顶进,当偏位趋势相反时,则需要将纠偏力度逐渐减小.

4 现场施工效果分析

4.1 高程及中心偏差

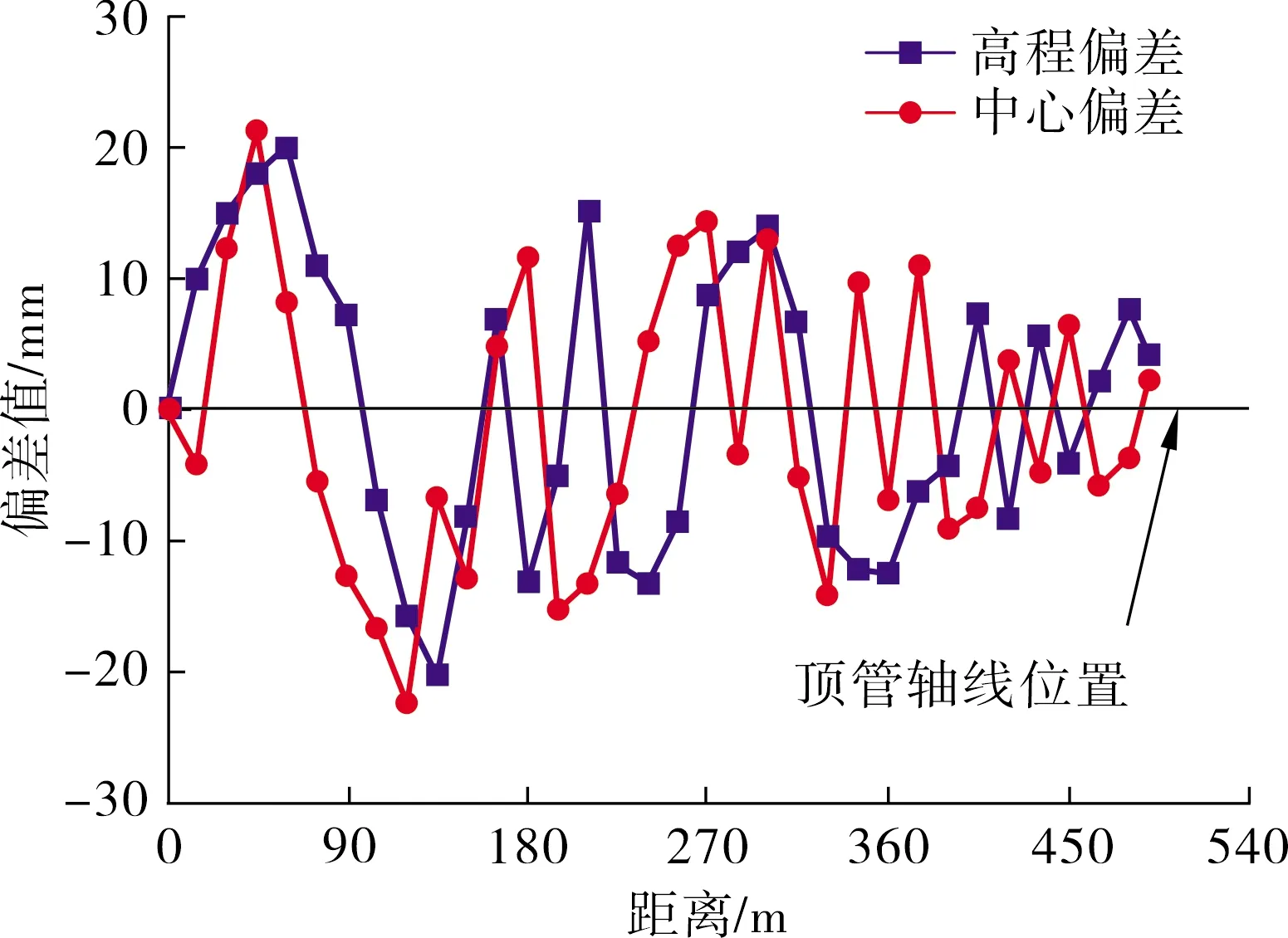

图5为采用本施工方案,现场监测得到的顶管顶进过程中引起的机头高程偏差和中心偏差.由图5可知:随着顶进距离的增加,高程偏差最大值分别为隆起20.1 mm和沉降20.3 mm;中心偏差方最大值分别为向左22.4 mm和向右21.2 mm.高程和中心偏差值刚开始波动较大,但随着顶管的顶进,其高程和中心偏差值逐渐减小趋于稳定,其曲线在顶管轴线位置周围波动,且偏差值在其允许范围内.因此顶管顶进轨迹达到期望的效果,符合直线顶进规律.

4.2 地表变形

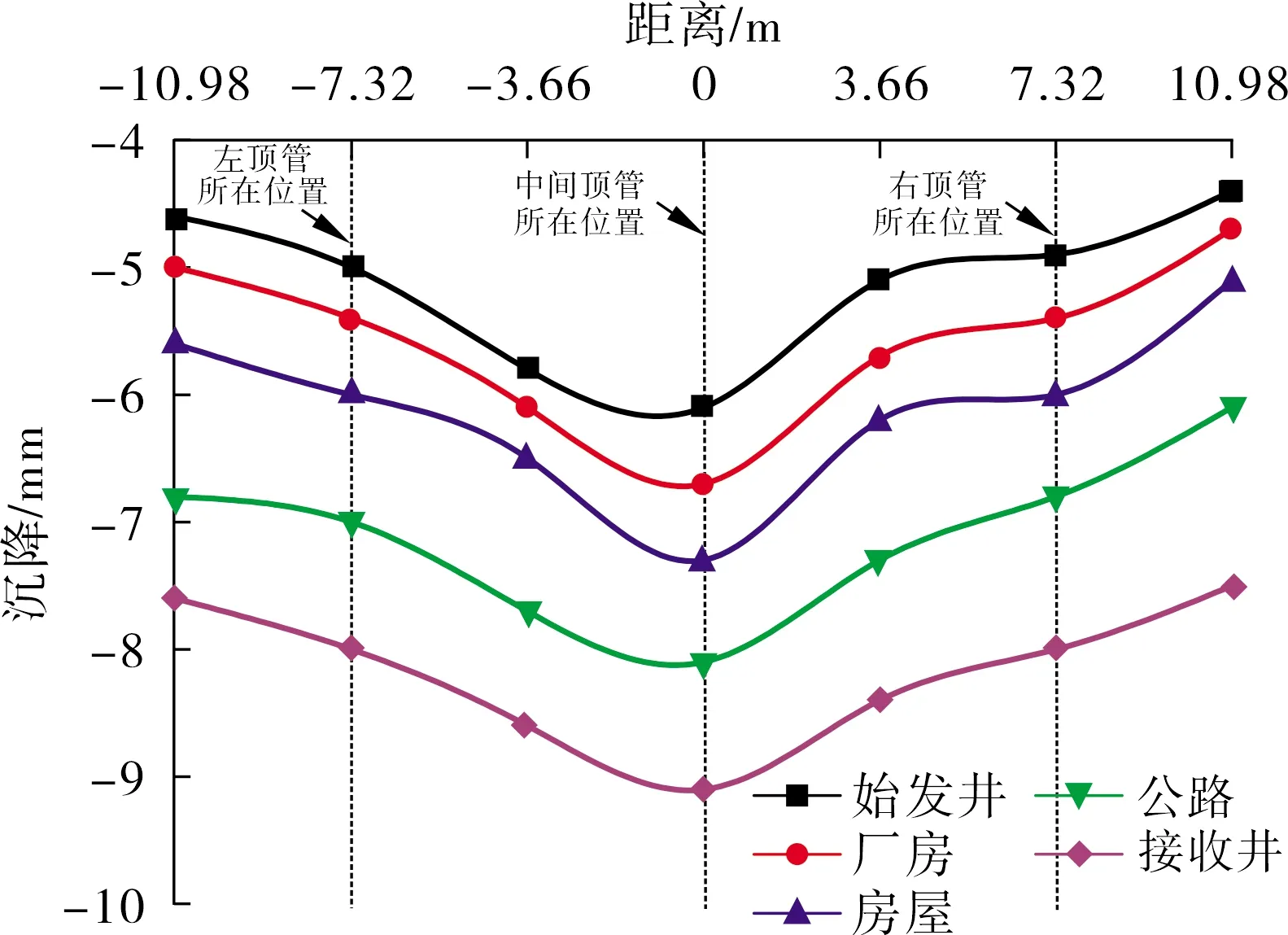

顶管顶进过程中,沿途要经过厂房、房屋及公路,因此本工程在工作井、厂房、房屋及公路周围各横向布置7个监测点.图6为顶管顶进施工结束后,各位置监测点所得的最终沉降值.由图6可知:顶管所经过各个位置的最大沉降值都发生在中间顶管轴线所在位置,最大沉降值分别为始发井6.1 mm、厂房6.7 mm、房屋7.3 mm、公路8.1 mm、接收井9.1 mm,满足施工要求;从横向看,每个位置的沉降值相差不太大,凹起度不高,说明使用本方案达到了良好的效果,减少了近间距多排顶管之间的相互影响.

图5 高程和中心偏差曲线

图6 顶进结束后各位置地表最终沉降曲线

5 结论

1) 在富水砂层区域进行顶管施工时,易采用泥水平衡顶管机,多排顶管施工顺序按工况2顺序造成的地表沉降值最小.

2) 为使顶管保持直线顶进,根据施工工艺设计顶管施工方案可得到顶管顶进技术、顶进方向纠偏及控制.

3) 通过现场监测结果可知,顶管顶进过程中其高程和中心偏差曲线符合直线顶进规律;顶进结束后最大沉降值发生在轴线中心处,各位置横向最终沉降值变化较小,说明该施工方案有助于减少多排顶管顶进时相互间土体扰动影响,可为类似工程提供借鉴.