一种输变电施工多功能导线牵引器

2021-09-13张宏伟

张宏伟

(国网甘肃省电力公司金昌供电公司,甘肃 金昌737100)

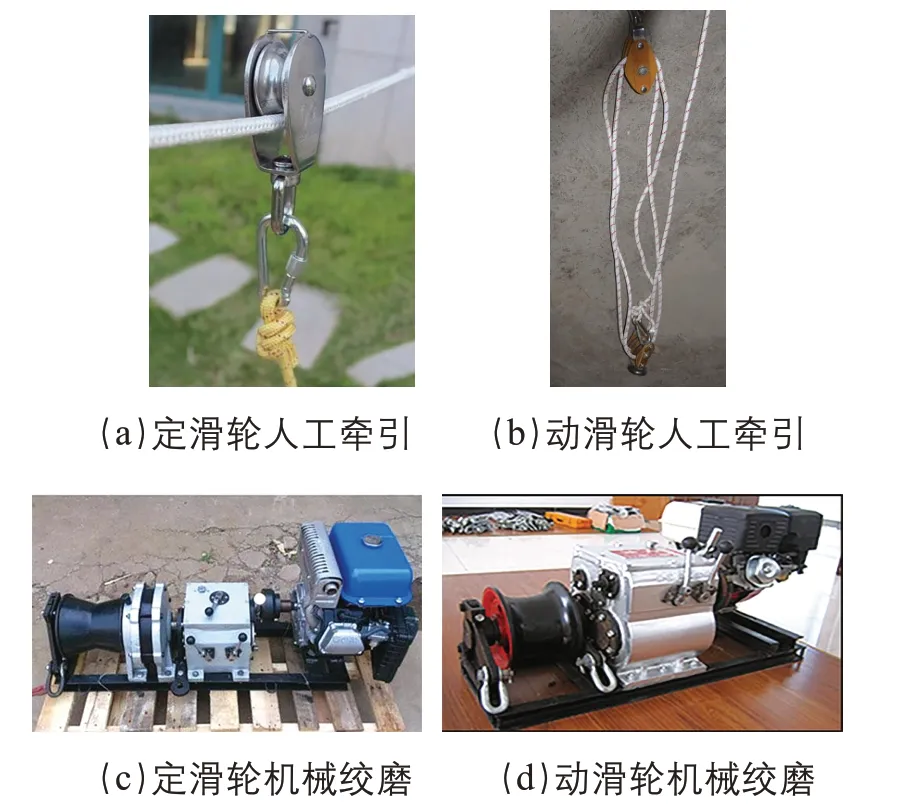

输变电工程施工中,线缆架设时须要利用钢缆对线塔牵引固定,通常利用螺钉直接固定在塔身上[1],须精确确定塔身的锚点以便确定牵引方向,方向落后,安装烦琐,施工难度大。常用的牵引方法主要有[2]:

定滑轮人工手拉绳子。主要是在传递体积小、重量轻的物品时采用。

动滑轮。主要是物品较重时采用。

机械绞磨。主要是人工无法传递物品时采用。

对某单位2019年1064次牵引方式进行统计、分析。具体如下:

定滑轮人工牵引850次、占比79%,主要特点是作业人员体力消耗大,无法牵引重物。

动滑轮人工牵引120次、占比11.1%,主要特点是作业人员体力消耗小,须要高空作业人员携带2组滑轮及牵引绳登塔。

定滑轮人工绞磨53次、占比4%,主要特点是作业人员体能消耗小,须要地面安装绞磨,携带不方便。

动滑轮人工绞磨10次、占比0.9%,主要特点是作业人员体能消耗小,安装烦琐,高空作业人员工作量较大。

定滑轮机械绞磨26次、占比2.4%,主要特点是安装烦琐,不能适应所有场所。

动滑轮机械绞磨5次、占比0.46%,主要特点是安装烦琐,不能适应所有场所。

可以看出,定滑轮人工牵引、动滑轮人工牵引等方式须要多人配合,且无法牵引较重物品。其他方式虽然能牵引重物,但附属设施较多,携带不便,且对使用场所要求较高[3]。如图1所示。

图1 常用牵引方式

对2015—2019年各种绳索牵引方式进行统计。

通过统计显示,定滑轮人工牵引的牵引重量最小,作业人员最少。定滑轮绞磨的牵引重量最大,但需要作业人员较多。

1 设计与论证

1.1 目标与方案

经过充分调查和分析,确定了研究目标。

定性目标。研制一种适应性强、携带方便、动力强劲,能够替代人工的电动牵引辅助作业工具,提升工作效率,减少作业人员。

定量目标。将100 kg重物由地面垂直提升至30 m高处时,作业人员控制在3人以内,时间控制在5 min以内。降至地面时仅须1人,时间控制在2 min以内。

根据上述目标,提出了3个总体方案。如表1所示。

表1 方案设计表

1.2 分析与论证

对上述方案逐一分析、比较,并请一线工作人员结合工作经验和现场实际综合评价,评价标准如下:

牵引至30 m高处的时间控制在1 min以内。

作业人员按最小需量控制,200 kg重物牵引至10 m高处时,只需要2人。

成本费用最低,总造价不超过3000元,单体设备不超过1500元。

总重量不超过10 kg,组装时间不超过120 s。

通过分析、论证,最终确定研制基于电动绞磨驱动的多功能牵引器。

1.3 评估与优化

对拟选方案进一步优化,主要涉及驱动电机、动力电源、电机调速器及主体材料选择等方面。

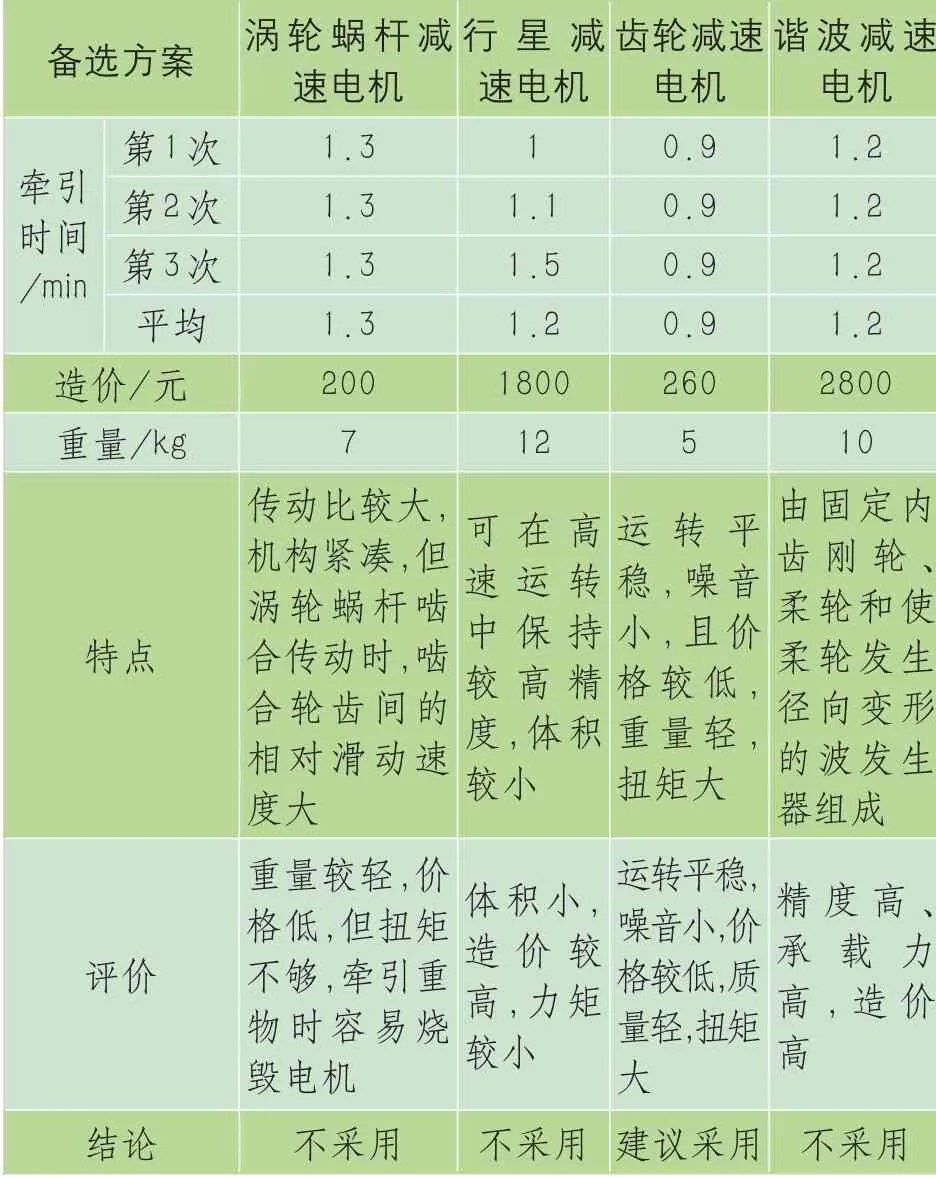

1.3.1 驱动电机选择

驱动电机主要有直流涡轮蜗杆减速电机、直流齿轮减速电机、行星减速电机和谐波减速机等4种方式。按照转速大于30 r/min、重量轻、造价低等标准遴选,如表2所示。

表2 驱动电机选择对比表

同时,进行牵引试验,将100 kg重物牵引至15 m高处,记录用时。

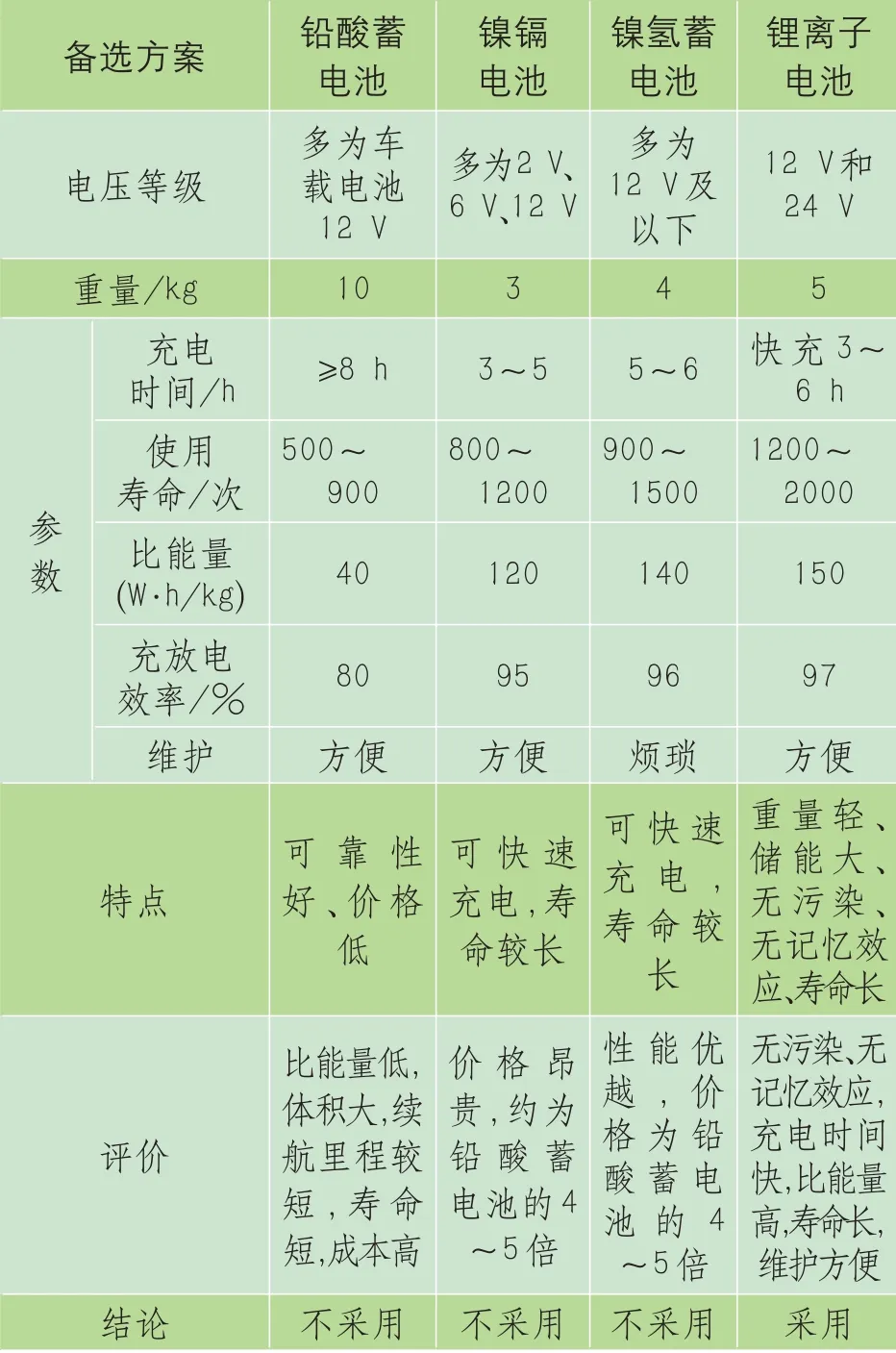

1.3.2 动力电源选择

从电压等级合理、充电速度快、使用寿命长、续航里程强劲、安全稳定、价格适中及重量轻等方面选择,主要有铅酸蓄电池、镍镉电池、镍氢蓄电池和锂离子电池等4种,如表3所示。

表3 动力电源选择对比表

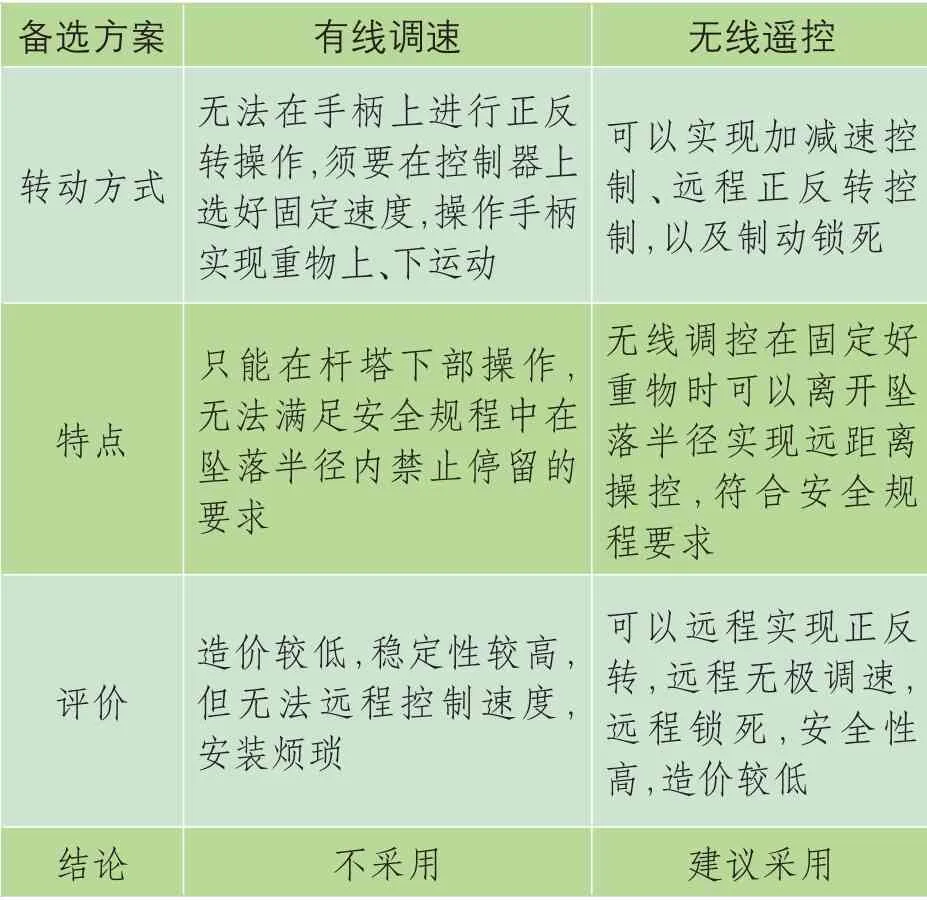

1.3.3电机调速器选择

为实现正反转控制,选择直流电机调速器。

按照电压等级合理、最大电流≤30 A及安全风险低等标准选择调速器方式,有有线调速和无线调速2种,如表4所示。

表4 电机调速器选择对比表

1.3.4 固定方式选择

为适应不同电压等级和不同类型的杆塔,固定方式主要有卡具端子和线夹2种方式。从机械强度、安全性及稳固性等方面综合评估,如表5所示。

表5 固定方式选择对比表

1.3.5 主体支撑材料选择

为减轻设备重量、提高安全性,从机械强度、成本费用等方面选择主体材料,主要有铁质和钛合金材料两种,对比分析如下:

铁质材料。重量15 kg,造价为100元,主要特点是加工制作方便,可塑性强,可以制作各种不同形状,强度较低。20次模拟操作时,出现裂纹或变形。

钛合金材质。重量8 kg,造价为200元,可利用现成电力卡具丝杆制作,材质强度较高。模拟20次操作未发生损坏或断裂。因此,主体支撑材料拟选择钛合金材质。

2 研究与制作

2.1 确定最佳方案

按照以上分析、论证,确定最佳制作方案,如图2所示。

图2 方案设计总框图

2.2 制定计划

根据5W1H原则,制定研制计划表,如表6所示。

表6 研制实施计划表

2.3 设计制作

2.3.1 动力部分

采用齿轮减速电机,如图3所示。经过试验,扭矩符合要求,动能输出稳定持续,正、反转转换灵敏,转速正常。

图3 动力部分加工制作图

经过模拟操作,稳定输出率达到100%,20次牵引操作,最大容许扭矩正常。

此电机满足不同条件下最大容许扭矩要求[4],输出稳定,启停反应灵敏,可快速实现正、反转切换。

2.3.2 动力电源

选用锂离子电池组,外形尺寸为350 mm×270 mm×160 mm、标准电压为24 V、额定容量为120 Ah,重量<10 kg。经过试验,电池组持续放电时间≥10 h,充电电流为10 A,满足要求。

2.3.3 遥控装置

设置直流无线遥控控制器,外形尺寸为160 mm×92 mm×43 mm,输入电压为12~30 V,额定电流为30 A,调速范围为0~100%,PWM(脉冲宽度调制波)频率为21 kHz,电位器阻值为100 kΩ。

经过试验,可以实现远程控制正反转及牵引双速度,停止供电后可以对电机发送锁死信号。接线如图4所示。

图4 无线控制器接线图

2.3.4 主体结构

主体结构尺寸为:卡具丝杆伸缩范围30~60 mm,卡具丝杆螺栓孔距16 mm,地面卡座(长×宽)500 mm×300 mm,线夹尺寸50 mm×20 mm×30 mm,卡具端子直径150~230 mm,螺栓直径16 mm。

为方便安装,卡具丝杆与卡具端子、电机、线夹采用螺栓连接固定。主体结构尺寸准确率100%,主体结构尺寸误差在±10 mm以内。经过试验,机械强度、粗糙度、弯度及间隙等指标均符合要求。如图5所示。

图5 主体结构图

2.3.5 与杆塔连接工具

固定卡具端子与不同型号钢管杆、水泥杆、铁塔100%接触,同时应具有防止滑跑措施,各方位晃动不脱落。

2.3.6 固定螺栓

螺栓主要用于固定卡具丝杆与线夹、卡具端子及底座,不用扳手即可固定,携带方便。同时,要求承重大于10 kN,扭矩满足要求。

对螺栓连接部位进行10次调节、拆卸试验,接触机构与扳手连接牢固,可任意调整,可调率达到了100%。螺栓安装位置正确,用扭矩扳手测量螺栓扭矩满足要求。

2.3.7 电线接头

电线接头及延长线选用10号、4 mm2纯铜线缆,可通过最大瞬时电流为30 A。外壳绝缘部件采用高性能工程塑料。

插头采用航空插头,插接方便,接触稳定、可重复插拔。如图6所示。

图6 电线接头及延长线图

2.4 组装调试

经过试验,整体组装时间为3 min,活动部件转动无卡涩,使用正常,效果良好。组装后,安全、质量、设备、环保等管理部门组织了专题安全、质量、技术和环保认证,结论为合格[5],并获得授权。

3 成果分析

3.1 研究成果

2020年11 月,将多功能牵引器固定到铁塔主材上,在2人配合下垂直牵引100 kg重物至杆塔下横担15 m处,模拟10次牵引操作试验。时间分别为:1.2、1.2、1.3、1.3、1.2、1.2、1.3、1.2、1.3及1.2 min,平均用时间1.24 min。

3.2 效果检查

该多功能电动牵引器总重量10 kg,携带方便。现场168次模拟牵引试验中,该牵引器牵引153次、占比91%,其他方式牵引15次、占比9%。

很明显,多功能电动牵引器使用频次高,起吊效果良好,且适合各种作业场所,实用性很强。

3.3 性能试验

按照规定[6-7],对多功能电动牵引器进行动、静荷重试验,试验结果均合格。

3.3.1 静荷重试验[8]

耐加120 kg重力持续5 min,未发生变形及受损。

3.3.2 动荷重试验[9]

施以1.5倍允许工作负荷,模拟3次操作试验,工具使用正常,活动部件无卡涩。

3.4 效益分析

本科研项目费用主要有材料费、工器具购置和加工制作费等。

总成本=材料费+购买工器具费用+加工费≈1500元/件。

多功能电动牵引器研制成功投入使用后,降低人工费用,节约运维成本。

年节约成本≈300元/天·人×2人×50天=30000元,其中,工作时间按50天/年计算,人工成本按照每人300元/天计算[10]。

4 结束语

输变电用多功能电动导线牵引器借鉴施工塔吊工作原理,适应各类型号钢缆及不同牵引方向,可以根据工作需要组装成不同的功能模块组合或单独使用,实用性强、携带方便、操作简便,一具多用、功能齐全、安全可靠。该工具有效解决了输变电线缆架设时,钢缆牵引方向单一、安装烦琐、难度大等长期困扰施工的难点问题[11],经济性、实用性、安全性、可靠性及便捷性等都很强,可以广泛应用到各电压等级输变电工程和配电网线路施工,推广应用前景广阔。