浅谈含油废弃杂物资源化处理技术

2021-09-13李国政王之学郝燕超

李国政 姜 珊 王之学 郝燕超

(杰瑞环保科技有限公司,山东 烟台 264003)

0 引言

近年来,随着石油、天然气的大面积开发,在油田的生产施工过程中不可避免的产生了大量含油废弃杂物,这些含油废弃杂物主要由油泥、油田原油取样塑料瓶及塑料桶、包装物、生活垃圾及工业垃圾等组成,导致这些含油废弃杂物所含物料种类繁多,含量不一,外形大小差别较大,性质复杂。根据最新的环保政策以及要求,该类物料属于《国家危险废物目录》中HW08/HW49 类危险废弃物,随着这类物料的产生量越来越多,如不能妥善处理,会直接影响人类健康,破坏生态平衡。在法律、环保意识日益增强的今天,该物料的处理迫在眉睫。

1 工艺技术方案比选

目前国内外针对含油废弃物的主要处理工艺包括焚烧法[1-2]、热洗涤法、溶剂萃取法[3]、调质分离法[4]、热相分离法等。1)焚烧法是将含油废弃物进行热分解,经氧化使含油废弃物变成体积小、毒性小的灰渣。焚烧处理法对原料的适应能力较强,废弃物减容效果较好,处理彻底,多种有害物几乎全部除去。但焚烧费用昂贵,过程中还需要助燃剂,为了使燃烧产生的气体达到环保要求,需要投资巨大的除尘及气体净化设备。焚烧过程的控制要求非常高,如控制不好将产生大量的气体排放到大气中,造成二次污染。2)热洗涤法主要用于含泥沙多颗粒大的含油污泥的处理。一般以热碱水溶液反复洗涤,再通过气浮实现固液分离。热洗涤法能量消耗低,费用不高,是目前研究较多的含油污泥处理方法,但该方法存在药剂二次污染问题,而且对于种类繁杂多样的含油废弃杂物的处理也不适合。3)溶剂萃取法是根据“相似相溶”原理,利用萃取剂将含油污泥溶解,经过搅拌和离心后将大部分有机物和油从泥中提取出来,然后回收萃取液进行蒸馏,把溶剂从混合物中分离出来循环使用,回收油则用于回炼,一般用于处理泥沙多、颗粒小、含油10%~20%的含油污泥。但该方法成本较高,不同的物料需要配置不同的溶剂。针对含油废弃杂物的处理该工艺方案不适合。4)调质分离法主要用于处理含水较高的含油污泥,通过加入各种药剂破坏污泥的稳定性,将油从污泥表面剥离下来,降低含油污泥的黏度,然后在离心力作用下使含油污泥实现油、水、泥的三相分离。调质分离法设备占用空间较小,无二次污染,可回收原油,但使用范围受限且成本也较高,不适合用于处理含油废弃杂物。5)热相分离法是近年来在国内外普遍采用的资源化无害化处理方法,目前在含油污泥中的应用研究较多[5-6],是指采用间接加热的方式,使含油废弃物在无氧条件下根据沸点、裂解温度的差异,逐渐实现受热挥发,最终实现无机固相与有机质和水的彻底分离。无氧的加热环境可以有效地避免二噁英的产生,不存在含油废弃物燃烧,不受限于原料热值,且在回收油资源方面具有较大优势,因此受到广泛关注,逐渐成为处理含油污泥的主流技术。

综上所述,通过对多种工艺方案的对比,焚烧法和热相分离法适合处理含油废弃杂物。相比焚烧法,热相分离法具有无氧、吸热、可资源回收、二次污染小、投资低等优点,综合评估采用热相分离法处理含油废弃杂物。

2 含油废弃杂物资源化处理技术方案

2.1 间歇热相分离工艺流程

针对含油废弃杂物所含物料种类繁多,含量不一,外形大小差别较大、性质复杂、筛选破碎处理困难等特点,采用续批式的间歇热相分离工艺,即将含油废弃杂物按批次间歇处理,一批次处理完成后再处理下一批次。

间歇热相分离工艺流程如图1 所示:1)按照间歇热相分离设备的单批次处理能力将待处理含油废弃杂物通过进料设备输送进间歇热相分离设备中,进料完成后密封间歇热相分离设备。2)向间歇热相分离设备中通入惰性气体置换设备中的空气,使待处理含油废弃杂物处于无氧环境下。3)对间歇热相分离设备进行间接加热,热量通过间歇热相分离腔体间接传递给物料。4)随着温度的不断升高,含油废弃杂物的各组分根据沸点、裂解温度、反应时间等不同,逐渐受热挥发,与无机固相实现分离,加热温度和时间灵活可控。5)从间歇热相分离设备中挥发出来的混合气通过工艺管道进入换热设备中,与冷却液进行间接热交换,冷凝成油和水。6)与混合气进行热交换后的冷凝液进入散热器中进行散热,散热后的冷却液再次输送至换热设备中与混合气进行热交换,实现循环冷却。7)换热设备中冷凝下来的油水混合物进入油水暂存箱中,通过泵送系统泵送至沉降分离罐中,并分别回收沉降分离后的油和水。8)混合气中未被冷凝下来的不凝气通过工艺管道输送至间歇热相分离设备的燃烧系统中,作为补充燃料回收利用以节省天然气的消耗。9)未被间歇热相分离设备燃烧系统利用的富余不凝气进入废气燃烧室中进行燃烧处理。10)间歇热相分离设备燃烧系统和废气燃烧室产生的高温烟气经过喷淋降温处理合格后通过烟囱排放。11)加热反应结束后,对间歇热相分离设备进行降温,并向间歇热相分离设备中通入惰性气体置换残余的不凝气体,将残余的不凝气体通入废气燃烧室中进行处理,降温后的固相通过出料设备输送出间歇热相分离设备。12)每次作业经过进料-加热升温-保温-降温-出料的过程,续批式作业。

图1 间歇热相分离工艺流程图

2.2 间歇热相分离核心设备

根据间歇热相分离工艺流程要求设计核心设备,主要包括间歇热相分离设备、换热设备、废气燃烧室、散热设备、中控设备、进出料设备、沉降分离罐。1)间歇热相分离设备:采用回转式大容积炉体、大炉门设计,不受物料粒径限制,满足筛选或预处理困难的含油废弃杂物处理要求;燃烧系统设计可回收利用物料处理过程中产生的不凝气,将不凝气作为替代补充燃料,节省天然气的消耗;设计本地机械仪表和远程电子仪表双监控,可实现远程监测物料处理过程及自动控制。2)换热设备:将换热器、不凝气净化装置、泵送系统、工艺管道等集成在1 个橇块内,实现模块化、橇装化设计,占地面积小,安装快速。3)尾气处理设备:将喷淋塔、泵送系统、风机、管道等集成在1 个橇快内;设计有药剂喷淋及填料,保证尾气处理合格排放;配置废气燃烧室,处理多余的不凝气,避免直接排放到大气中。4)散热设备:采用闭式冷却系统,冷却液循环使用消耗少。5)中控设备:采用多重连锁保护,可视化人机界面操作,集成了所有设备的启停、作业过程中的数据采集和监控,实现作业过程的高度自动化控制。6)进出料设备:间歇热相分离设备大腔体、大炉门设计可满足多种进料方式,根据物料形式的不同可采用液压推料机、皮带输送机、螺旋输送机、工程机械等进行进料;出料设备采用密闭出料设计,通过输送机将固相渣料从间歇热相分离设备中输出,并可远距离输送至渣仓中存储。7)沉降分离罐实现回收的油水混合物的沉降分离,分别回收油和水,实现含油废弃杂物中油和水的资源化回收。

2.3 间歇热相分离工艺技术方案优势

采用间歇热相分离工艺技术处理含油废弃杂物具有如下优势:1)与要求待处理物料粒径大小相对均匀、物料组分性质相对稳定的连续热相分离设备相比,间歇热相分离工艺技术和设备不受待处理物料粒径、组分的限制,对物料的适应性更高,不需要配备复杂的筛选破碎预处理设备。2)含油废弃杂物由于物料种类繁多、性质复杂,有的组分需要加热反应时间很长才能使有机物完全裂解,从而与无机固相分离,而连续热相分离设备作业时物料在设备内的反应停留时间有一定的限制。相比连续热相分离设备,间歇热相分离设备对物料反应停留时间没有限制,可一直到物料反应完全结束。3)间歇热相分离工艺技术可将含油废弃杂物中的有机物转化为燃料气、燃料油和无机固相为主的存储性能源,实现含油废弃杂物额资源化利用。4)间歇热相分离工艺技术由于是无氧或缺氧分解,尾气排放量少,有利于减轻对大气环境的二次污染。5)间歇热相分离工艺技术是在无氧或缺氧环境中使用的,不存在含油废弃杂物燃烧的问题,不受限于原料热值,对含油废弃杂物中热值较高的组分可以很好地进行处理。

3 间歇热相分离技术处理含油废弃杂物的实际应用案例

南方某危废处理站利用间歇热相分离设备处理有原油罐清罐油泥、落地油泥(含编制袋、塑料等杂物)、炼厂三泥、油基钻屑及其他含油废弃杂物的混合物料。现场间歇热相分离成套设备布局如图2 所示,主要包括2 台间歇热相分离设备、2 台换热设备、1 台散热设备、1 台尾气处理设备、1 台废气燃烧室、1 台中控设备、1 套进出料设备。2 台间歇热相分离设备交替错峰作业,共用散热设备、尾气处理设备、中控设备、进料设备,并实现不凝气的互用以节省燃料。

图2 间歇热相分离成套设备布局图

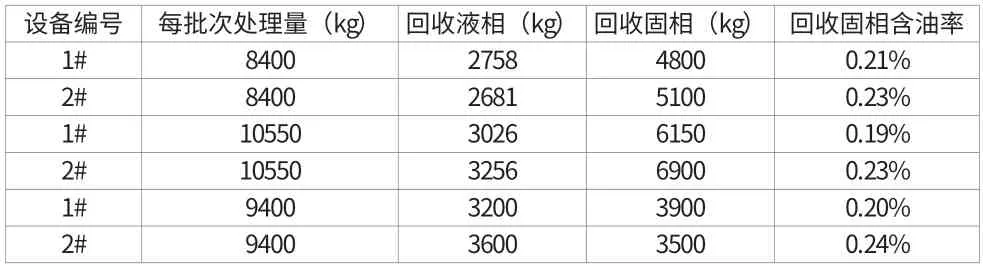

现场作业相关数据见表1。综合上述表1 作业数据分析,2 台间歇热相分离设备交替作业6 批次,可很好地处理含油废弃杂物,资源化回收液相和固相,处理后固相含油率小于0.3%,满足客户要求。因每批次物料的含油率、含水率、含固率有差异,而公用工程(天然气、水、电)消耗量与物料的属性密切相关,该客户处平均每吨含油废弃杂物的天然气消耗量约64 Nm³,水消耗量约16kg,电消耗量约39kW·h。回收固相如图3 所示,回收油相如图4 所示,回收水相如图5 所示。

图3 回收固相

图4 回收油

图5 回收水

表1 现场作业数据表

4 结语

随着含油废弃杂物的逐渐增多,环保政策的日趋严格,安全可靠的处理含油废弃杂物势在必行。该文针对含油废弃杂物所含物料种类繁多、含量不一、外形大小差别较大、性质复杂、筛选破碎处理困难等特点,研究了间歇热相分离工艺技术方案资源化处理含油废弃杂物的可行性,并研发了相关的成套设备。通过间歇热相分离成套设备在客户现场的实际作业,验证了间歇热相分离工艺技术既可减少该类非常规含油废弃物料,又可将回收的燃料油和固体渣料进行资源化处理,从而带来额外的经济效益,作业过程中还可利用回收的不凝气体作为补充燃料以减少常规燃料的消耗,是目前资源化处理物料种类多样,难以筛选或预处理的含油废弃杂物的最经济的选择。