铁路通用敞车装运35t敞顶箱装载加固装置设计及受力分析

2021-09-13冯自强

冯自强

[摘要]随着“公转铁”进一步深化,使用35t敞顶箱装运散粮成为一种经济快捷的运输方式。由于70t敞车车内尺寸较长,装载两个35t敞顶箱后,在纵方向上将会有近1m的空隙,为了确保35t敞顶箱运输安全,防止运输过程中敞顶箱发生碰撞损、偏载等事故,装车时采取制作木框的方式进行加固。通过分析敞顶箱在铁路运输过程中的受力对木框各部件的影响,确定木框的每个部件最小规格标准,以降低装载加固材料成本,提高装载加固效率,节省不必要的装载加固费用,提升铁路运输的市场竞争力,最终达到提高经济效益的目的。

[关键词]铁路运输;敞顶箱;加固装置;受力分析

[中图分类号]U294.25[文献标识码]A[文章编号]1005-152X(2021)12-0112-06

Design and Force Analysis of Loading and Strengthening Device for 35-ton Open-top Container Used on General Railway Gondola Cars

FENGZ iqiang

(China Railway Wuhan Group Co.,Ltd.,Zhumadian Train Depot,Zhumadian 463000,China)

Abstract:With the advancement of the “highway- to- railway transfer”campaign,the 35t open- top box gains popularity as an economical and fast means for bulk grain transportation. Since a 70t gondola can accommodate two 35t open top boxes lengthwise and still leave a nearly 1m gap between the boxes,in order to ensure in- transit safety of the 35t open top boxes and prevent them from collision or skewing,etc.,wooden frames are often used to fix and reinforce the boxes. By analyzing the influence of the force of the open-top boxes on the components of the wooden frame during railway transportation,we determined the minimum specification for each component of the wooden frame for the purpose to reduce the cost of loading and strengthening,improve loading and strengthening efficiency,save unnecessary loading and strengthening expenditures,enhance the market competitiveness of railway transportation,and ultimately achieve better economic benefits.

Keywords:railway transportation;open top box;strengthening device;force analysis

0引言

每年夏季鐵路都会迎来小麦运输旺季,铁路装载小麦运输的常用方式有三种:一是将小麦打包使用棚车装运,按成件包装货物运输;二是使用散粮专用集装袋敞车装运,按散堆装货物运输;三是使用敞顶箱装运,按集装化运输。其中,敞顶箱因装卸方便、作业快捷、装卸地点灵活,相比棚车和敞车装运具有安全性高、装卸效率高等优点,成为货主最受欢迎的散粮装载方式。敞顶箱最理想的运输方式是使用专用平板或两用平板直接装运,无需任何加固就能保证运输安全,且能够有效地降低货主运输成本。但实际装运过程中,受各地同时装箱量大,专用平车和两用平车难以调配等多种因素影响,促使70t 敞车装载敞顶箱成为另一种行之有效的方式。但是,这种方式需要设计一种专用的加固装置才能保证运输安全。本文通过现场调研、理论分析和计算,结合实际设计出一种通用装载加固装置来保证敞顶箱运输安全。

1敞顶箱铁路运输装载加固强度计算及装载加固装置设计

以车型C70E为例,计算分析过程中需要用到的参数如下:自重24t,载重70t,车内长13 000mm,内宽2 890mm,内高2 150mm,转向架中心距9 210mm,地板面至轨面高1 083mm,空车重心高1102mm[1].

35t敞顶箱参数:长6 058mm,宽2 550mm,高2 896mm,重35t(含篷布、支撑杆、装载加固装置)[2]。

1.1单个敞顶箱装载加固强度及稳定性计算

(1)纵向惯性力(刚性):

T=t0×Q=(26.69-0.13Q总)Q=[26.69-0.13×(24+70)]×35=506.450kN

式中:t0—每t货物的纵向惯性力,单位:kN/t;

Q总—重车总重(即车辆和所装货物的总重),单位:t;

Q—货物重量,单位:t。

(2)橫向惯性力(按最大偏载100mm计算):

式中:n0—每t货物的横向惯性力,单位:kN/t;

a—货物重心偏离车辆横中心线的距离,单位:mm;

1—负重车转向架中心距,单位:mm。

(3)垂直惯性力(按最大偏载100mm计算):

(4)风力:

W=qF=0.49×6.058×(2.896-2.15)= 2.214kN

式中:q—侧向计算风压;受风面为平面时,q=0.49kN/m2,受风面为圆球体或圆柱体侧面时,q=0.245kN/m2;

F—侧向迎风面的投影面积,单位:m2。

(5)摩擦力:

纵向摩擦力:

F纵=9.8μ=9.8×0.3×35=102.900kN

横向摩擦力:

式中:μ——摩擦系数,取0.3(钢板与钢板)。

(6)敞顶箱倾覆的稳定系数:

在纵向:

在横向:

式中:a—货物重心所在横向垂直平面至货物倾覆点之间的距离,单位:mm;

b—货物重心所在纵向垂直平面至货物倾覆点

之间的距离,单位:mm;

h—货物重心自倾覆点所在水平面起算的高度,单位:mm;

h风—风力合力作用点自倾覆点所在水平面起算的高度,单位:mm。

敞顶箱在纵向和横向两个方向的倾覆力矩小于稳定力矩。因此,在运输过程中敞顶箱不会发现倾覆现象。

(7)敞顶箱水平移动的稳定性:

纵方向:

横方向:

敞顶箱在纵向和横向两个方向会发生水平移动,需要对敞顶箱进行加固,才能确保运输安全[1]。

1.2敞顶箱装载加固装置设计原则

为了保障运输过程的安全性,提高敞顶箱铁路运输的竞争力,敞顶箱装载加固装置的设计应遵循安全性原则、易操作性原则和经济性原则。

(1)安全性原则。安全可靠是敞顶箱加固装置设计的最基本要求,也是决定方案是否可行的关键因素。如果安全性差,在运输过程中敞顶箱发生碰撞,造成损伤车辆和箱体、偏载等事故的发生,不仅影响铁路正常运输,也损害货主利益。涉及运输安全的主要因素包括加固装置结构强度、运行过程中的货物稳定性和惯性力大小等。考虑到运行工况的复杂性和不确定性,敞顶箱装载加固装置的最小应力必须符合《铁路货物装载加固规则》的要求。

(2)易操作性原则。易操作性不仅是衡量方案是否适应现场实际装载加固作业的重要指标,也会直接影响敞顶箱的装卸运输效率。在保证安全可靠的基础上,还须考虑易操作性,要避免过于复杂的结构,尽可能简单化,减少不必要的人工作业环节,从而降低现场实际加固装置制作难度。因此,在设计时还必须考虑加固装置的易操作性,如果只考虑装载加固强度就会造成装载加固难度高、装卸车作业困难或装卸效率低下等不利于提升铁路运输效率的问题。

(3)经济性原则。运输市场的多元化使得各种运输方式的竞争日趋激烈,如果在设计时忽视了经济性原则,往往意味着现有货源的流失。因此,在保证安全性和易操作性的基础上,还需从货主经济效益出发,尽可能使装载加固装置的原料购买方便且用材最省。因此,在设计、评估加固装置时不仅要考虑到铁路自身综合效益,还要为货主的利益着想,尽可能设计综合费用最低,制作简单,安全性高的方案,实现铁路与货主“共赢”,才能最大程度提升敞顶箱铁路运输的市场竞争力[3]。

1.3装载加固装置基本结构设计

敞顶箱在运输过程中,在纵横两个方向都会发生水平移动,为了方便现场作业人员装载加固,采取支撑的方式来防止其发生水平移动。在保证装载加固结构强度,满足安全性、易操作性、经济性前提条件下,结合本地实际使用木材制作专用的装载加固装置是一种经济合理的方式,且能有效减轻装置重量,降低加固装载制作难度。

加固装置基本结构以条型或圆形木料为主,最简单的设计方案为在横向上用方形木块在重心位置进行支撑,纵向上用两根木条进行支撑,同时使用铁钉两根定位木条固定,以防止纵垫木在运行过程中转动,从而导致纵支撑失效,如图1所示。只要保证足够的结构强度,该设计方案能够有效防止敞顶箱在运行和调车作业过程中发生位移。

1.4装载加固作业过程中的误差分析

敞顶箱吊装入70t敞车后,加固作业人员在两侧敞顶箱中心位置放入预先制作好的横垫木,然后再打开敞车中门在敞顶箱两侧放置二根纵垫木,用钉子固定定位木条。在理想状态下,只要保证横垫木、纵垫木、定位木条的应力强度能够满足列车在运行和调车过程中所受的力,就能保证敞顶箱运输安全。

然而,在现场实际装卸和加固作业过程中,因作业人员个体差异导致每次装载加固与理想情况出现偏差。主要表现在:敞顶箱吊放的位置不可能绝对居中,每次装载完毕后,敞顶箱左右两侧空隙距离完全不同;加固材料会因为货主每次购买的木料不同,其物理性能和应力强度不同;在制作过程中对装载加固装置尺寸的测量也会因作业人员不同出现随机偏差,放置横垫木位置也会随机性偏离重心位置,等等。要确保运输安全,就必须把这些因素考虑进来,进行综合分析,设计装载加固装置通用标准,制定每个部件的最低强度标准。在保证安全的同时,也节省了装载加固材料费用,方便作业人员制作和加固[4]。

经综合分析,在作业过程中影响装载加固结构强度的主要因素有三点:木材物理性能、横垫木偏离量、作业人员的业务水平差异。

2敞顶箱在运输过程中的受力分析及装载加固装置结构强度

在实际运输过程中,除重力外其它的作用力均为变力,大小方向随着运行条件不断变化,不同的工况下,加固装置的各部件受力不同。因此,需要对敞顶箱受力进行分析,才能确定装载加固装置各个部分的受力强度。在理想状态下,使用70t敞车装运两个35t敞顶箱即是轴对称,又是中心对称。在进行力学分析时,只需要分析一个敞顶箱一侧的受力情况,就能通过对称分析得出敞顶箱相对另一侧的受力情况。因此,只需对一个敞顶箱运输途中进行力学分析,就能确定加固装置的各部件强度。

2.1敞顶箱装载加固装置的受力及强度分析

纵垫木受到定位木条的约束,在保证足够强度条件下无法发生位移,而横垫木因作业空间小难以使用定位木条固定,在运输过程中有可能会发生位移。因此,横垫木的位置是一个变量,会因位置的偏移导致纵横两个方向的加固强度发生变化,从而影响敞顶箱的运输状态。因此,需在适当的假定条件下才能进行力学分析,计算装载加固装置各个部分所需的加固强度。为了方便分析,特作以下假设:

(1)横垫木在运输过程中不受摩擦力的影响,仅受到定位木条的约束,可在敞顶箱侧端任意位置。纵垫木受到定位木条的约束,其位置不会发生变化;

(2)所有木材均为刚体,不计算自重,在分析时将其简化为薄片,且接触点能完全与箱体贴合;

(3)当敞顶箱受到横向惯性力时,反方向的一侧横垫木支撑作用失效,无法产生支撑力;

(4)敞车与敞顶箱在垂直方向的接触均为光滑接触,在力学分析时只考虑敞顶箱与车地板的摩擦力以及敞车与敞顶箱之间的约束力;

(5)因先测量,后制作,导致所有支撑横、纵垫木与敞顶箱和敞车均有一个细小的缝隙;

(6)将纵方向定义为左右方向,横方向定义为上下方向。

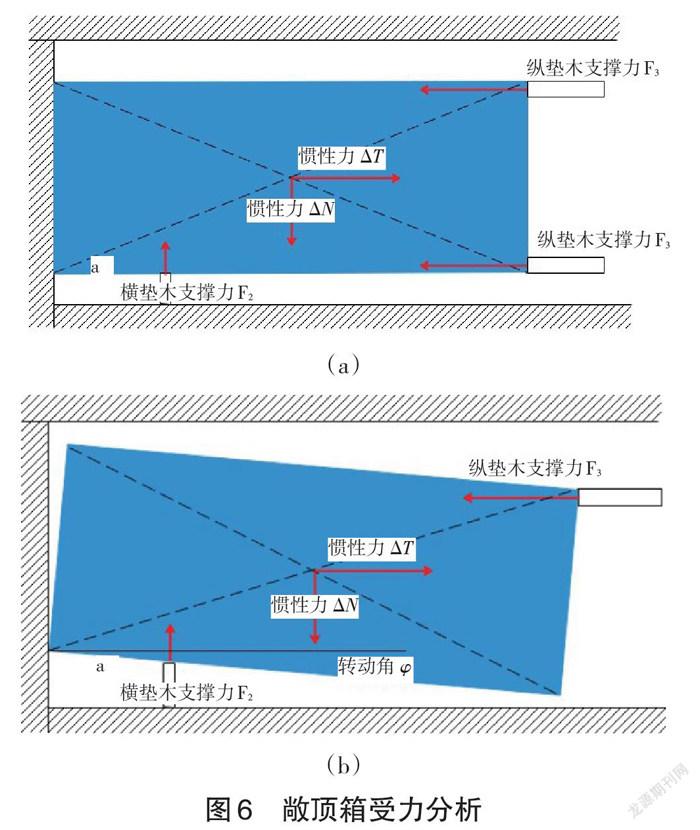

2.1.1敞顶箱转动分析。如果无装载加固装置及加固措施,敞顶箱在运输过程中会发生随机性位移,在极端情况下,敞顶箱除会出现平移外,还会发转动(敞顶箱侧墙与敞车侧墙之间的夹角定义为转动角中),可能发生最大的转动情况如图2所示。

通过几何原理求得φ(弧度)的最大值为:

2.1.2横垫木发生位移时的受力分析。当左侧敞顶箱的下端横垫木向左发生位移,且受到向下横向惯性力时,敞顶箱受到横垫木的支撑,产生顺时针转动的趋势,同时受到纵垫木的约束。此时,敞顶箱会受到敞车侧墙向右的约束力F1、下端横垫木向上的支撑力F2、纵垫木向左的支撑力F3,以及自身向下的惯性力ΔN。在装载加固装置绝对结构强度条件下,敞顶箱处于平衡状态。如图3所示。

根据力的可传性,约束力F1与横垫木支撑力F2的作用线交点视为一个固定铰链支座,约束合力F。根据三力平衡汇交定理,约束合力F、惯性力ΔN、纵垫木支撑力F3的作用线必汇交于点O,且保持平衡。因此,F1与F3,F2与ΔN大小相同,方向相反。

设横垫木距敞车端墙距离为a,敞顶箱几何中心(重心)到约束力F1的作用点距离为L,可以利用力偶平衡原理,建立力的平衡方程如下:

同理,当左侧敞顶箱的下端横垫木向右发生位移,且受到向下横向惯性力时,也会发生类似的转动现象。如图4所示。

根据力偶平衡原理,得出纵垫木支撑力F3:

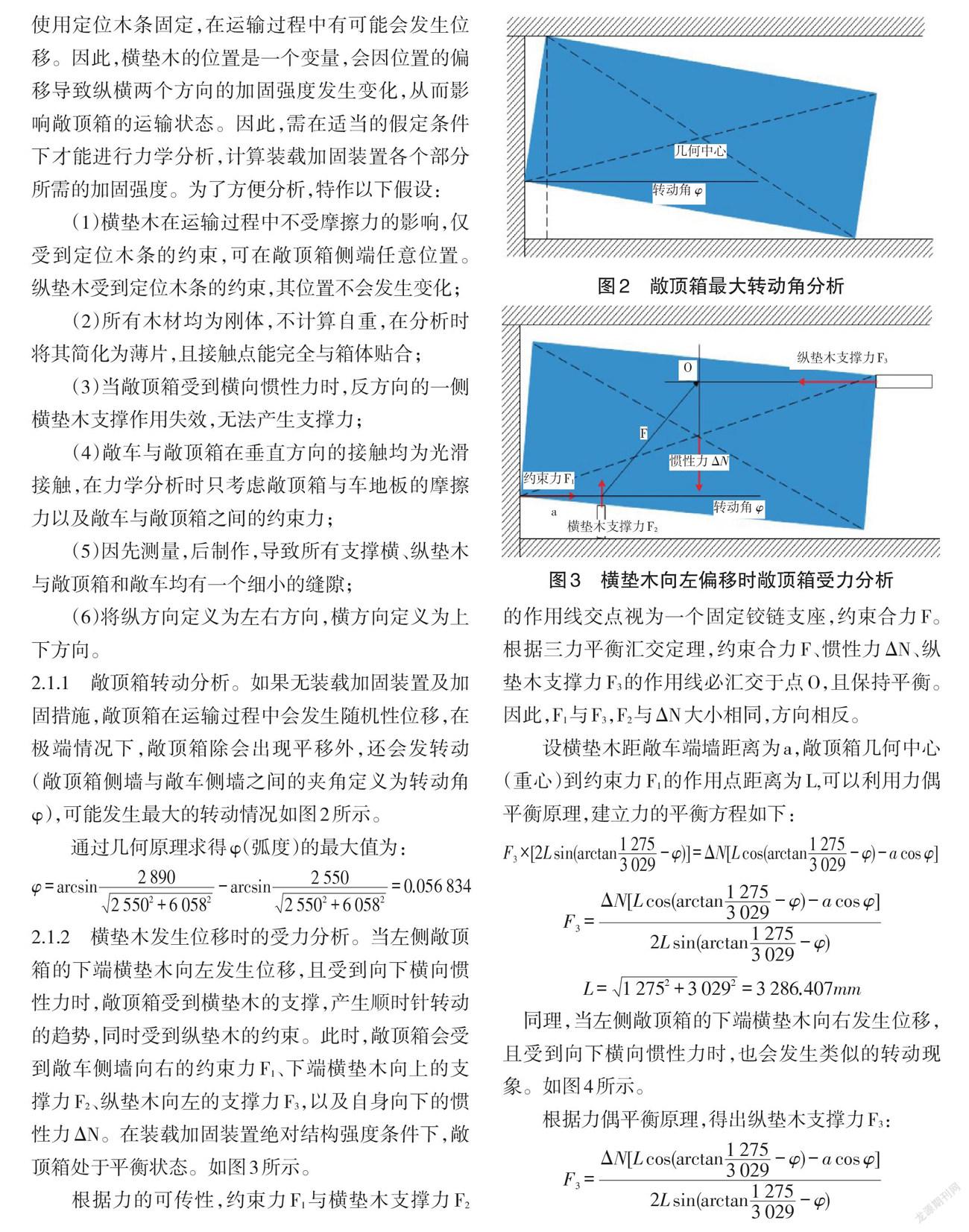

通过以上分析,可以得出一个结论,当横垫木的位置发生变化时,其本身所需的加固强度只与横向惯性力ΔN大小不变,而纵垫木除了受到纵向惯性力外,还需承受克服敞顶箱转动所产生的支撑力F3,且该力的大小与惯性力ΔN的大小、横垫木偏离距离a有关和转动角φ有关。

利用成熟的数学软件对该函数进行分析,在受到最大横向惯性力的情况下,来确定距离a和转动角φ对纵垫木的影响,以确认纵垫木最大支撑力,如图5 所示。并通过该软件求得F3最大值为:125.589kN。

2.1.3定位木条的受力分析。在保证横纵垫木的加固强度的前提下,定位木条所受的力主要来自于敞顶箱同时受到纵横两个方向的惯性力时,纵垫木与敞顶箱产生摩擦力,用以克服纵垫木发生上下移动。在进行受力分析时,借鉴“倾覆的稳定系数”来分析敞顶箱平在水平方向的稳定系数。

假设敞顶箱受到纵方向的惯性力ΔT时,要使敞顶箱在水平方向上不发生转动,其“水平倾覆的稳定系数”必须大于1.25,即:

当ΔN取最大值61.889kN时求得:

ΔT≥183.786kN

当ΔT大于183.786kN时,敞顶箱在纵方向的稳定力矩大于横方向倾覆力矩的1.25倍,敞顶箱不会发生水平方向的轉动,横垫木失效,未起支撑作用,此时敞顶箱与纵垫木之的摩擦力将会克服横向惯性力,防止敞顶箱发生横向位移。敞顶箱与纵垫木之间的最小摩擦力(钢与木的摩擦系统为0.4):

F摩=183.786×0.4=73.514kN>ΔN

因此,定位木条的应力强度只需大于横向惯性力ΔN,就能防止纵垫木发生上下偏移,定位木条的最小应力强度为61.889kN。

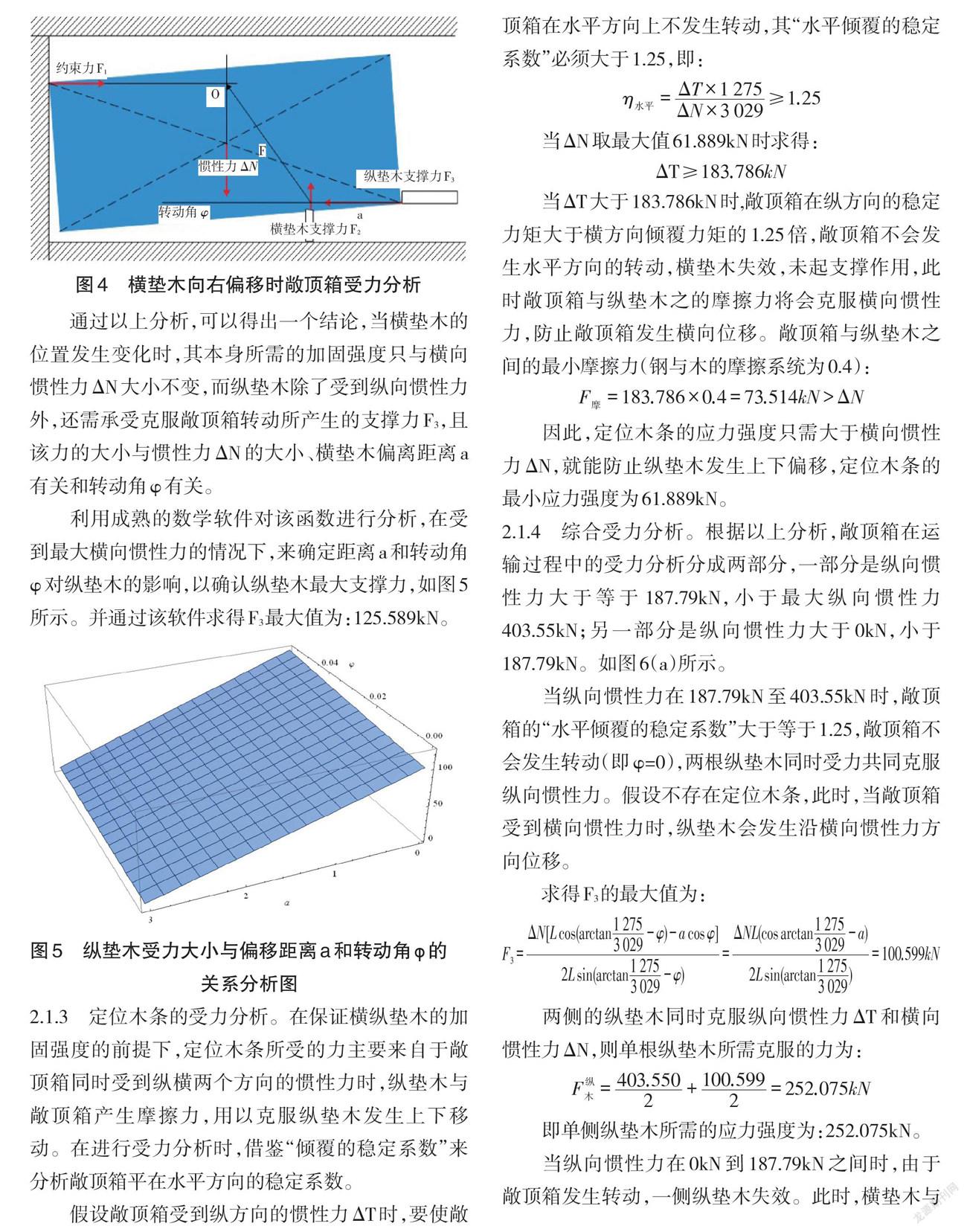

2.1.4综合受力分析。根据以上分析,敞顶箱在运输过程中的受力分析分成两部分,一部分是纵向惯性力大于等于187.79kN,小于最大纵向惯性力403.55kN;另一部分是纵向惯性力大于0kN,小于187.79kN。如图6(a)所示。

当纵向惯性力在187.79kN至403.55kN时,敞顶箱的“水平倾覆的稳定系数”大于等于1.25,敞顶箱不会发生转动(即φ=0),两根纵垫木同时受力共同克服纵向惯性力。假设不存在定位木条,此时,当敞顶箱受到横向惯性力时,纵垫木会发生沿横向惯性力方向位移。

求得F3的最大值为:

两侧的纵垫木同时克服纵向惯性力ΔT和横向惯性力ΔN,则单根纵垫木所需克服的力为:

即单侧纵垫木所需的应力强度为:252.075kN。

当纵向惯性力在0kN到187.79kN之间时,由于敞顶箱发生转动,一侧纵垫木失效。此时,横垫木与另一侧纵垫木共同克服纵向惯性力ΔT和横向惯性力ΔN,且惯性力的合力与纵横垫木的支撑力(F2,F3)处于平衡状态,如图6(b)所示。

根据三力汇交平衡原理,求得单侧纵垫木需单独克服纵向惯性力大小为187.79kN。

综合上所述,在极端条件下,单根纵垫木所需的应力强度至少为252.075kN。

2.2装载加固装置各部件规格以及在实际运输过程中的工况分析

通过以上分析,可以得出以下结论:横垫木的应力强度最小值为61.89kN,纵垫木的应力强度最小值为252.075kN,定位木条的应力强度最小值为61.89kN。

2.2.1装载加固装置各部件规格。为了使该设计方案的装载加固装置规格具有通用性,特选定“常用木材的物理性能”(《铁路货物装载加固规则》附件5附录1)中常见木材最小顺纹抗压强度为317×105Pa,最小横纹抗压公定强度极限为19×105Pa作为计算依据。根据装载加固装置设计,纵垫木和定位木条一般为顺纹,横垫木在加固过程中无法确定是否顺纹或者横纹,在计算时以横纹为准。

通过计算得出,加固装置各部位的最小横截面分别为:横垫木为0.032 574m2(方形木料时18.1cm×18.1cm,圆形木料直径20.4cm),纵垫木为0.007 952m2(方形木料时8.9cm×8.9cm,圆形木料直径10cm),定位木条为0.001 952m2(方形木料时4.4cm×4.4cm,圆形木料直径4.9cm)。

由于在设计时选定最小应力强度的的木材作为计算标准,因此,在实际运输过程中,所采用的木材其抗压强度往往大于设计标准,按该规格制作的装载加固装置其结构强度大于《加规》中规定的要结构强度。

2.2.2装载加固装置实际运输过程中的工况分析。在横向方向,由于敞顶箱底部两侧存在镂空设计部分,在实际运输过程中必须考虑横垫木偏移到镂空位置导致加固失效,从而导致偏载事故的发生。根据敞车设计,两侧中间有一个中门,中门两侧对称各有3个下侧门,每个下侧门内部两侧均向内突出的加强设计会挡住横垫木过度偏移,刚好中门的下侧门处对应的敞顶箱底部不存在镂空设计,在运输过程中横垫木不会过多地偏移重心位置,能有效地防止敞顶箱横向位移。

在纵向方向,使用两定位木条固定纵垫木的位置,定位木条与纵垫木形成一个平行四边形,而定位木条受到敞车约束不会发生横向移动,纵垫木受到定位木条约束,不会偏离其加固位置,能够有效地防止敞顶箱发生纵向位移。同时,在设计时将敞顶箱发生转动的情况纳入到装载加固强度分析,纵垫木与横垫木相互作用能够有效防止敞顶箱发生转动。

综上所述,该设计方案能够适应现场装载加固实际情况。

3结语

本文的設计方案在近两年的敞顶箱装载散粮运输过程中,未发生任何一起因装载加固不良而造成的超偏载、箱体损坏等运输事故,证明该设计方案能够保证敞顶箱铁路运输安全,其装载加固结构强度相关技术指标符合《铁路货物装载加固规则》等安全要求。由于该方案装载加固装置具有良好的结构强度、受加固作业人员影响小、可以就地取材、易于现场制作、费用低、加固作业效率高、材料通用性强等优点,有利于散堆装货物集装化运输,具有一定的推广和试用条件。

[参考文献]

[1]中国铁路总公司.铁路货物装载加固规则:TG/HY 102—2015[S].北京:中国铁道出版社,2015.

[2]中国铁路总公司.20英尺35吨敞顶敞顶箱暂行技术条件:TJ/KH021-2016[Z].2016.

[3]李笑红.铁路货物装载加固方案评估方法的研究[J].铁道学报,1999(2):12.

[4]邢照平.提高基层站段货物装载加固安全质量的探讨[J].铁道货运,2010(4):41.