基于声发射和数字图像相关方法的承人夹层玻璃损伤破坏研究

2021-09-13张鹏飞刘然沈功田温广营赖阳星

张鹏飞 刘然 沈功田 温广营 赖阳星

摘要:作为玻璃类承人设施主要承载材料,夹层玻璃可能会承受各种外加载荷,而目前相关的测试数据和评估方法较为欠缺。该文使用一种声发射(AE)与数字图像相关(DIC)互补的实验技术来监测弯曲加载条件下无缺陷和有缺陷两种夹层玻璃的损伤和变形。结果表明,夹层玻璃在加载过程中,会出现两次碎裂,并且有载荷值短暂回升的现象。此外,大量幅值高于80 dB 的 AE 信号集中出现,揭示损伤的发生,对应于由 DIC 图像观察到的应变集中和严重变形的现象。分析 AE 特征信号可以对损伤、变形预警,描述其损伤演化行为,而位移和应变场的分布特征进一步验证 AE 信号的准确性。结合 AE 和 DIC 的方法可以有效地监测承人夹层玻璃的损坏过程,为该类设备设施提供及时的安全评估和损伤预测,对大型玻璃类承人设施的标准制定和工程应用提供依据。

关键词:承人夹层玻璃;弯曲;声发射;数字图像相关

中图分类号: TB33文献标志码: A文章编号:1674–5124(2021)12–0039–08

Research on damage and failure of manned laminated glass based on acoustic emission and digital image correlation methods

ZHANG Pengfei1,LIU Ran1,2,SHEN Gongtian1,WEN Guangying3,LAI Yangxing3

(1. China Special Equipment Inspection and Research Institute, Beijing 100029, China;2. Non-destructive TestingLaboratory, Hebei University, Baoding 071002, China;3. Chengdu Carnival Slide AmusementRide Co., Ltd., Dujiangyan 611830, China)

Abstract: As the main load-bearing material of glass-type bearer facilities, laminated glass may be subjected to various external loads, but the current related test data and evaluation methods are relatively lacking. This paper uses a complementary experimental technique of acoustic emission (AE) and digital image correlation (DIC) to monitor the damage and deformation of both defect-free and defective laminated glass under bending loading conditions. The results show that during the loading process, the laminated glass will break twice, andthe load value will rise briefly. In addition, a large number of AE signals with amplitudes higher than 80dBappearedconcentratedly, revealing theoccurrenceof damage,corresponding to the phenomenonof strain concentration and severe deformation observed from the DIC image. The analysis of the AE characteristic signal can serve as an early warning of damage and deformation, and describe its damage evolution behavior. The distribution characteristics of the displacement and strain fields further verify the accuracy of the AE signal. Combining AE and DIC methods can effectively monitor the damage process of carrier laminated glass, provide timely safety assessment and damage prediction for such equipment and facilities, and provide a basis for the standard formulation and engineering application of large glass carrier facilities.

Keywords: manned laminated glass; bending; acoustic emission; digital image correlation

0引言

承人夾层玻璃,是指铺设在的玻璃栈道、玻璃吊桥、玻璃观景平台和玻璃滑道等大型玻璃类承人设施表面,用于承载游客的材料[1-3]。由于夹层玻璃服役的环境条件特殊,承受的载荷形式复杂,易发生应力集中和冲击破坏,其性能直接关系到游客的生命安全。

早期对夹层玻璃的研究主要集中在材料性能[4]和静态实验分析[5]上。Van Dam 等[6]通过冲击试验和有限元分析验证了中间层对力学性能的影响。唐鹏等[7]分别进行了四边简支和两边简支的玻璃板承载力试验。庞世红等[8]采用负压加载的方法,研究了在均布載荷下夹层玻璃板等效厚度和挠度随中间层胶片厚度变化的规律。由此可以看出,虽然国内外对承人夹层玻璃开展一定力学性能研究,但在其破坏响应行为、损伤机理和表征方法、无损检测与评价等方面的研究极为欠缺。

声发射(acoustic emission,AE)检测技术通过分析采集的 AE信号实现对材料或结构缺陷的动态检验、整体探测。截止目前,相关研究表明脆性材料的 AE信号是与材料内部损伤密切相关的伴生现象,对其 AE信号的研究有助于揭示材料碎裂机制[9-11]。 Lavrov[12]和吴贤振等[13]对典型的脆性材料进行了声发射试验,研究结果表明采用声发射频率、能量等声发射参数可以很好地描述其破裂损伤过程。邱岩等[14]利用万能材料试验机和声发射装置对玻璃表面局部强度进行了测试,为玻璃的可靠性和产品的合格性评价提供了有效的途径和方法。

为了全面了解承人夹层玻璃的内部破坏行为和宏观的变形特征,提高监测的准确性和直观性,本文制备了有缺陷和无缺陷的两种承人夹层玻璃,利用万能试验机对制得的试件进行弯曲加载,并在声发射技术的基础上,提出了数字图像相关技术(digitaimage correlation, DIC)与声发射技术互补的无损检测技术[15-16],进一步获取其损伤过程与声发射响应特征之间的对应关系,阐明其损伤机理,为玻璃观景平台、玻璃滑道等大型玻璃类承人设施的标准制定和工程应用提供依据。

1实验部分

1.1试件

实验中使用的承人夹层玻璃由两层钢化玻璃基板和一层 PVB(聚乙烯醇缩丁醛)中间层,经过加热、高压特殊工艺,粘合而成。其中,为了比较粘结缺陷对夹层玻璃材料性能的影响,将测试试件分为两类,分别为没有预制缺陷的试件 A 以及预制了气泡和层间脱胶缺陷的试件 B(气泡位置如图中黄色标记所示)。每种试件的厚度为16 mm,尺寸为300 mm×300 mm,如图1所示。随后,将黑色/白色涂料喷涂在试件侧面以测量位移和应变场[17]。

1.2声发射监测

实验使用 AE 监测装置(DS-2A)获取源自内部损伤的 AE 信号。在夹层玻璃试件的上下两层分别配置了2个 AE 传感器,如图2所示,并使用 RS-54A 型宽频带式传感器(100~900 kHz)进行信号采集。为了使试件和传感器之间形成良好的声耦合,使用真空硅脂作为耦合剂,并通过断铅实验验证其耦合性。通过反复测试,将阈值固定为10 mV(40 dB ),以消除电气和机械噪声干扰。最后,将采样频率设置为3 MHz。

1.3力学性能测试

将两种类型的试件放置在两个跨度为240 mm 的支撑辊上,以2 mm/min 的速度对其进行弯曲加载[18]。用冷光源对夹层玻璃试件散斑区域进行照明,使用分辨率为2592×1944像素的 CMOS 相机进行散斑图像采集。实验测试系统如图3所示。

2结果与讨论

2.1力学行为分析

分别对两种承人夹层玻璃材料试件 A(无缺陷)和试件 B(有缺陷)进行了弯曲加载测试,试件的载荷-位移曲线如图4所示。在加载过程中,两种试件的载荷和变形基本呈线性关系,并在第一个拐点处达到最大载荷,分别对应为17.10 kN和15.17 kN,随后承人夹层玻璃材料的载荷值迅速减小。然而,紧接着两种试件的载荷值出现回升,分别增加到约10 kN和8 kN。这可能是因为本实验中使用的试件由两层玻璃板组成,并且这两层玻璃板在加载过程中可能会分别失效,从而导致两次载荷上升。通过计算,试件 A 和 B 的抗弯强度分别为80.16 MPa 和71.11 MPa。因此,可以发现试件 A 的力学性能优于试件 B 的力学性能,这表明预制的空隙、气泡缺陷降低了夹层玻璃材料的承载能力,但影响程度有限。

为了进一步了解试件的力学行为,重点分析了整个加载过程中出现的3个关键点,点α取在试件受力的线性阶段,点β和γ分别设置在曲线两个拐点处,失效过程如图5所示。从图中可以观察到,承人夹层玻璃在线性阶段(点α)没有显示出明显的裂纹;当载荷施加到最大值(点β)时,由于拉伸应力的作用,承人夹层玻璃下层先发生碎裂;随后,上层玻璃板起支撑作用,并导致载荷短暂升高,当上层玻璃板碎裂(点γ),试件完全失效。

另外,图6显示了承人夹层玻璃材料在弯曲载荷下的裂纹演化过程,裂纹的分布如图黄色标记所示。从图中可以发现许多裂纹从下层玻璃萌生并沿纵向延伸,随着载荷的增大,上下层玻璃板均出现裂纹的扩展,直至最终失效碎裂。进一步,可以观察到两层玻璃之间的裂纹扩展存在一定差异。上层玻璃板上的裂纹由外表面引发并向下扩展,这可能是由于上层玻璃的外表面直接受到了力的作用,并且发生了典型的受压损伤。由于底部受到拉伸应力的作用,所以下层玻璃的裂纹从下表面开始,并且观察到下层玻璃板的裂纹比上层玻璃板的裂纹多,这归因于弯曲过程中拉伸应力对试件的破坏大于压应力。除此之外,还观察到试件 B 的抗破坏性较试件 A 低,因为它具有预制的缺陷(例如空隙、气泡),并且试件 B 在图6中出现更多的裂纹,变形程度更大。

2.2声发射特征分析

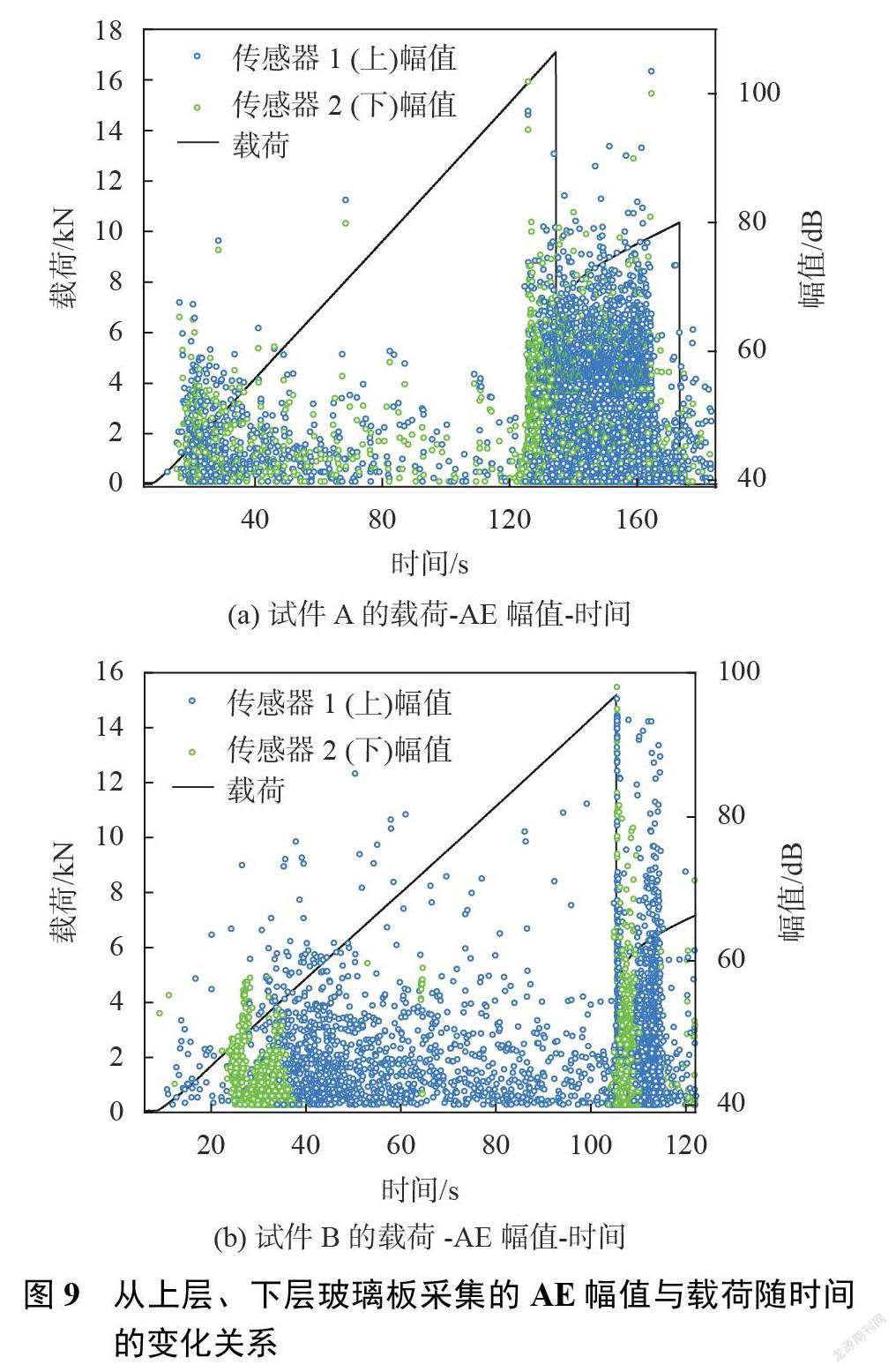

根据图7中试件 A 和 B 的载荷-AE 能量-时间的曲线,可以发现,在夹层玻璃材料的初始加载过程中,AE 能量值略有增加,并且观察到试件 B 在早期出现的能量值较高的 AE 信号比试件 A 多,这些信号不仅来自压头和玻璃板的挤压,还来自一些轻微的裂纹,表明试件 B 在早期加载中已经出现了损坏。根据图7( a )所示,AE 能量的变化与材料的力学性能一致,并且在对应于上层和下层玻璃碎裂的力学曲线拐点之前出现了更高的能量值,这些高能量值的 AE 信号预示着严重损伤的发生。此外,可以观察到高能量 AE 信号主要分布在两个拐点β和γ之间,这表明夹层玻璃材料的主要损伤集中在试件的最终碎裂期间。对于试件 B,AE 能量的分布特征与试件 A 相似,如图7(b)所示。但是,在达到最大载荷后,即在试件碎裂过程(从上层玻璃板破坏至下层玻璃板破坏期间),产生了更多的高能量值的 AE 信号,并且试件 B 的最高能量值达到14000 mV ·mS,而试件 A 的最大 AE 能量为5000 mV·mS,这表明预制缺陷的试件 B 的损伤程度要比无缺陷的试件 A 更严重。

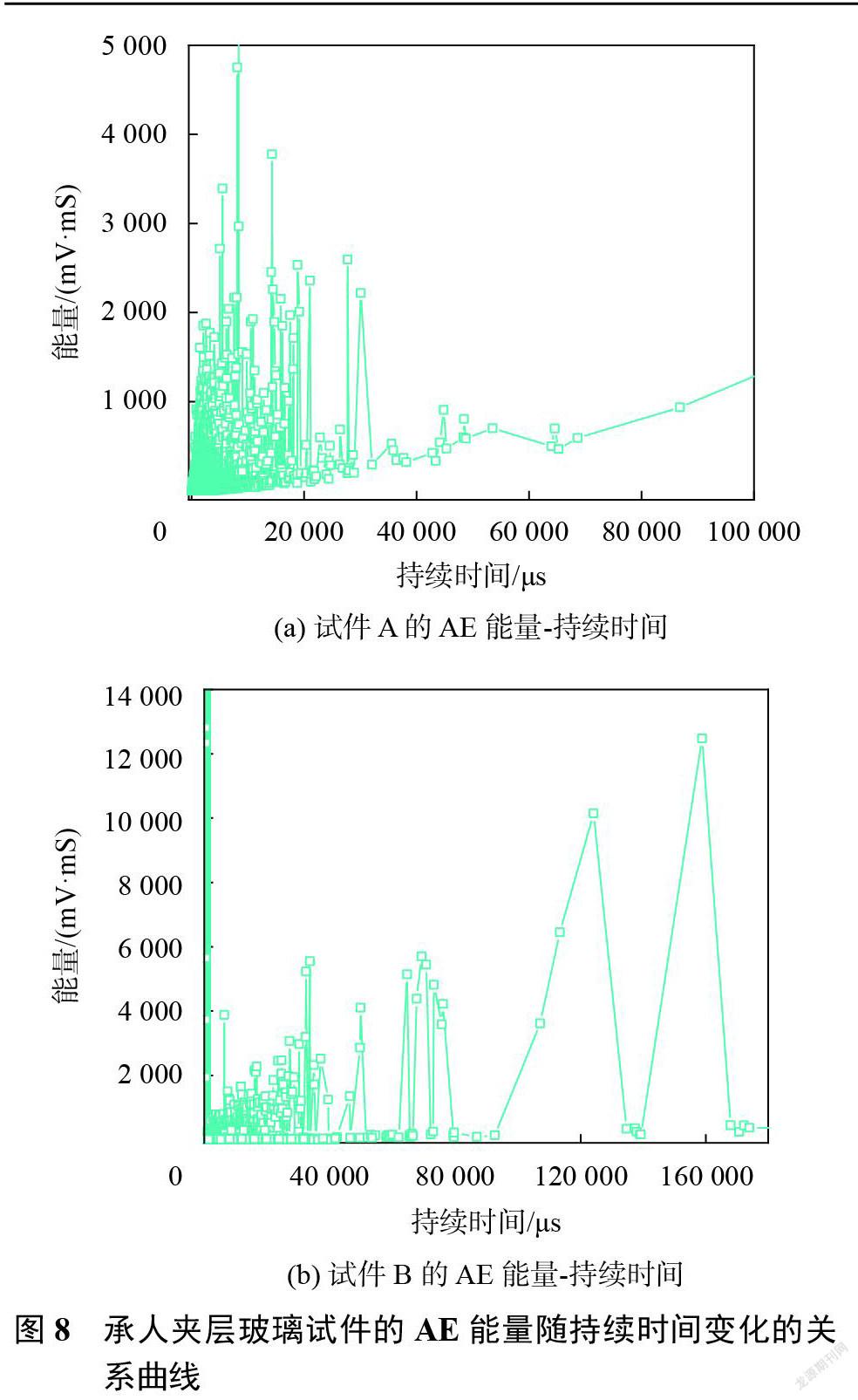

为了研究与损伤相关的 AE 信号,对由损伤产生的 AE 能量和持续时间的变化过程进行分析,如图8所示。通常,AE 信号的持续时间与损伤的类型有关,而 AE 能量往往与损伤的严重程度相联系。根据图 8,AE 能量随持续时间的增加而增加的趨势表明试件的损伤程度在不断加剧。另外,也出现了大量持续时间短、能量值高的 AE 信号,这与实验中试件突然碎裂的现象相吻合,表明承人夹层玻璃作为一种脆性材料,加载过程中会发生大量的脆性断裂。

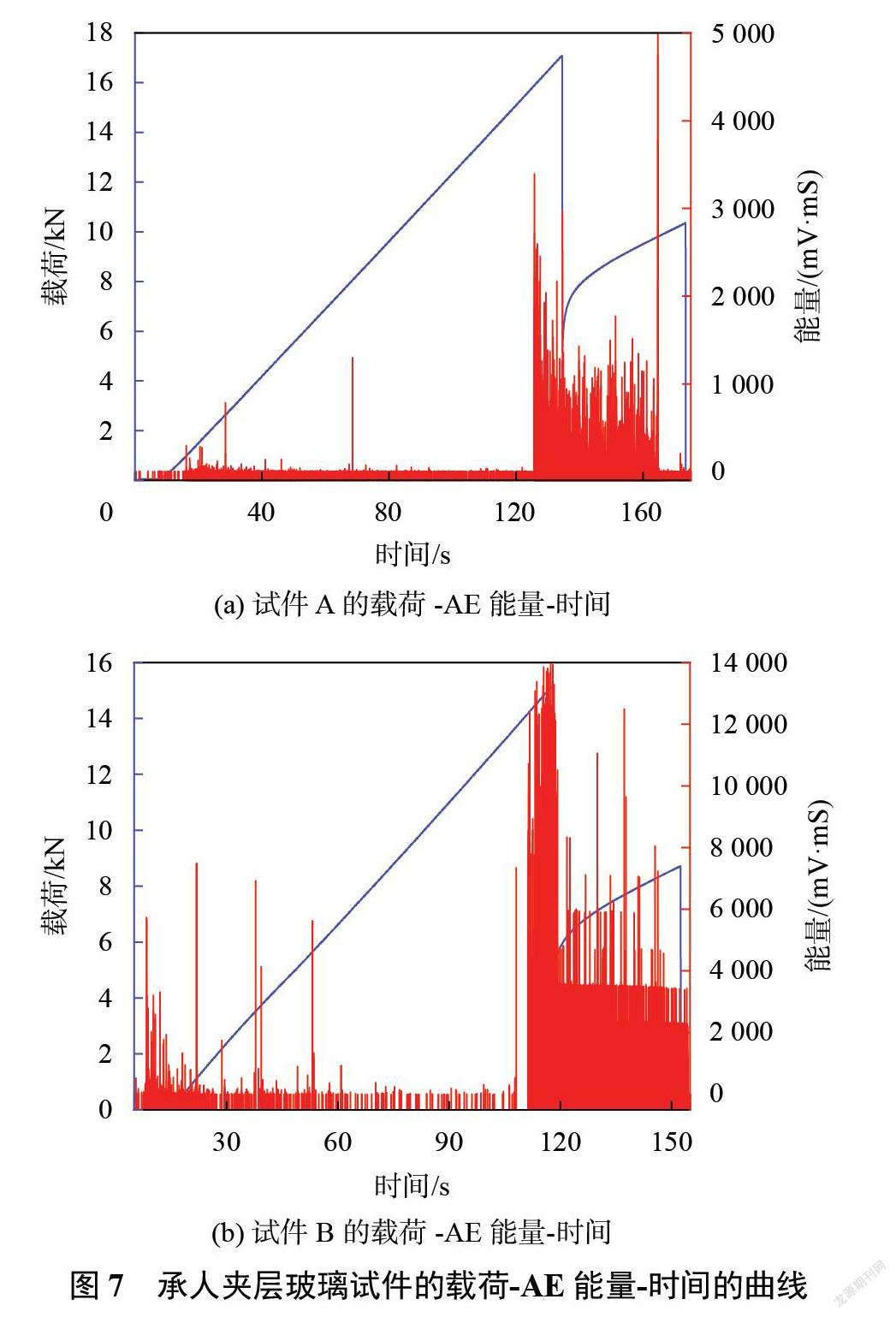

图 9 显示了承人夹层玻璃试件在弯曲载荷下,从上层、下层玻璃板采集的 AE 幅值与载荷随时间的变化。传感器 1 采集上层玻璃板的 AE 信号,使用传感器 2 获取下层玻璃板的 AE 信号。在线性加载阶段,试件变形很小。尽管在两种试件的上、下表面上均采集到一些 AE 信号,但超过 80 dB 的高幅值信号很少,结合图 7 和图 8,此时出现的 AE 信号能量值较小、持续时间较短,并且主要由传感器 1 采集到,表明此时的信号主要是来自于压头的挤压以及玻璃上表面出现的少量裂纹,这与上述分析结果一致。结合图 4 所示,当载荷将要增加到 β 点时,传感器 2 最先采集到大量高幅值信号,最高幅值甚至超过了 100 dB,AE 的能量值也急剧升高,且该阶段传感器 2 采集的 AE 信号分布更加密集。在此期间,下层玻璃板碎裂,载荷值急剧下降。随后,两种试件的载荷出现回升。由传感器 1 采集到大量的高幅值、高能量的 AE 信号集中分布在此阶段(点 β 和 γ 之间),表明在此时上层玻璃板起到了主要的支撑作用,并且随着载荷的增加其损伤不断累积。在上层玻璃板即将碎裂之前,传感器 1 率先采集到大量超过 90 dB 的高幅值信号。鉴于上述分析, AE 信号为严重损伤的发生和出现位置提供了良好的预警。由于夹层玻璃脆性材料,失效行为往往是突发性的碎裂,因此对应的 AE 持续时间较短,但产生的能量值高。此外,通过比较图 9(a)和图 9(b),观察到试件 B 具有更多的高幅值信号,在 β 点也出现了大量来自传感器 1 的高幅值信号,表明试件 B 由于预制缺陷的影响在上层玻璃板也出现了损伤。结果表明,源自损伤的 AE 信号揭示了整个失效演化的过程,表明带有缺陷的试件 B 在加载过程中受到了更严重的破坏。

2.3 承人夹层玻璃的位移场与应变场分布

图 10~图 12 描述了承人夹层玻璃材料试件的位移场变化,由图中的标尺可以得到两种试件在不同阶段的最大位移值。为了明确试件在弯曲载荷作用下的损伤演化,结合图 4 的力学曲线,分别对试件在点 α,β 和 γ 的全场位移进行分析。根据图 10 在 x 和 y 方向上的位移场变化,可以观察到此时试件 A 和 B 的位移值较小,并且分布特征相似。在 x 方向上,试件 A 和试件 B 的位移值较小,分别为 0.622 mm 和 0.818 mm,并且较高的位移值分布在外表面以及两层玻璃板的中间层上。在 y 方向上,试件 A 和 B 的位移场呈环形分布,并且载荷中心的位移值最大,分别为 32.538 mm 和 46.800 mm,然后向两侧减小。此外,由于 y 方向是试件弯曲加载过程中的主要承载方向,因此 y 方向的位移值远大于 x 方向的位移值。

随着载荷增加到 β 点,试件 A 和试件 B 在两个方向上的位移场分布特征与点 α 处基本一致,但 y 方向上的位移值显着增加,对应于下层玻璃板的碎裂。另外,试件 B 在 x 方向和 y 方向上的位移场值4.629 mm 和133.439 mm 均明显大于试件 A 的1.202 mm 和107.195 mm,表明在加载过程中预制缺陷的试件的损伤变形大于没有缺陷的试件,与图6中试件的损伤形貌相吻合。

载荷增加到γ点时,承人夹层玻璃材料试件 A

和 B 的位移场如图12所示。两种试件的位移值都急剧增加,试件 A 在两个方向上的位移值分别达到了22.013 mm 和143.531 mm;试件 B 在两个方向上的位移值分别达到了37.631 mm 和299.923 mm。但 x 方向上位移场的分布与之前相比显示出更明显的整体性。夹层玻璃材料由两层玻璃板支撑。下层玻璃板破裂后,两层玻璃板被压的更加紧密,上下层玻璃板开始共同承受载荷,这也揭示了载荷在突然下降后出现短暂回升的原因。

根据图10~图12中两种类型试件的位移场分布,使用公式(1)计算承人夹层玻璃试件的对应应变场分布,分别如图13、14和15所示, 图中的标尺可以得到两种试件在不同阶段的最大应变值。

式中:(xi ,yj)和(x,y )——参考图像和变形图像的坐标系;

(u, v)——像素坐标系;

f(x,y)和 g(x′,y′)——参考图像和变形图像的灰度值;

f?和——参考图像和变形图像的平均灰度值。

基于最大相关系数 C,计算变形图像以获得应变场。在线性阶段,试件 A 和试件 B 的应变值较小,并且差异并不明显,而对应的两个方向上的应变值相对接近,表明此时试件处于均匀应力的作用下。然而,试件在两个方向上的应变场分布存在一定的差异。在 x 方向上,两种试件的全场应变呈随机分布;而在 y 方向上,在两层玻璃板的中间层位置处出现了较高的应变值。

当载荷连续增加到β点时,试件 A 在 x 方向上的应变场分布没有出现明显变化,仅应变值略有增加。而对于试件 B,除了应变值增加之外,在下层玻璃板的底部还出现了从底部向上延伸的多个应变集中带,这与上述对力学行为的分析相一致。在y 方向上,试件 A 和 B 在两层玻璃板的中间层处出现明显的应变集中,这表明该区域是整个承载过程的主要受力部分。因此,承人夹层玻璃的制造技术及中间层材料会极大地影响诸如玻璃水滑道、玻璃栈道等设备设施的安全性能。

图15显示了试件 A 和试件 B 在γ点的应变场。试件 A 和试件 B 在 x 方向上的最大应变值分别达到4.701%和5.681%。一些明显的应变集中带出现在上层玻璃板上,表明上玻璃板发生碎裂。所示的应变带从试件表面扩展到中心位置,与上文对损伤特征的描述一致。试件 A 和试件 B 在 y 方向上的最大应变值分别为1.754%和2.222%,主要分布在两层玻璃板的中间层附近。此外,试件 B 的应变值明显大于试件 A 的应变值,这表明具有缺陷的试件的损伤更严重。

综上所述,位移场和应变场信息清楚地反映了承人夹层玻璃材料的损伤变形特征,明确了损伤的程度和位置。利用 DIC 测得的应变场和位移场分布与 AE 信号的特征显示了良好的一致性。当用DIC 测量到应变集中和较大的位移变形时,可以观察到与之对应的大量 AE 信号的出现。高幅值和高能量的 AE 信号与 DIC 测量结果相关联,实现了对试件损伤过程的实时监测。

3结束语

本文基于一种声发射(AE)与数字图像相关(DIC)方法互补的实验技术来监测弯曲加载条件下承人夹层玻璃材料的损伤和变形,详细分析了其力学性能、声发射信号响应特征、应变和变形场。在上述研究的基础上,得到了以下结论:

1)气泡、粘结缺陷会导致承人夹层玻璃力学性能的降低。此外,承人夹层玻璃试样显示出明显的脆性特征,并且在加载过程中两层玻璃板分别碎裂,导致两次载荷的上升。

2)丰富的 AE 信号主要分布在拐点β和γ的之间,表明承人夹层玻璃材料的主要损伤集中在最终的碎裂过程中;AE特征参数(AE 能量、持续时间和幅值等)反映了承人夹层玻璃的损伤演化和破坏行为。

3)通过 DIC 测量,观察到位移和应变的集中主要出现在两层玻璃板的中间层附近,此外,还发现预制缺陷的试件的位移和应变值都明显大于没有缺陷的试件。

4)实验结果显示 DIC 测得的应变场和位移场分布与 AE 信号的特征显示了良好的一致性,结合 AE 和 DIC 的方法可以有效地监测承人夹层玻璃的损坏过程,该方法可以为该类设备设施提供及时的安全评估和损伤预测。

5)采用 AE 和 DIC 相结合的测试技术研究承人夹层玻璃材料损伤演化过程与失效特性,深入了解了其在弯曲加载过程中的损伤演变机理,一定程度上填补了对该类材料研究的不足,为玻璃观景平台、玻璃滑道等大型玻璃类承人设施的标准制定和工程应用提供依据,保障游客的生命安全。

参考文献

[1]王综轶, 王元清, 李运生.玻璃天桥和玻璃栈道中钢化玻璃的受力及设计分析[J].工业建筑, 2019, 49(10):110-116.

[2]何增平.悬索人行玻璃吊桥荷载试验与结构性能评估[J].福建建筑, 2019(12):89-93.

[3]刘胜, 温玉刚, 黄小楼, 等.基于建筑夹层玻璃产品质量监督抽查结果的分析與建议[J].中国建材科技, 2020, 29(5):24-25.

[4] ZARNIC R, TSIONIS G, GUTIERREZ E, et al. Purpose andjustificationfornewdesignstandardsregardingtheuseof glass products in civil engineer works[R], 2007.

[5] FELDMAN M, KASPAR R, ABELN B, et al. Guidance forEuropean structural design of glasscomponents[R], 2014.

[6] VANDAMS. Experimentalanalysisofthepost-fractureresponse of laminated glass under impact and blast loading[D]. Belgium: Ghent University, 2017.

[7]唐鹏, 宫赛, 梁鹏, 等.不同边界条件下玻璃桥面板承载力试验研究[J].深圳大学学报理工版, 2020, 37(1):84-90.

[8]庞世红, 马眷荣, 马振珠, 等.夹层玻璃等效厚度及抗弯性能研究[J].硅酸盐通报, 2009, 28(3):599-604.

[9]刘然, 周伟, 李亚娟, 等.金属/玻璃钢柱壳胶接头拉伸实验声发射监测[J].中国测试, 2015, 41(9):125-128.

[10]刘宇韬, 盛文娟.基于 AdaBoost-LSSVM 的纤维复合材料损伤识别[J].中国测试, 2020, 46(9):148-153.

[11]李伟, 姜智通, 张璐莹, 等.碳纤维复合材料损伤声发射信号模式识别方法[J].中国测试, 2020, 46(6):121-128.

[12] LAVROVA,VERVOORTA,WEVERSM. Anisotropic damageformationinbrittlerock: Experimentalstudyby means of acoustic emission and Kaiser effect[J]. Journal dePhysique IV, 2003, 105:- .321328

[13]吴贤振, 刘祥鑫, 梁正召, 等. 不同岩石破裂全过程的声发射序列形特征试验研究[J].岩土力学, 2012, 33(12):3561-3569.

[14]邱岩, 包亦望, 刘小根, 等.利用万能材料试验机与声发射装置实现脆性材料损伤监测与控制[J].工程与试验 , 2011(S1):7-10.

[15]张鹏飞, 商雅静, 周伟, .等碳纤维编织复合材料弯曲损伤破坏声发射监测[J].中国测试, 2019, 45(5):47-53.

[16]王雅瑞, 刘然, 吕智慧, 等.含不同埋深分层损伤复合材料弯曲破坏声发射监测[J].中国测试, 2015, 41(10):117-120.

[17] TOMASZB,ANATOLIIL,OLEKSANDRT,etal. The method of fracture toughness measurement of brittle materials by means of high speed camera and DIC[J]. Computational Materials Science, 2012, 64:221-224.

[18] VEDRTNAMA,PAWARSJ,etal. Experimentaland simulation studies on flexural strength of laminated glass using ring-on-ring and three-point bending test[J]. Proceedings of the Institution of Mechanical Engineers, 2018, 21:3930-3941.

(编辑:商丹丹)