基于离散元法的列车运行速度对有砟道床工作性能影响的研究

2021-09-12陈宪麦陈楠王日吉张向民王卫东

陈宪麦,陈楠,王日吉,张向民,王卫东

(1. 中南大学 土木工程学院,湖南 长沙410075;2. 重载铁路工程结构教育部重点实验室,湖南 长沙410075)

有砟轨道作为轨道结构的一种常用类型[1],为了保证列车在运行过程中的安全性与可靠性,近年来有许多学者在离散元的基础上对有砟结构进行模拟和分析。张徐等[2]将轨枕用长方体刚性颗粒簇进行模拟,对道床的动态行为进行了分析研究;曾志平等[3−4]将轨枕简化为长方体,并用墙体模拟轨枕,对有砟道床的阻力特性、振动荷载作用下道床的力学性能进行研究;王桐等[5−6]用离散元方法对有砟道床的动态行为及其沉降进行研究;崔旭浩等[7]用clump 单元模拟道砟颗粒和轨枕,用ball单元模拟钢轨和扣件,对轨道结构道床板结的动力性能进行二维模拟研究;SHI等[8]采用离散元-有限元相结合的方法,模拟和研究有砟轨道的刚度和力学行为;井国庆等[9]采用离散元法模拟高速铁路有砟道床,分析不同列车运行速度下道床横向阻力的变化情况;KHATIBI 等[10]用离散元法分析道床深度、砟肩宽度和高度、道砟材料内颗粒间摩擦力,以及道床孔隙率对道床横向阻力的影响。现有的轨道结构离散元模拟方法中,比较精确的是用激光扫描道砟颗粒形成三维网格,将其导入到PFC软件中并用软件自带的bubblepack算法形成clump道砟颗粒,轨枕的模拟大多采用形状较为规则的长方体或楔形体。本文在既有研究方法的基础上,考虑了轨枕的真实几何形状,用clump单元模拟轨枕的不规则形状;对道床进行了横向阻力与纵向阻力的试验,并用离散元法进行模拟,以验证模型的可靠性,在此基础上对轨道结构模型进行动力研究和分析,通过在承轨台处施加正弦荷载,模拟和分析道砟颗粒在不同列车速度下的位移、加速度随道床深度和横向不同位置的变化情况。

1 有砟道床的离散元模型

1.1 道砟颗粒

道砟颗粒的真实形状极不规则,很难用数学公式对其进行表达。为了能够相对精确地模拟颗粒形状,对道砟颗粒进行三维激光扫描,形成三角形网格,并将该网格导入到PFC 中形成道砟颗粒模板(见图1),以此模板进行道砟颗粒模拟。所选取的4 个颗粒模板中,除了第2 个模板较为扁平接近针片状外,其余3个模板基本上都比较圆润或接近方形,均较具有代表性。

图1 道砟颗粒模板Fig.1 Ballast particle template

1.2 轨枕模型

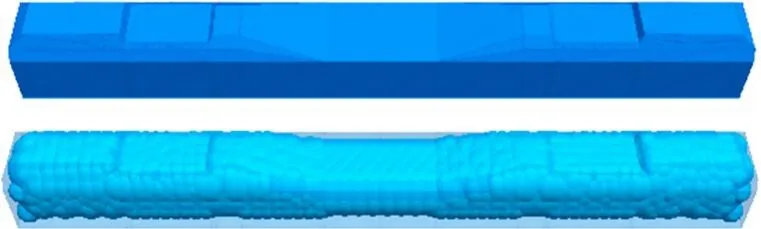

目前大多数文献对轨枕模型采用的模拟方法大致分为2 类,一类是将轨枕近似为长方体[11−14],并用wall 或clump 进行模拟;另一种是直接用wall单元模拟轨枕的实际外形[15]。而本文将上述2 种方法相结合,不仅用clump模拟轨枕,又考虑了其实际外形尺寸,使仿真模型与实际情况更加接近。

本文采用混凝土Ⅲ型轨枕(长2.6 m)[16],将代表轨枕几何形态的STL 文件导入到PFC 中,并用clump刚体单元模拟轨枕,模拟结果如图2所示。

图2 轨枕的离散元模型Fig.2 Discrete element model of sleeper

1.3 道床模型

本文根据现行的规范[17]进行轨距和道床尺寸的选取。道床顶宽3 500 mm,道床厚度350 mm,砟肩坡度为1:1.75,砟肩堆高150 mm,轨枕中心顶面与道床顶面齐平,并选取一个轨距的纵向长度(600 mm)作为研究对象。最终的道床离散元模型如图3所示。

图3 有砟道床的离散元模型Fig.3 Discrete element model of ballast bed

1.4 模型参数选定

为使道床离散元模型与实际工况下的工作性能接近,参考既有的研究成果[2−3,7],并结合试验数据进行验证,最终选定道床模型参数(见表1),其中,约束墙体代表相邻道砟对研究区域的作用。

表1 离散元模型的细观力学参数Table 1 Micromechanical parameters of the discrete element model

模型中考虑到轨枕与道砟颗粒的材料及其属性,设置轨枕的刚度值比道砟的偏大;同时,为了避免在程序运行过程中道砟颗粒穿过约束墙体,使颗粒与墙体间的接触刚度略大于道砟颗粒本身的接触刚度。

2 模型验证

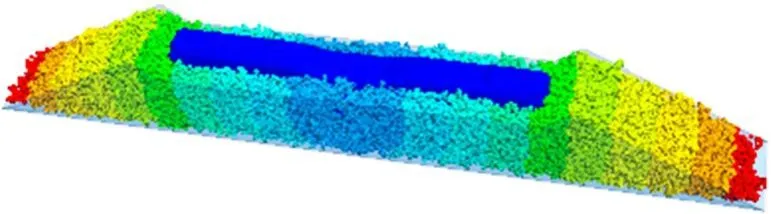

对有砟道床进行横纵向阻力现场测试试验,将试验数据与离散元仿真模拟结果进行对比,如图4所示。在正常轨道条件下,混凝土轨枕位移小于2 mm 时,道床横纵向阻力成近线性增长[18],所以本文取轨枕位移为2 mm 时的阻力为道床的横纵向阻力。

从图4 可得,有砟道床横向阻力−位移图的试验拟合曲线与离散元模拟的拟合曲线吻合较好,尤其在2 mm 时几乎接近;而纵向阻力−位移图的试验和模拟拟合曲线几乎重合,所以可初步认为模型与实际相吻合。

为进一步验证模型的可靠性,本文通过最小二乘法对试验和模型数据进行拟合,拟合曲线见式(1)~(4)。

式中:x代表道床轨枕的横纵向位移;y代表与之对应的阻力。

式(1)和式(2)分别是横向阻力−位移图(图4(a))中的试验拟合曲线公式和模拟拟合曲线公式;式(3)和式(4)分别是纵向的试验与仿真拟合曲线公式。

图4 有砟道床的纵横向阻力Fig.4 Discrete element model of ballast bed

根据上述表达式,在横向位移为2 mm 时,道床横向阻力的实测值与模拟值分别为9.633 kN 和9.918 kN,模拟与试验结果的误差为2.95%;纵向阻力的实测值与模拟值分别是14.114 kN 和13.984kN,结果误差为0.92%。模拟值与实测值的差值在误差允许范围内,所以认为该离散元模型是可靠的,可以在此模型的基础上进行后续研究。

3 行车速度对道床性能影响分析

3.1 选定枕上荷载

有砟道床在列车作用下会产生振动、道砟飞溅、道床沉降,导致其几何形态发生变化,甚至使道砟粉化,严重影响道床的使用性能。而道床在不同的列车速度下的响应是不同的,因此,研究列车运行速度对有砟道床的影响是有重要意义的。

本文分别考虑列车速度为60,80,100,120,160和200 km/h时的道床响应。

设计规范[19]规定,重载铁路的列车运行速度不超过100 km/h,因此,60,80 和100 km/h 的列车速度采用重载列车的轴重(27 t)进行加载;120,160 和200 km/h 的列车速度采用17 t 轴重加载,重力加速度g取9.81 m/s2。

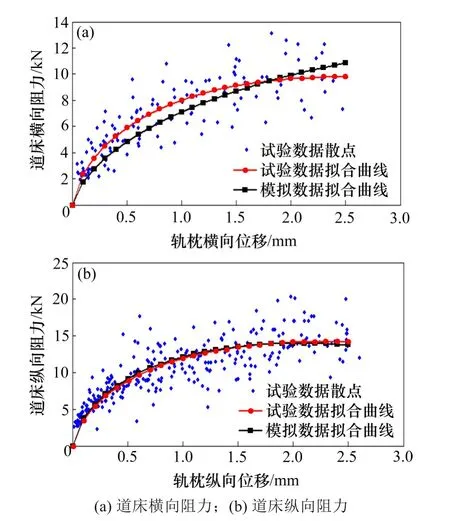

参考强度检算相关规范[20],在列车运行情况下,轨枕动压力Rd的计算公式如下:

式中:R0为静态枕上压力;β为偏载系数,本文研究对象是直线区段单元,β取值为0.0;α代表速度系数,列车运行速度V≤160 km/h 时α= 0.6V/100,V> 160 km/h时α= 1.0。

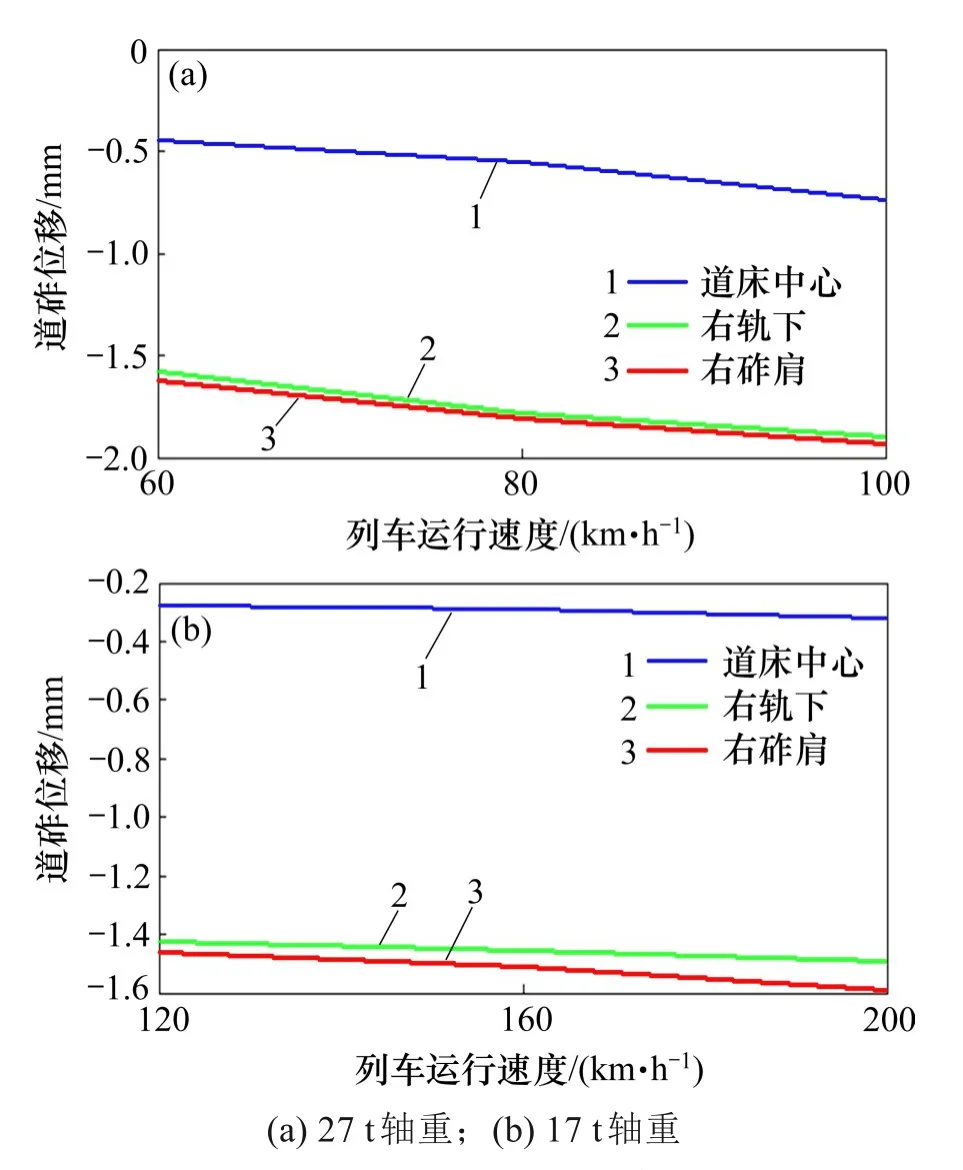

对离散元模型进行动力仿真时,在轨枕承轨位置施加正弦荷载Ft,计算公式[21]如下:

式中,F0为枕上压力半峰值;f为加载频率,为了减少计算机运行时间,此处取100 Hz;t为加载时间,在整个加载过程中,正弦荷载的方向始终竖直向下;不同列车运行速度工况下施加的正线荷载如图5所示。

图5 施加的正弦荷载Fig.5 Diagram of the sinusoidal load applied

通过在轨枕上施加正弦荷载,分析道床在不同车速下的动力响应,动荷载峰值根据规范计算得出;低车速下(60,80 和100 km/h)选择列车轴重为27 t,施加的正弦荷载半峰值分别为90,98 和105 kN;高速下(120,160 和200 km/h)选择轴重为17 t,荷载半峰值分别为72,82 和83 kN,整个加载周期内,正弦荷载均竖直向下。

为了保证列车运行的安全性和可靠性,列车运行速度越快,要求其车体轴重越小。120,160和200 km/h 的车速采用的轴重为17 t,导致列车运行所产生的枕上压力比27 t轴重产生的压力小;但是,在相同轴重下,列车运行速度越大,轨枕承轨位置所施加的正弦荷载峰值越大。

3.2 行车速度对道砟加速度的影响

本文采用离散元模拟方法,通过在轨枕上承轨位置施加正弦荷载,模拟和分析道床在不同列车速度下的动力性能响应。利用离散元软件中自带的history 功能,分别对有砟道床不同深度的道砟进行监测,并记录其在不同车速下的加速度。为使结果更精确,每层道床深度均取3个道砟颗粒进行记录,最终取三者监测的平均值作为本层道床深度的加速度。

列车速度为80 km/h 时,不同深度的道砟颗粒加速度随加载时间的变化趋势见图6。

图6 不同深度的道砟加速度随时间变化Fig.6 Diagrams of the acceleration of ballasts at different depths over time

图6 显示了道床深度为0.1,0.2 和0.3 m 时对应的道砟加速度,由图6可知:在车速相同的情况下,道床加速度随着深度的增加而减小,即由动荷载所产生的加速度在有砟道床中随道床深度逐渐衰减。

图6展示了道床竖向的道砟加速度随时间的变化,而图7则给出不同横向位置的道砟加速度变化情况。图7 是列车速度为80 km/h;道床深度为0.1 m的工况下,不同横向位置处道床的加速度。

由图7 可知,轨下位置处的道砟加速度最大,约为11g(g为重力加速度,取值9.81 m/s2);道床中心和砟肩处的加速度相对较小。列车80 km/h 对应的加速度约为1g[2],100 Hz 时的道砟加速度约为10 Hz时道砟加速度的10倍,可以看出,本文所建模型的模拟结果是可靠的。

图7 不同横向位置的道砟加速度变化Fig.7 Ballast acceleration change diagram at different lateral positions

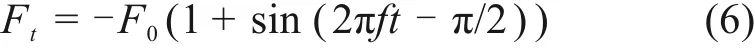

图8 给出了不同车速下,0.1 m 道床深度处的道砟加速度随道床横向位置的变化情况。其中,道床横向位置3,4 和5 分别代表道床中心、右轨轨下位置、右道床砟肩。

图8 不同车速下道砟加速度随道床横向位置变化Fig.8 Change of ballast acceleration with the lateral position of the ballast bed at different speeds

由图8可知:不同车速下,道砟加速度在道床横向位置的变化趋势相同,均是在轨下位置的道砟加速度最大,在道床砟肩处的道砟加速度次之,道床中心处的加速度最小。在车速相对较高的3种工况下(120,160 和200 km/h),由于其轴重小,所施加的荷载小,所以在这3种工况下的道砟加速度均小于车速较低的3 种工况(60,80 和100 km/h)。对相同轴重而言,不同车速的道砟加速度响应不同,加速度随车速的增大而增大,但相差很小。

3.3 行车速度对道砟位移的影响

本文对轨枕施加竖向正弦荷载,并对不同工况下平衡状态的道砟位移进行记录。

图9展示了道床横纵截面的位移矢量图。由图可知:道床表面的道砟位移大于内部道砟的位移值;尤其是道床砟肩颗粒的位移,由于在该处道砟不受约束位移量较大,甚至出现了少量的飞砟现象。从道床纵截面位移图可知:在动荷载作用下,道砟颗粒均有向外的运动趋势;轨枕周围的道砟颗粒由于受到荷载的扰动而出现较大的位移量,而外层的道砟颗粒由于受到墙体的约束作用位移相对较小。

图9 有砟道床的位移矢量图Fig.9 Displacement vector diagram of ballast bed

60 km/h 列车速度下,道砟位移量随道床深度的变化趋势如图10 所示。图中道砟位移负值代表道砟颗粒向下运动,正值代表道砟颗粒向上运动。

图10 道砟位移随道床深度的变化Fig.10 Change of ballast displacement with the depth of the ballast bed

根据上述分析结论,由于道床中心和砟肩位置的道砟加速度相对较小,导致道床中心和砟肩处的道砟颗粒随道床深度的变化趋势较为稳定;而轨下位置的道砟加速度较大,使得该处的道砟颗粒位移随深度的变化趋势不明显,但位移扰动不大,相邻测量深度之间的最大位移差为3 mm。在轨枕周围的道砟扰动较大(由图9 可知),导致右轨下道床深度为0.05 m 和0.1 m 时的道砟位移值较大;0.1~0.3 m 道床深度之间,钢轨处的外荷载随道床深度逐渐衰减,导致轨下道砟位移也随深度递减;轨下0.35 m 深度的道砟受到底部边界约束、周围颗粒、动荷载等多种作用,导致其扰动较大,位移也增大。

由图10 可知:在外荷载作用下,道床中心表面的道砟颗粒出现少量的臌胀现象(道砟位移矢量为正值);随道床深度的增加,颗粒在动荷载和上部道砟作用下逐渐向下运动,但由于外荷载和颗粒加速度随着道床深度逐渐衰减,导致道砟的位移量也随着道床深度的增加而减小。

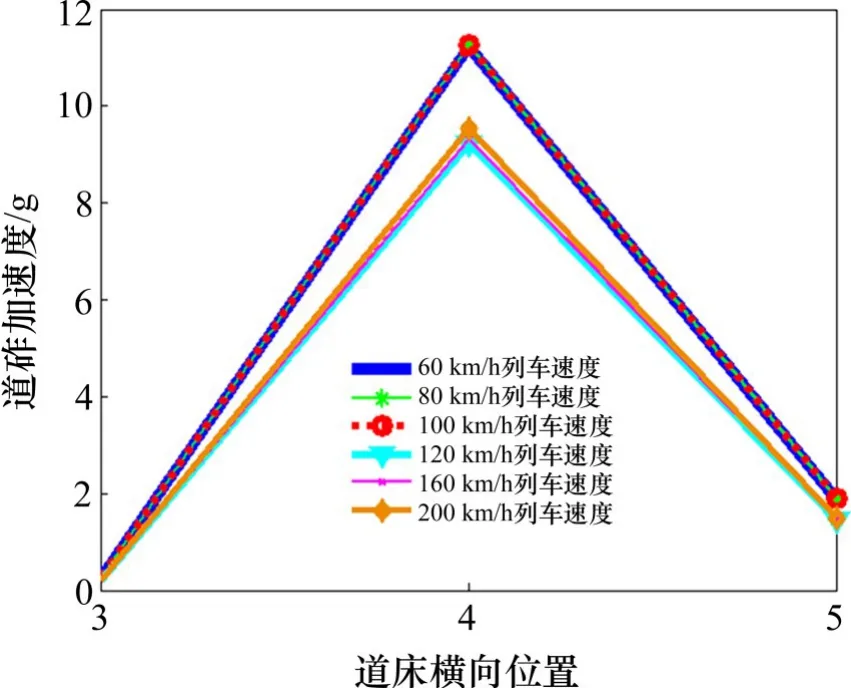

不同轴重下,0.2 m 道床深度处的道砟位移值随车速的变化趋势如图11所示。

图11 不同轴重下道砟位移随列车速度的变化Fig.11 Variation diagram of ballast displacement with train speed under different axle loads

由图11 可知:列车轴重相同时,道床不同横向位置的道砟颗粒位移均随着车速的增加而增大,且变化趋势相同;在2种不同轴重工况下,由于道床砟肩的道砟颗粒所受的约束小,所以砟肩位置的道砟位移值大于道床中心和轨下位置的道砟位移值;道砟颗粒位移27 t轴重工况下,颗粒的最大位移约为2 mm,17 t 轴重工况下的颗粒最大位移值为1.6 mm。不同工况下的道砟颗粒位移均在允许范围之内。

4 结论

1) 道砟加速度随道床深度逐渐递减;不同列车速度下,道砟加速度均是在轨下位置最大,道床中心和砟肩处的颗粒加速度相对较小;相同轴重下,道砟加速度随列车运行速度不同略有差别,但差别不大。

2) 道床表面的道砟颗粒位移比道床内部的颗粒位移大;在外荷载作用下道砟颗粒均有向外运动趋势,轨枕周围的道砟颗粒位移较大,道床边界受墙体限制位移较小。

3) 道床中心和道床砟肩位置的颗粒加速小,导致其位移随深度的变化趋势较为稳定,而轨下位置的道砟颗粒加速度偏大,导致颗粒位移扰动较大,道砟位移值随道床深度变化趋势出现波动,但波动值较小。

4) 道床砟肩处的道砟颗粒受约束小,导致其位移值较大,而道床中心和轨下位置的道砟颗粒受边界墙体和相邻颗粒的限制导致其位移相对较小;不同车速下的颗粒位移变化趋势一致,均随车速的增加而增加。