高粘度齿轮泵流场压力分布仿真研究

2021-09-11杨林杰张旭东吴鲁纪曹延军王振山

杨林杰 张旭东 吴鲁纪 曹延军 王振山

(郑州机械研究所有限公司)

随着新一轮工业革命的发展,工业制造智能化转型的浪潮不断高涨,利用信息技术提升工业的智能化应用水平成为一种发展趋势。 中国泵业尤其是高粘度泵行业亟需抓住这次机会,实现泵设计、制造技术的飞跃。

我国高粘度齿轮泵的研制工作,是在仿制的基础上开始的,对于高粘度齿轮泵的基础理论研究,国内起步较晚[1]。由于其基础理论的研究需要大量实验数据来验证,研究进展缓慢,成果相对较少[2]。 祝海林团队针对现有高粘度齿轮泵结构单一、径向力不平衡、轴承受力大造成的磨损严重及流量、压力脉动大等问题,进行理论分析,并得出了理论排量的计算公式,建立了新型齿轮泵优化设计的数学模型,为我国石化工业高粘度齿轮泵的创新研究提供参考[3];甘学辉和荆自明利用幂律流体的本构方程建立了幂律流体在斜齿齿轮泵间隙中的泄漏模型,并得到了最佳间隙的隐函数式和摩擦功率,同时给出实例并进行了数值计算[4]。

近年来,由于行业盈利水平低,研发投入低,高粘度齿轮泵的研究工作基本处于停滞状态,与国外的差距越来越大, 可应用的研究成果非常少,高端产品几乎全部依赖进口。 郑州机械研究所有限公司近年来一直从事高粘度齿轮泵的研发与生产,具有丰富的设计经验,但理论研究较欠缺。笔者从基础做起,运用湍流、空化模型[5],进行高粘度齿轮泵内部流场分析,进而探究泵齿轮磨损机理,为提高高粘度泵寿命、优化设备结构提供理论基础。

1理论基础

1.1 湍流模型与空化模型

高粘度齿轮泵内部流动过程中,由于齿轮高速旋转,带动流体发生强烈旋转并紧贴轮齿的弯曲壁面流动,压力、速度等参数都随时间与空间发生随机变化,属于典型湍流。 此外,介质流体的粘度较高,属于低雷诺数流动,标准k-ε模型是一种高雷诺数的模型, 不适合本研究的实际情况。故采用RNG k-ε湍流模型,既考虑了湍流旋涡,又考虑了低雷诺数流动粘性问题,构成方程如下:

此外,齿轮泵齿轮啮合处存在“困油”现象,导致此处的流动成为典型的压差流与剪切流,压力与速度会发生突变,引起空化现象,因此模拟时加入空化模型,方程式如下:

式中 fg——非凝结气体质量分数;

fv——水蒸气气体质量分数;

p——压力;

R——通用气体常数;

T——温度;

W——非凝结气体分子质量;

ρ——气液混合物密度;

ρg——非凝结气体密度;

ρl——介质流体密度;

ρv——水蒸气密度。

1.2 介质参数

笔者所研究的高粘度齿轮泵输送的介质为基础油,粘度参数由郑州机械研究所有限公司委托郑州石油商品应用研究所进行测定。 本次模拟时,温度选择为室温25℃,介质动力粘度为7Pa·s,密度为1 000kg/m3。

2 仿真计算

2.1 建模

研究对象高粘度齿轮泵的建模数据来自郑州机械研究所有限公司系列化产品TGC2800型高粘度齿轮泵,具体参数如下:

齿数 14

模数 14

压力角 20°

齿顶高系数 1.082

顶隙系数 0.1

变位系数 0.153 2

齿宽 212mm

中心距 200mm

轴向间隙 0.5mm

所建模型如图1所示, 相对齿轮中心连线对称布置的双矩形卸荷槽,间距为40.5mm,宽度为38.2mm,厚度为11.5mm。 进料口直径为75mm,出料口直径为50mm。 主轴转速为75r/min。

图1 TGC2800型高粘度齿轮泵

2.2 数值模拟参数

数值分析时采用动网格,总网格数为264 085。 考虑端面泄漏,端面间隙为0.05mm。 泵进、出口介质压力分别为0.1MPa与1.2MPa,左侧为主动轮,旋转方向为逆时针。

2.3 计算结果与分析

2.3.1 高粘度齿轮泵内压力分布

齿轮泵运行稳定后, 内部压力分布如图2所示,选取其中一个齿从进入啮合到脱离啮合状态期间的3个间隔相等时间点, 便可全面表现齿轮泵稳定运行后内部压力变化的情况。 由于介质粘度较大,齿顶间隙较小,因此未考虑齿顶间隙的泄漏情况。

图2 稳定运行后齿轮泵内部压力分布云图

由图2可知, 与入口相连的大部分区域压力保持为0.1MPa,与入口压力相等;与出口相连的大部分区域压力为1.2MPa,与出口相等;出口附近出现压力渐变区域,此外,由于考虑端面间隙,使齿轮啮合处也存在压力变化,渐变情况随啮合情况的变化而变化。

考虑端面泄漏后, 随着啮合状态的变化,无论主动轮一侧还是被动轮一侧,压力变化规律基本一致,即压力梯度变化呈脉动状态,且两轮变化趋势相反,当主动轮一侧压力稳定时,与之相对的被动轮一侧压力变化梯度大,反之亦然。 这种变化直接影响着作用在轴上的不平衡径向力,由图2可知: 径向不平衡力并不是恒定作用在轴上,而是具有脉动性,该结论为轴的设计和疲劳分析奠定了理论基础。

2.3.2 高粘度齿轮泵进、出口压力变化

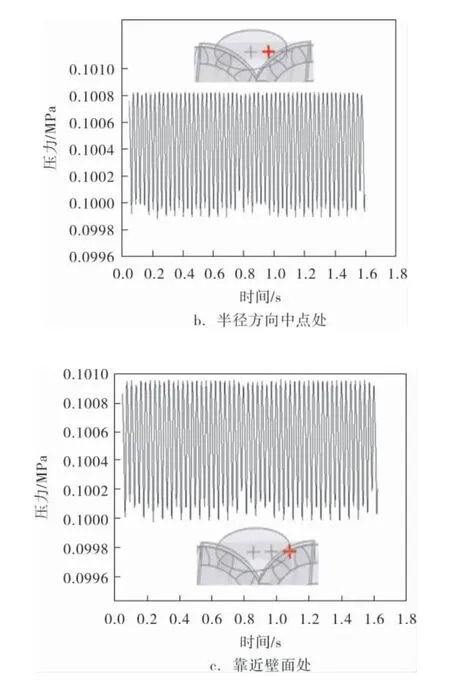

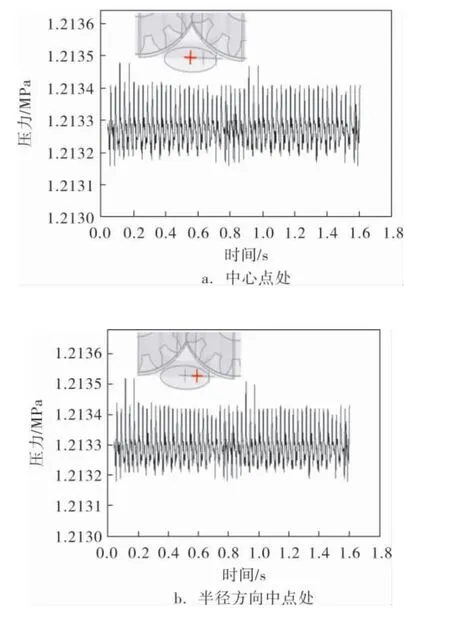

为了进一步研究齿轮泵压力脉动情况,分别在泵进、出口的半径方向选择3个点(进、出口中心点、半径方向中点和靠近壁面处),图3、4分别给出了进、出口各被选择点处压力随时间的变化情况。

图3 齿轮泵进口压力变化情况

由图3可知,当进口压力设为0.1MPa时,各点处压力脉动区间为0.099 67~0.100 97MPa, 中心点处脉动最低压力为0.099 67MPa, 最高压力为0.100 72MPa。 随着位置点向边缘移动,脉动区间变化不大,但是最低、最高压力值增加,接近边缘时,最低压力值增加至0.099 97MPa,最高压力值增加至0.100 97MPa。

由图4可知,当出口压力设为1.2MPa时,各点处压力脉动区间为1.213 15~1.213 56MPa, 同入口压力一样, 变化趋势为随着位置点向边缘移动,脉动区间变化不大,但是最低、最高压力值增加,接近边缘时,最低压力值增加至1.213 20MPa,最高压力值增加至1.213 56MPa。

图4 齿轮泵出口压力变化情况

压力脉动的形式与各齿啮合情况有关,周期约为0.8s,即主轴旋转一周的时间。此外,入口压力脉动较平稳, 出口处存在轻度压力冲击现象, 影响压力冲击强弱的因素还有待进一步研究。

2.3.3 高粘度齿轮泵流量变化

图5为高粘度泵出口体积流量随时间的变化情况,其中图5a为实时体积流量,图5b为平均体积流量。 实时流量与输出压力一样存在脉动情况,且频率一致。 平均流量稳定在0.004 1m3/s,总体比较平稳,只在每转结束时出现微小波动。

图5 齿轮泵体积流量随时间的变化情况

3 仿真计算结果与实验结果对比

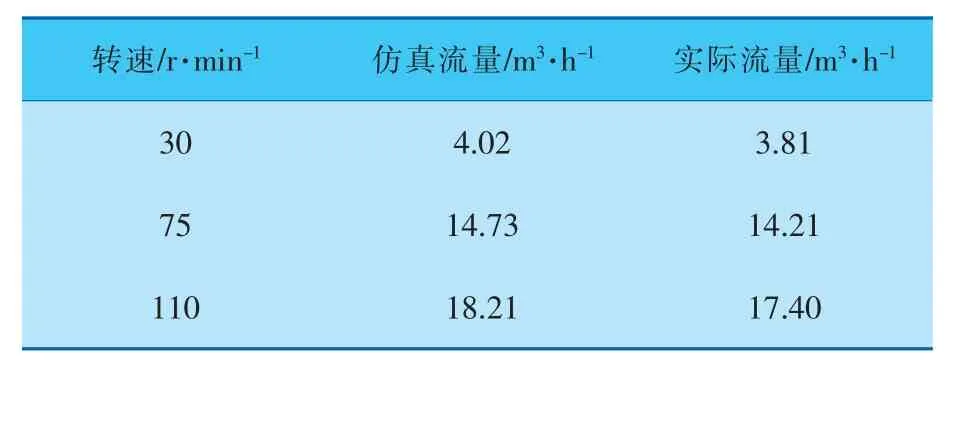

为了验证仿真结果的正确性, 模拟了TGC2800型高粘度齿轮泵在转速30、75、110r/min下的出口体积流量,并与郑州机械研究所有限公司所测泵的实际体积流量进行对比(表1)。

表1 高粘度泵仿真流量与实际流量对比

由表1数据可知:随着转速的升高,体积流量也增加,并且仿真所得的流量与实际流量吻合较好,误差在5%左右,且随着流量的增加而减小。

4 结论

4.1 高粘度泵内部压力场变化与轮齿啮合情况有关,进而导致作用在轴上的径向不平衡力产生脉动,可通过优化设计减小脉动,延长齿轮泵寿命。

4.2 高粘度泵进、 出口压力均存在脉动现象,且随位置点的不同,脉动数值不同。

4.3 仿真计算得到的平均体积流量与实际测得的流量吻合较好,误差较小,可间接证明笔者所做模拟仿真结果的正确性。

4.4 文中所得结论将作为郑州机械研究所有限公司TGC2800型高粘度齿轮泵技术改造的有力依据。