AOD炉低温段角管式余热锅炉设计及应用

2021-09-11赵英春孙世宝潘高峰楚友义

赵英春,孙世宝,潘高峰,楚友义,杨 平

(烟台国冶冶金水冷设备有限公司,山东 烟台 265500)

1968年,美国联合碳化物公司开发的氩氧脱碳法(Argon Oxygen Decarburization,简称AOD)冶炼不锈钢技术投产应用。AOD精炼法,是较先进的冶炼不锈钢技术,是国内外钢厂炼制不锈钢的主要手段。

AOD炉在冶炼过程中产生的烟气含CO,CO产量不大,不具备回收价值,一般不回收,要在除尘前全部燃烧掉,由此导致烟气一次高温约1 500 ℃。为了防止烧损后续除尘设施,现采用普通水冷循环烟道或汽化冷却烟道式余热锅炉回收高温辐射热的冷却处理工艺较普遍,将烟气温度冷却至850 ℃以下,再用吸入大量野风直接空冷[1]或机力风冷方式,降温至250 ℃以下,进入布袋除尘器除尘后再排入大气。

烟气在1 500~850 ℃区间内采用高温余热利用的技术,在国内外趋于成熟。在850~250 ℃区间内的热量,传统上一般认为是低品位余热资源,属于废弃的余热资源之列,这却还有很大的节能潜力,也是现阶段热点前沿研究领域。

本文结合某公司150 t AOD炉低温余热锅炉项目实际情况,探讨了AOD炉的低温烟气角管式余热锅炉的设计及运行特点,使低温烟气余热深度利用成为可能,化其节能潜力为钢厂的现实收益,降低了AOD炉的排烟温度,提高了环保效果, 节省了钢厂的设备投资。此余热利用方式,也响应了国家节能减排方针的号召,对于钢厂节能降耗增效具有重要的现实意义。

1 角管式余热锅炉的设计

1.1 角管式余热锅炉的设计条件

AOD炉容量/t:150;

入口烟气量(标准)/m3·h-1:~120 000;

烟道入口烟气温度/℃:~1 975(最高,二次燃烧点);

烟道出口烟气温度/℃:~800(最高);

低温锅炉入口烟气温度/℃:~800(最高);

炉气成分:85%CO,15%CO2;

烟气成分:6%O2,28%CO2,66%N2;

炉气含尘度/g·m-3:~120(标准)。

1.2 角管式余热锅炉的设计参数

锅炉型式:卧式锅炉;

汽包额定工作压力/MPa:2.0;

汽包额定工作温度/℃:214;

瞬时最大蒸发量/t·h-1:35;

额定蒸发量/t·h-1:6;

锅炉给水温度/℃:104;

水循环方式:自然循环;

清灰方式:脉冲击波吹灰系统;

蓄热器额定工作压力/MPa:1.6;

蓄热器额定工作温度/℃:204;

外送蒸汽压力/MPa:0.75~1.3;

低温锅炉出口烟气温度/℃:~200(最高)。

1.3 角管式余热锅炉结构简介

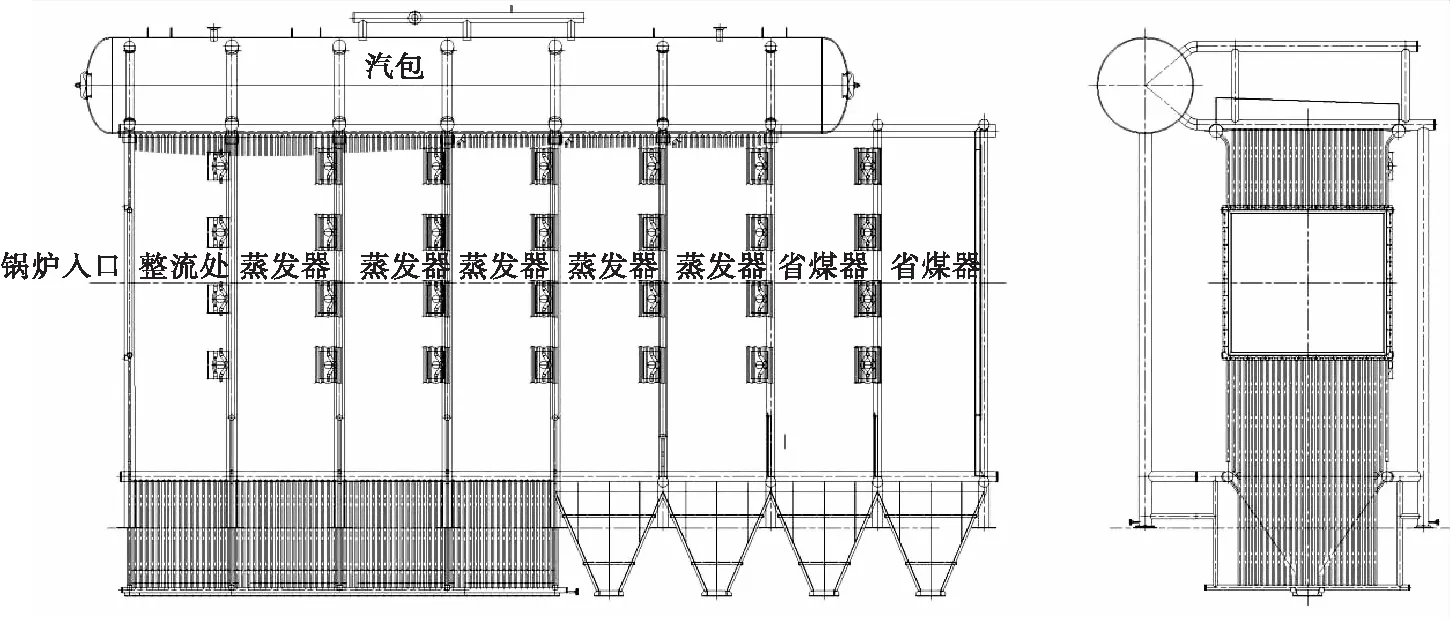

图1所示的是一种新设计的低温段用角管式余热锅炉,该锅炉无补燃系统,为单汽包、自然循环的锅炉。锅炉卧式露天布置,由汽包、膜式壁式水冷壁(炉墙)、蒸发器、省煤器、水预热处理器、膨胀节等组成。低温锅炉按烟气的流动方向,布置有进口整流器、蒸发器、省煤器、水预热器、出口烟道、膨胀节,在锅炉两侧还布置有吹灰系统,下部布置灰斗及刮板机等输灰装置,还设有给水泵、软水处理系统、除氧器及水箱、定期排污扩容器、取样冷却器、加药装置及电控系统等常规公辅设施,这些设施不再赘述。

图1 角管式余热锅炉结构示意图

角管式余热锅炉,四周为大直径厚壁的下降管,下降管不仅作为水循环管道,还作为锅炉支撑框架的一部分,与汽包、水冷壁、集箱等组成框架式自承重结构,即锅炉自身无需再增设支吊结构。另外,下降管与下集箱及上集箱与锅筒连接的配管,不用很大的弯曲半径煨弯钢管,而用国标成品的小半径弯头与钢管焊接而成,使锅炉结构紧凑,布置简单。

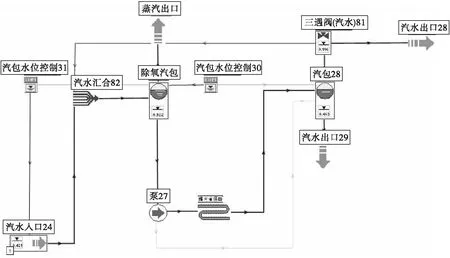

锅炉汽水系统流程如下:20 ℃厂区给水软化处理后,泵入水预热处理器,加热到70 ℃,经过除氧器除氧,出水104 ℃,经给水泵,进低温省煤器,出水130 ℃以上,再进高温省煤器,然后进锅筒,通过下降管进入蒸发器循环产汽,经上升管回到锅筒,分离出饱和蒸汽,输送到蓄热器稳压后,再接入外界管网。

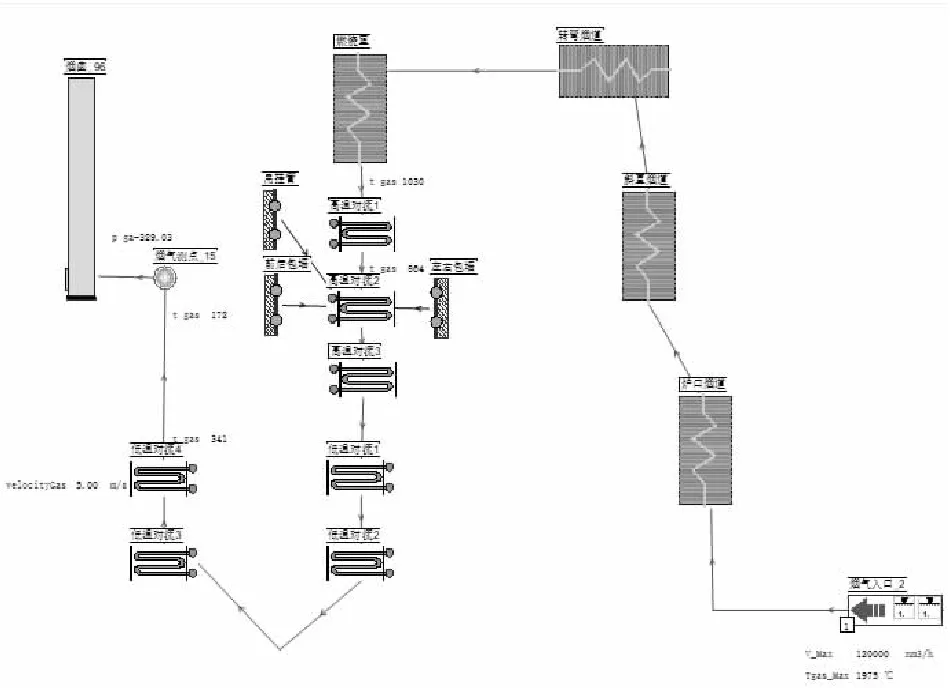

蒸发系统含有自然循环和强制循环两种方式,自左向右分为7级换热器,前5级为蒸发器自然循环,后2级为省煤器强制循环;各级换热器与烟气为垂直走向,换热管为光管。其中第一级受热面入口烟气温度为700 ℃,最后一级烟气出口温度为200 ℃。

1.4 角管式余热锅炉计算

AOD炉烟气,从锅炉左侧进入锅炉,依次通过入口整流器、蒸发系统,烟气向工质传热过程如下:烟气—(辐射)→水冷壁—(辐射对流) →蒸发器、省煤器—(除尘)→烟气排向大气。

为了获得最佳的传热效果、最低的烟气压降及合适的烟气流速,且在AOD炉变负荷工况时,能保证汽水循环正常运行和锅炉安全可靠,按照设计参数要求,根据炉型特点,分别建立不同工况下的烟气流程(见图2)及汽水循环流程(见图3)和汽水循环计算模型等,再依据锅炉计算方法[2],利用计算机多次迭代计算出符合要求的结果,再进一步优化设计锅炉部件本体结构,使得烟气的余热得到合理的利用。

图2 角管式余热锅炉烟气流程示意图

2 角管式余热锅炉的设计特点及技术优点

2.1 概 述

该项目基本要求是不大改业主工厂当前布局,扩建一座余热锅炉系统,从现有干烟道上将低温烟气引出,接至余热锅炉内,利用余热产生蒸汽,并将烟气温度降至合理温度后,通过新建烟道接至现有机力风冷器和布袋除尘器之间的烟道上。

图3 角管式余热锅炉汽水流程示意图

当其他钢厂需要对AOD炉低温段烟气处理时,完全可以直接新建低温角管式余热锅炉系统,不再需要增设机力风冷器或类似的处理设施,这将直接降低钢厂的基建投资。

2.2 锅炉热效率较高

该低温锅炉系统,最大限度将低温烟气余热回收,锅炉系统产生压力为2.0 MPa的蒸汽,投产后实际产量平均约7 t/h。 蒸汽送入蓄热站,经蓄热站稳压后,以0.75~1.3 MPa的压力稳定向当地管网输送,进行综合利用。以此为例,按设备年工作330天,蒸汽单价100元/t计算,钢厂年收益增加550余万元。

2.3 锅炉系统优化设计

本系统采用某公司自主研发的余热锅炉自动循环系统,具有全自动操作功能,日常仅需要进行点检工作。

因锅炉内受热管立式布置,受烟气冲刷,不易积灰。锅炉系统内所包含的击波清灰系统程控装置,设立在锅炉系统操作室内,方便点检进行。

另外,考虑到停电保护,电路设置有UPS电源,保证意外情况下的系统运行安全。

2.4 水循环可靠

余热锅炉采用独特的水循环结构,锅筒外置不受热,各水回路最高点设置有安全阀,水循环采用强制循环与自然循环搭配利用,经过严谨的理论验算后,在实际生产中也未出现过问题。

2.5 无钢架结构,抗震性好

角管式余热锅炉采用独特的支撑结构,锅筒、本体质量均由膜式水冷壁和下降管支撑,且所有膜式壁均焊成一体的全封闭结构,抗震性好,满足张家港市抗震设防烈度为6度的要求。

2.6 锅炉解决热膨胀问题较先进

在锅炉进口前及出口后,设置柔性膨胀节,以吸收锅炉的各部件热膨胀量。该柔性膨胀节,具有三向补偿和吸收热膨胀推力的能力,消除膨胀量较大,并有降低噪声、隔震、结构简单、质量较轻等特点。

2.7 锅炉保温结构轻质有效

角管式余热锅炉,外壁用陶瓷纤维毯覆盖,再用金属板加固,无须砖墙结构,保温效果非常好。

2.8 锅炉占地面积小

该项目不计水处理等公辅设施,锅炉本体仅占地约110m2,也可根据业主需要,具体地形具体布置 ,具备适合各种地形的能力。

2.9 锅炉安装工作量少

余热锅炉水冷壁、蒸发器、省煤器模块化设计、制作,现场安装时,节省了安装工时。

3 结 论

根据150 t AOD炉的余热参数、工况特点及使用要求,建立受热面的烟气侧及汽水侧流程和汽水循环模型等,使用锅炉计算软件,优化了AOD炉低温段角管式余热锅炉,解决了其烟尘处理中的积灰、水循环、烟气量波动大及热膨胀等一系列问题,确保锅炉运行安全可靠。

在对AOD炉低温烟气余热挖潜利用的同时,处理了烟气中含有的部分烟尘,减少了粉尘的排放,不仅降低炼钢企业的成本,也保护了环境,具有较高的经济效益及社会效益。