渗透检测检查磨削裂纹可靠性试验

2021-09-10王金亮宋和福王翠花

王金亮 宋和福 王翠花

摘要:航空制件进行无损检测工作,是保证其可靠性、安全性的一项重要手段。在对一活塞杆进行磁粉检测发现的磨削裂纹进行渗透检测方法验证时,未能全部显示出来,表明渗透检测检查磨削裂纹存在一定的不可靠性。

关键词:磨削裂纹;磁粉检测;渗透检测;验证;不可靠性

中图分类号:TJ765.4 文献标识码:A 文章编号:1674-957X(2021)10-0119-02

0 引言

无损检测工作中,通常可以使用其它方法来验证某一检测方法发现的缺陷。对应于交流电磁粉检测发现的裂纹类缺陷,实际工作中通常采用渗透检测方法进行验证,以帮助评定。

1 问题的提出

在对材料为:30CrMnSiNi2A、热处理状态为δb=1670±100MPa的某型飞机活塞杆进行磁粉连续法检测时,发现活塞杆有大量或平行或网状、浅而细的磁痕显示。该产品为飞机起落架的重要构件,在飞机起降过程中,承受拉应力、压应力及剪切应力,载荷比较复杂。一旦失效,将导致飞机整个着陆系统失效,飞机无法正常起降。

产品在进行磁粉检测时:①磁化电流的选择:因交流电湿法检测零件表面微小裂纹的能力强,适用于机加后及使用后零件的检测,因此选择了交流电;②磁化方向的选择:该产品在使用过程中,承受载荷比较复杂,可能在任何方向产生裂纹,稳妥起见,在不能预估缺陷方向的情况下,分别对产品进行了周向磁化和纵向磁化;③磁悬液的施加:为保证产品质量,采用了灵敏度较高的连续法湿法进行施加;④磁粉的选择:选择了对比度更好,粒度更细的荧光磁粉,以提高灵敏度。

在荧光灯下进行观察,无论是周向磁化,还是纵向磁化,均出现了类似磨削裂纹的显示。为了验证复现性,拭掉磁痕,多次重新施加磁悬液观察,均出现相同显示。

慎重起见,相同条件下,适当降低了磁化电流,再次进行一遍检测,结果依旧如故。事实已经证明,该产品存在缺陷。

依据GJB2908《磁粉显示图谱》及《磁粉检测中常见缺陷的分析及磁痕图谱》,初步断定该显示为磨削裂纹。

磨削裂纹经常在经过磨削加工的热处理零件表面硬化零件、镀铬零件中发现[1]。磨削裂纹与一般淬火裂纹明显不同,磨削裂纹只发生在磨削面上,深度较浅,一般成簇出现。较轻的磨削裂纹是垂直于或接近垂直于磨削方向的平行线,且规则排列的条状裂纹,这是第一种裂纹。较严重的裂纹显龟甲状(封闭网络状),有研究资料表明其深度大致为0.03-0.15mm,裂纹明显易见。这是第二种裂纹。无论何种形式,因其深宽比较大,形成的漏磁场也比较大,因而更易于检出。其磁粉检测显示特征:呈网状或辐射状和相互平行的断续线条,显示强烈,磁粉聚集集中,轮廓较清晰,重现性好。

2 试验验证

磁粉检测法是基于零件缺陷区域激发的漏磁场和磁粉的相互作用,根据铁磁性零件缺陷会导致缺陷附近区域磁导率发生畸变,零件被磁化饱和后,缺陷附近区域磁导率差异引发该处磁场发生畸变,部分磁通绕道缺陷泄漏到表面空气中,磁粉在磁场泄漏区域发生堆积,这就是所谓的磁痕,其在特殊光照条件下易于识别。磁粉检测法的检测灵敏度较高,缺陷在荧光下更加便于辨别,为了准确的对该零件显示进行准确定性,进行了下述的验证试验:

2.1 扒掉零件表面的镀铬层采用剩磁法进行二次检测

根据GJB2028A《磁粉检测》规定:可用剩磁法重新检测和评定连续法发现的显示。剩磁法的工艺见表1。结果磁痕显示依然存在,见图1[2]。其中方框部位的磁痕显示较其他部位明显浓密,形成明显可见的环状磁痕区域。

根据验证结果及磁痕的显示来看,其特征同磨削裂纹形成的磁痕特征完全相同。

2.2 对活塞杆采用自乳化水洗型(I类)荧光渗透检测检查

2.2.1 荧光渗透检测原理

将被检测的零件表面处理干净后,使渗透液与受检件表面接触,由于毛细作用,渗透液将渗透到表面开口的细小缺陷中去,然后去除零件表面残存的渗透液,再用显像剂吸出已渗透到缺陷中去的渗透液,从而在零件表面显示出损伤或缺陷的图像[3]。

2.2.2 荧光渗透检检验程序

预处理:根据零件的材料、加工方法和表面附着物的种类等因素,选用溶剂清洗:适用于去除油污、油脂、蜡等污物的预处理方法。

渗透处理:选用浸涂的方法施加渗透剂。保证了零件受检表面被渗透剂完全覆盖,在渗透时间内一直保持湿润状态。

去除处理:渗透处理结束后,根据渗透剂的类型,采用了手工喷水洗去除法(A法)去除多余的渗透剂。

干燥处理:采用控温的热空气循环式干燥箱将零件烘干。干燥箱温度未超过70℃。零件入箱前,吸附和吹风的方法去除了表面的积水。

显像处理:采用干粉显像。在喷粉箱喷粉,将干粉显像剂施加到干燥的零件表面上。显像粉薄而均匀。

最后,在暗室中进行检查和判定。

相关的工艺操作流程是:超声波预清洗—渗透—水洗—干燥—显像—检验—后处理。由于磨削裂纹通常比较浅,渗透工艺不当便达不到满意的检测效果,因此适当的增加了渗透的时间。所谓渗透时间是指从施加渗透剂到开始去除或施加乳化剂之间的时间。在此期間内、渗透剂应保持湿润状态。一般说来,渗透时间在5min左右即能保证渗透剂渗入绝大部分缺陷中去(除一些特别细小的缺陷,如应力腐蚀裂纹、疲劳裂纹等)。事实上,若渗透时间稍长一些,在不干燥的前提下,会使渗透剂中的挥发性物多挥发一些,从而使染料浓度相对提高,粘度相对增大。这样,在显像时可使缺陷的对比度得到提高,同时也使缺陷显示轮廓清晰。

2.2.3 质量保证措施

渗透检验系统的设备、材料、检验场所、设备和仪表、材料等均按标准要求控制,系统灵敏度试验符合要求。

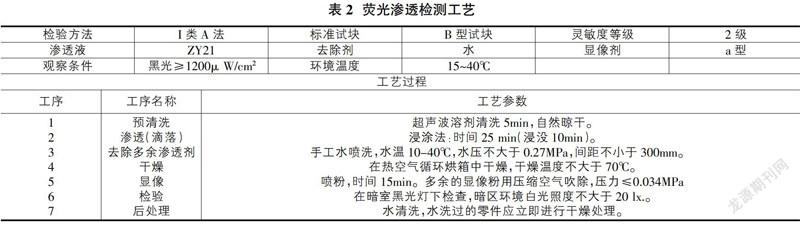

具体渗透检测工艺见表2。

2.2.4 检测结果

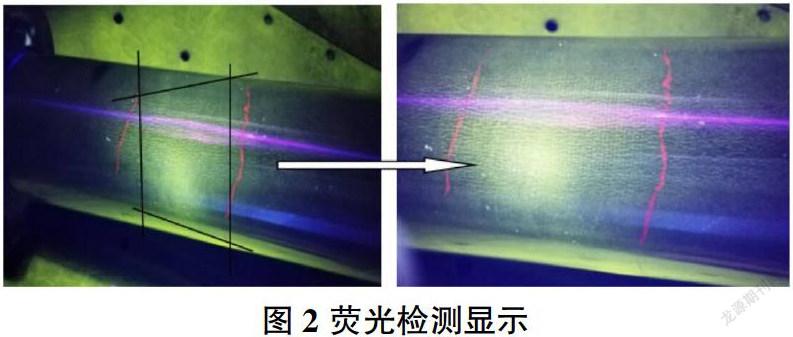

通过检测发现,活塞杆有部分磨削裂纹被清晰的显示出来,见图2中方框区。方框区以外部位的磨削裂纹却没有显示出来。

严谨起见,对活塞杆采用了3级灵敏度的ZY31渗透剂进行了再次检测。同时,延长超声波溶剂清洗时间至30min、渗透时间至30min,磨削裂纹仍然未能全部显示,只显示了方框区部分。

评定过程中,对方框区均使用了擦拭后再次显像的方法,发现:①部分显示重新出现,但是荧光亮度有所减弱;②部分之前的显示部位,不再有显示;③将检测后的活塞杆送往计量理化部门进行高倍检查

检查结果断定为磨削裂纹,见图3。

3 结束语

通过上述试验表明,磁粉检测发现的磨削裂纹,不能简单的用荧光渗透方法进行验证。①对尺寸相当的表面开口缺陷检测用磁粉检测一般要比用渗透检测灵敏度高; ②磁粉检测不仅能检出表面开口缺掐,能有效地检出表面不开口缺陷和近表面缺陷,而渗透检测不能检出上述两类缺陷。大量的工程实践证明尚未开口的近表面缺陷与表面开口缺陷对工件的危害是相同或相近的。当然铁磁性材料制成的制件可使用磁粉检测方法检测表面和近表面缺陷,而对于非铁磁性材料,如铝铜、钛、奥氏体不锈钢等,则只能依靠渗透检测方法。所以在使用渗透检测方法进行表面检测时就不可避免的会漏检近表面不开口缺陷,给制件的安全使用留下隐患;③铁磁性材料磁粉检测发现的磨削裂纹,进行渗透检测验证时存在不可靠性;④渗透检测磨削裂纹时,不应采用擦拭法验证。因磨削裂纹深度过浅,擦拭后再显像,有可能导致无法吸附渗透剂形成显示,容易漏检,造成质量隐患。

参考文献:

[1]马艳华,周月红,李宏远.铝合金试件裂纹深度渗透检测试验研究[J].无损检测,2002(12).

[2]阎澄,陈剑虹,孙军.裂纹深度对裂尖应力分布及韧性的影响[J].兰州理工大学学报,1993(04).

[3]唐偉,史耀武.裂纹深度和强度组配对焊接接头断裂性能的影响[J].焊接学报,1995(01).