工件轮廓线参数校正方法研究

2021-09-10王阿利

王阿利

摘要:接触式轮廓仪是测量机械零件表面轮廓特征信息的有效工具,它可以对机械工件的轮廓、二维尺寸、二维位移进行测验与检验。在进行测量时,由于要与被测工件表面接触,就会存在由于探针沾污,探针缺陷以及扫描位置不准的现象,检测到的轮廓曲线会呈现出粗糙不平的情况,这给准确标注工件轮廓线带来了影响。本文以某工件轮廓线参数为基础,研究了一种工件轮廓参数校正方法。该方法可以根据工件在不同角度的轮廓线数据,计算出倾斜角度,同时设计了坐标变换模型,对其进行角度校正,给出了水平状态与倾斜状态下的模型误差。

Abstract: The contact profilometer is an effective tool to measure the surface profile feature information of mechanical parts. It can inspect the profile, two-dimensional and two-dimensional displacement of the mechanical parts. But the detected contour curve will be rough and uneven during the measurement, because there will be the phenomenon of probe contamination, probe defects and inaccurate scanning position, which has an impact on the accurate marking of the workpiece contour. In this paper, a correction method for the workpiece contour parameters is proposed to calibration of workpiece model parameters. This method can calculate the tilt angle according to the contour data of the workpiece in different angles. At the same time, the coordinate transformation model is designed to correct the angle, and the model errors in horizontal state and tilt state are given.

关键词:接触式轮廓仪;参数修正;工件轮廓

Key words: contact profilometer;parameter correction;workpiece profile

中图分类号:TP217+.1 文献标识码:A 文章编号:1674-957X(2021)10-0058-02

1 概述

接触式轮廓仪是一种给两坐标测量仪器,它由工作平台、夹具、被测工件、探针、传感器和伺服驱动等部件组成,如图1所示[1-2]。它的工作原理是,当探针接触到被测工具表面并匀速滑行,传感器感受到被测表面的几何变化的同时,在X轴和Z轴方向分别采样,并转化为电信号,进而转化为数字信号储存在数据文件[3]。轮廓曲线在理想状态下是光滑的,但在实际问题中,接触式轮廓仪在使用过程中,探针不免会存在被玷污,缺陷以及扫描位置不准的问题出现,这就会影响工件形状的准确标注。为了简化这些问题,在进行参数标注时,对所测工件轮廓曲线进行了假设。假设被测工件的轮廓线都是由直线和圆弧构成的平面图形,但是由于在实际工程中对被测工件放置的角度和位置不同,轮廓线参数的计算值也会存在差异。这个就需要对所测的实际数据进行参数修正,来获取精确的工件参数模型。

2 问题描述

对于某工件轮廓曲线如图2所示。该曲线是在水平状态下的测量轮廓曲线,其轮廓线如图1所示,工件轮廓线上的槽口宽度、圆弧半径、圆心之间的距离、圆弧的长度、水平线段的长度、斜线线段的长度、斜线与水平线之间的夹角和人字形线的高度等参数在图1中分别进行了标注。由于同一工件在不同次测量时,都存在着一定的误差,因此,本文根据工件在具有一定倾斜角度与水平位移状态下工件轮廓线的多组测量数据,进行数据模型拟合,并建立了工件轮廓参数校正模型,通过以工程计算工具matlab完成了对模型参数的求解与标注。其次,为了验证该工件轮廓参数模型的准确性,并以另一工件测量轮廓曲线为校正对象,分别对工件轮廓曲线测量时,放置的角度、测量的起点和终点的偏差进行修正,更准确地标注出工件的各項参数值。

在计算槽口宽度(如x1,x3等),水平线段的长度(如x2,x4等)时,利用数据分析处理软件中的数据查找功能,可以确定出在同一个Z值所对应的所有X的数据,并以此为分段拟合的数据,从而利用数据分析处理软件的函数功能对数据进行处理,可以得出槽口宽度和水平线段的长度。其次,利用工程建模分析软件编码对图2中的轮廓曲线进行分段拟合,可以确定拟合曲线的圆心、半径、以及圆心之间的距离的参数。而对于斜线与水平线之间的夹角求解时,则需要在斜线线段上随机选取两点进行线段拟合,从而确定出斜线线段的斜率,进而根据三角函数关系求出斜线线段与水平线段之间的夹角。

3 轮廓参数模型建立与求解

3.1 建立分段拟合模型,对轮廓线的各项参数值进行标注

根据所给的工件轮廓参数,可以拟合整体轮廓线见图3。其次对于图中的轮廓曲线根据式(1)~式(4)进行分段拟合。

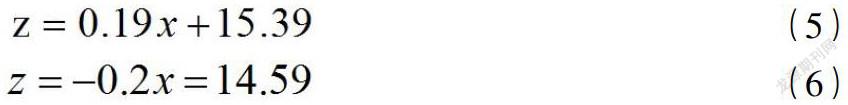

由于槽口宽度和水平线段长度的求解可以通过直线距离公式来进行,因此,在本文中建立如式(5)~式(6)的求解模型,可以确定出在同一个Z值所对应的所有X的数据,并以此为分段拟合的数据,从而利用数据分析处理软件的函数功能对数据进行处理。

对于工件轮廓曲线中的圆弧所对应圆的圆心以及半径,可以通过建立如下的对距离数学模型,并通过该模型可以求解出圆弧所在圆的半径及圆心之间的距离。

为精确计算出工件模型轮廓参数中的水平线夹角,则在夹角所在斜线线段上随机选取两点P(x1,z1),Q(x2, z2),进而可以根据如下的数学模型,如式(8),可以计算出斜线的斜率:

根据上式,则可以计算出角?琢=arctan(k)。

至此,通过上述模型的求解与运算,可以得到含有参数,并将其标注在工件轮廓中,则含有标注参数的工件轮廓如图2所示。

3.2 不同工件轮廓参数曲线校正实验

为了进一步对上述部分的工件轮廓参数数学校正模型进行验证,现通过在不同倾斜角度情况下工件2的轮廓的进行位置和参数,来进一步讨论改轮廓修正模型的准确性。首先根据工件2在不同角度、测量起点和终点等不同位置的多次检测数据。通过上述的参数修正,则可以获得工件2的正确精确的轮廓曲线,如图3所示。其中,在图中也包含了工件2轮廓线中的各参数标注。

比较工件1中水平状态下得出的各项参数值和工件2中倾斜状态下校正后得到的各项参数值进行计算值上的对比,可以得出在倾斜状态下接触式轮廓仪对工件轮廓线的描绘上存在较大的差异,校正后的数据时利用问题一中水平状态下的各项参数值与倾斜状态下的倾斜角度的乘积计算而来的,因此倾斜状态下的数据是在水平状态下的各项数据基础上得来的,斜线与水平线之间的夹角因为倾斜的原因,整体角度都变小,而其余数据都变大。

4 总结

二维接触式轮廓仪在机械行业和轴承行业运用十分广泛,轮廓仪的主要优点是可以直接测量一些比较难以测得的零件的表面粗糙程度,而且可以快速测量整个剖面。本论文根据工件1的轮廓曲线数据,以数据为先导建立该数学模型,其次通过对工件2在不同工况下与倾斜角度下的测量数据,利用建立的數学模型进行参数修正与水平位置调节,得到了工件2的精确轮廓模型,进一步验证了该模型简单易懂,处理数据能力强,精确度较高。由于此模型运用工程模型分析软件,计算简单,绘图轻松,结果可靠,可操作性强,有较强得实用性。另外,该数学模型在进行数据参数分析时,测试数据众多,在原始数据量特别密集的时候,该取点方法还需再做进一步精细化操作。

参考文献:

[1]薛栋林,张忠玉,张学军.一种中小口径非球面元件数控抛光技术[J].光学精密工程,2005,13(2):198-204.

[2]李锐钢,郑立功,薛栋林,等.大口径高次、离轴非球面干涉测量中投影畸变的标定方法[J].光学精密工程,2006,14(4):533-538.

[3]牛海燕,张学军.币124mm口径碳化硅质非球面镜面数控研抛技术研究[J].光学精密工程,2006,14(4):539-544.