基于某变排量叶片泵的转子角度对噪音影响的研究

2021-09-10刘铁飞李文王炯田清

刘铁飞 李文 王炯 田清

摘要:变排量叶片泵是当前乘用车发动机最为常见的机油泵结构形式,其转子的角度分布直接影响内部的油压波动,形成困油现象,从而产生噪音。通过对转子角度试验测试,为类似结构的噪音优化提供参考。

Abstract: The variable displacement vane pump, as the most common type of oil pump structure on the passenger engine.The Angle distribution of its rotor directly affects the internal oil pressure fluctuation, resulting in trapped oil phenomenon, which will result in noise. Verifications are carried out on the difference angle distribution of rotor in noise test lab. This could provide reference for noise optimization of similar structures.

关键词:转子角度;噪音;叶片泵

Key words: angle distribution of rotor;noise;vane pump

中图分类号:TH137 文獻标识码:A 文章编号:1674-957X(2021)11-0015-03

0 引言

汽车工业技术的不断进步,用户对汽车结构与功能的认知的深入,对汽车舒适性的要求和社会环保意识的加强,使得车辆NVH性能成为影响车辆舒适型的主要因素。机油泵作为发动机的核心运动零部件之一,阶次噪音是最常见的噪音类型,也是比较容易主观评价的噪音类型,阶次噪音较大时可以听到明显的啸叫声,直接影响发动机及汽车的声学品质,特别是在怠速阶段的噪音表现尤为关注。

随着节能减排的要求日益严格,变排量叶片泵是现阶段乘用车发动机最为常见的油泵结构形式,转子作为变排量叶片泵一个重要零部件,起到旋转带动叶片及与叶片、滑块等一起分隔成不同的容腔的作用。若分隔腔的角度不同会对内部的压力场的分布,油压波动及“困油”现象有着不同影响,从而影响噪音的表现。所以,本文基于某变排量叶片泵对不同转子角度的分布的噪音情况进行了试验研究。

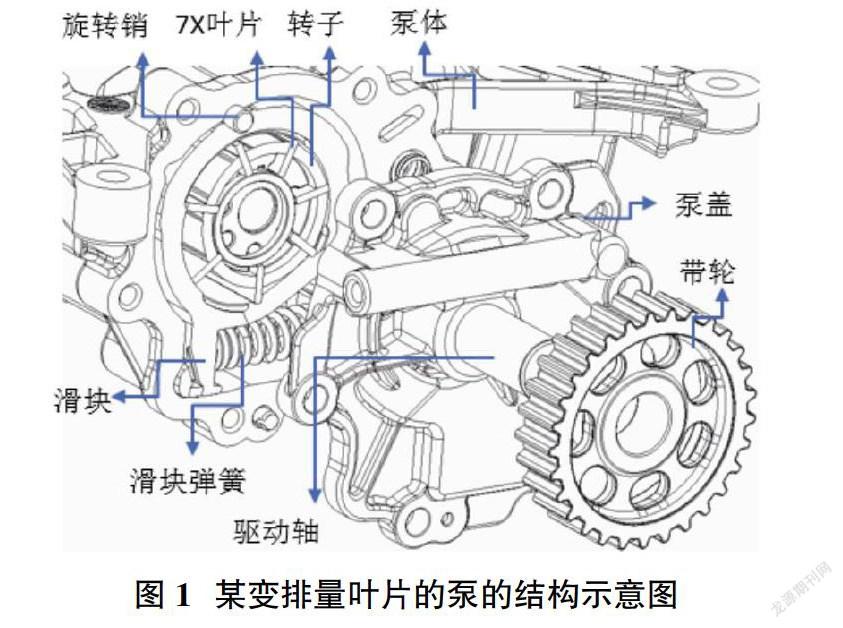

1 变排量叶片泵结构

某变排量叶片泵主体结构如图1所示,由泵体、泵盖、转子、滑块、旋转销、叶片、滑块弹簧、驱动轴、带轮等零件组成。该变排量叶片泵通过带轮传动实现运转,驱动轴带动转子运转,叶片在转子槽中与滑块、泵体、泵盖分隔为七个工作腔,各腔的角度大小由转子槽的分布角度决定的,转子旋转一圈,则泵油七次。每一次泵油都有一次油液脉动,转子槽角度分布不同会导致油液的封油的关闭,释放的不同,产生不同的油液脉动。

2 转子角度的分布类型

本文选择了五种不同角度分布的七叶片转子进行分析研究,角度分布分别是:①对角相补布局:(51°-49°-54°-51°-52°-54°-49°);②递增布局:(51.5°-53.5°-55.5°-57°-45.5°-47.5°-49.5°);③对称相等布局:(46.4°-46.4°-46.4°-51.6°-56.4°-56.4°-56.4°);④对称递增布局:(49°-52.5°-53°-53°-52.5°-49°-51°);⑤等分布局:(51.4°-51.4°-51.4°-51.4°-51.4°-51.4°-51.6°)。参见图2所示。

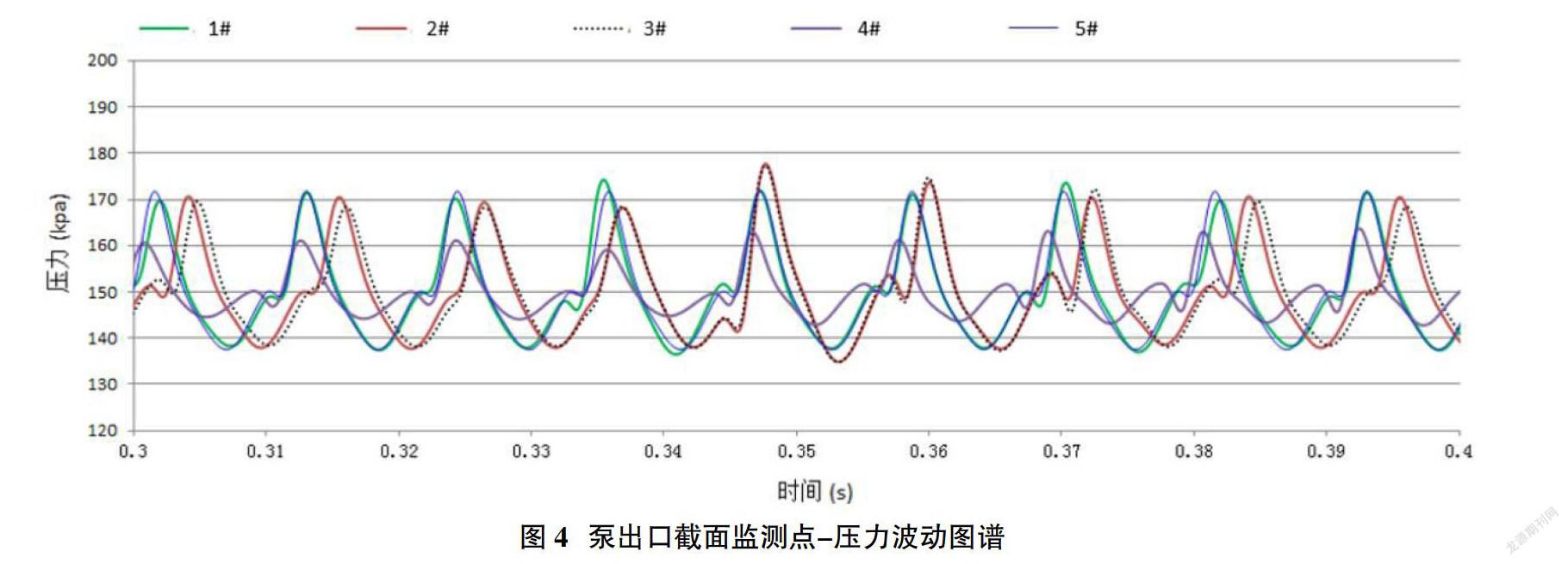

3 Pumplinx模拟分析

通过对模型的流体域提取,参见图3分析流体域模型,采用PumplinxVer02进行CFD分析。分析边界条件为,油泵怠速750rpm,出口压力150kPa,0W20介质,140℃情况下,出油泵出油口截面的流体的压力波动参见图4所示,表1为泵出口压力波动峰值从图4中提取的泵出口的压力波动极值和波动幅值。从分析的结果可以看出方案4#对称递增布局波动最小,其后依次是5#,1#,3#,2#。

4 试验验证

在同一台油泵上进行转子的互换实验,对噪音水平的进行试验测试。在半消音噪音试验室,距离油泵表面1m位置的左侧、前方、右侧和上方,四个方位布置麦克风采集噪音值,采样频率为25600Hz,测试工况:油液介质为5W30,100℃油泵转速750rpm,出口油压150kPa,设置出油口到反馈油口的阻尼为50kPa,固定测试台架阻尼阀门。其稳态Overall噪音如表2所示。

其中LpA- 为多点平均声压级,,式中:n-为测点数量,Lpi-为第i个点的A计权声压级。从四个方位上的噪音值看,各方案略有差异,在多点平均声压级可以看出,方案1对角相补布局为最佳,其后依次是方案5,4,2,3。

在持续加速噪音测试工况是油泵转速从750rpm升速到5500rpm,升速时间为120s,在3138rpm时油泵通过电磁阀的通断电,从低压模式切换为高压模式,其前方的加速噪声ColorMap图如图5所示。可以看出各测试转子角度方案的叶片数的7阶,14阶,21阶及28阶的相关阶次噪声较为突出,也可从Colormap图中可看出,不同的角度分布影响了阶次特性。

在前方的持续加速过程中的Overall的噪声测试结果,从图6可以看出,方案1对角相补布局的Overall噪音稍优于其他方案。

5 总结

本文通过对转子不同的角度试验验证测试,对压力波动进行了仿真分析及对Overall噪音及阶次噪音进行了试验测试,基于同样的条件下,方案1对角相补的转子噪音为最优,方案4对称递增布局的压力波动为最优。通过仿真及试验测试识别了转子的不同角度分布对压力波动及噪音的影响,为类似结构的噪音优化及转子角度设计提供参考借鉴。值得一提的是,本次研究测试是基于泵体盖上同样的封油角度进行的,不同的封油角度对应不同转子分布角度对NVH的影响有待后续进一步研究。

参考文献:

[1]刘杰.转子机油泵阶次噪音的优化分析[J].内燃机与配件,2016.

[2]周涛.发动机转子机油泵阶次噪音的NVH优化[J].汽车实用技术,2017.

[3]白长安.变量机油泵的设计及其动态特性分析[D].上海工程技术大学,2013.

[4]贺尚红.非等分叶片间距叶片式机油泵的内流场分析与试验研究[J].华南理工大学学报(自然科学版),2020.