球面轮廓精度补偿方法

2021-09-10潘秀胡兴敏

潘秀 胡兴敏

摘要:球面数控车削在数控加工中为常见的一类加工内容,数控加工设备应用多轴联动插补技术可较好的完成各种型状面型轮廊的加工,面型轮廊精度除与设备补偿精度、所用刀具有关外,还与刀尖圆角补偿与补偿方法有关。本文针对高精度球体轮廓精度保证方面,通过分析和应用刀尖圆角补偿,提出有效的保证球体轮廓精度方法,供大家借鉴。

Abstract: Spherical CNC turning is a common type of processing content in CNC machining, CNC machining equipment using multi-axis interpolation technology can be better to complete the machining of all kinds of shaped surface wheel, surface wheel accuracy is not only related to the equipment compensation accuracy, the tool used, but also related to the tool tip fillet compensation and compensation methods. Based on the analysis and application of tool tip fillet compensation, this paper puts forward an effective method to guarantee the precision of the sphere contour, which can be used for reference.

关键词: 球面;轮廊精度;刀尖圆角半径

Key words: spherical wheel;gallery accuracy;tool tip fillet radius

中图分类号:TG519.1 文献标识码:A 文章编号:1674-957X(2021)15-0101-02

0 引言

在数控精密车削加工过程中,球面加工的现象十分普遍,对于球面精度不是很高的零件,在数控车床上加工,低于IT8级精度的球面一般都能保证,而高于IT7级的球面精度保证越来越困难,主要表现在球面轮廓存在中间大两头小的“短鼓形”及两头大中间小的“长鼓形”两种形状,对于这种现象除了与机床两轴插补偿精度及正反向间隙误差有关之外,还与刀尖圆角半径有关,如果机床无刀尖圆角半径补偿,则球面轮廊精度完全依靠刀尖形状保证,无法调整,如果机床具备刀尖圆角半径补偿功能,则可以通过微调刀尖半径补偿值,调整球面的轮廓精度的“短鼓形”和“长鼓形”现象,本文就该现象,探讨高精度球面数控车削加工过程中如何调整轮廓精度的方法进行探讨。

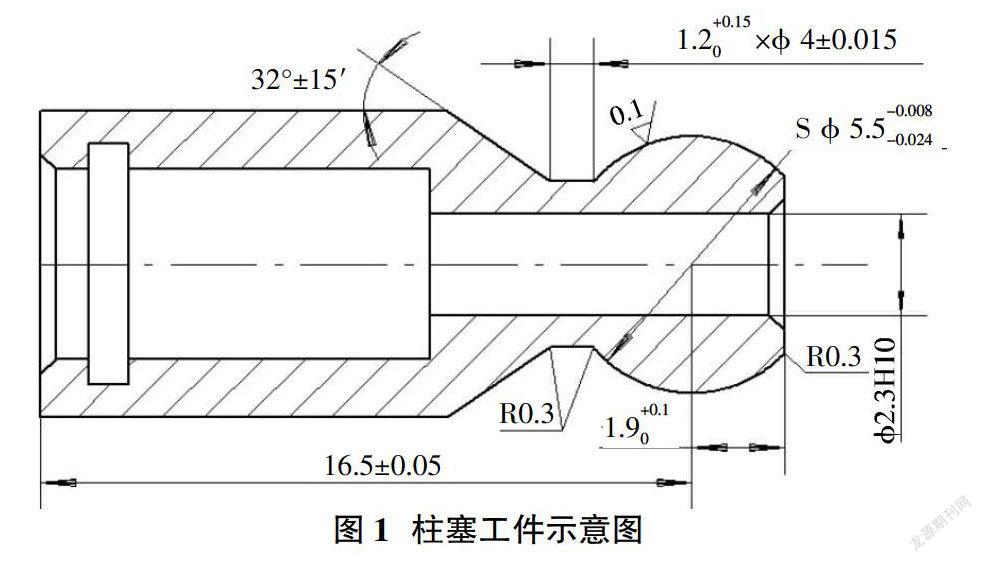

以带球面的柱塞为例,其结构如图1所示,该工件材料为CrWMn,热处理到28-32HRC调质硬度,球面尺寸为SΦ5.5,为后续抛光保证表面粗糙度,去除淬火后微量变形,工艺内控尺寸调整为SΦ5.5,尺寸公差仅为0.01,难度增大。

1 球面轮廓的加工原理

本次工件加工采用具备刀尖圆角半径补偿功能的高精度数控车床设备,系统为西门子840D、XZ两轴双联动全闭环控制,机床定位精度0.003mm,重复定位精度0.0015mm,机床精度能满足该工件球面的加工要求。数控车床上球面加工是通过机床X和Z两轴联动,按程序规定的加工轨迹插补运动出来的,其精度与加工设备主轴跳动精度、加工工件圆度、XZ轴动态精度、刀具、工件材料等有关,机床精度越高,刀具选择越合理,工件材料材质越均匀加工性越好,工件加工尺寸精度就越容易保证。

2 刀具要求

球面车削加工过程中,需根据球面的形状选择不同的刀具形状。在刀尖角选择上,对于半球球面,可以使用90°刀尖角的端面车刀车削,对于过半径的球面,需要使用35°刀尖角刀具进行加工,避免后角干涉;在刀片选择上,现在一般选择采购的成型刀片,采用修磨过的正前角带涂层的硬质合金刀片,刀尖圆角选择R0.2。冷却润滑采用动物油或切削油,提高刀具耐用度。

在球面的加工中,无论是车削用的成型刀片或是操作者手工刃磨刀具,都需要有刀尖圆角,目的是增加刀具的耐用性,对于成品的车刀片,刀尖圆角经过制造厂家的数据刃具磨床刃磨,其圆角半径、形状圆度为标准尺寸,精度高,而经过操作者手工刃磨的刀具,刀尖圆角标准性差,放大情况下形状不规整,形成各种角度的单角度和复合角度。而现实生产中,为提高刀具锋利程度,以及受操作者加工习惯,仍存在操作者使用手工刃磨刀具的情況。

3 几种刀尖圆角补偿情况的球面轮廓曲线

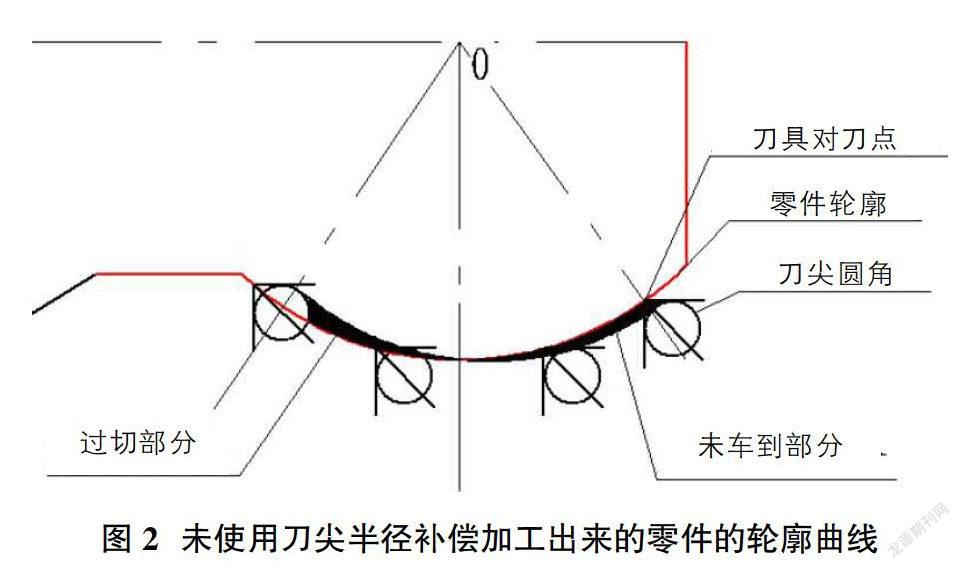

3.1 未使用刀尖半径补偿

未使用刀尖半径补偿,表现为刀尖的对刀点在1/4圆的45度方向上,零件轮廓曲线就是刀尖对刀点的运动轨迹,从图2可看出,由于存在刀尖圆角,在零件轮廓加工出来后会产生轮廓过切和未加工出来的现象,由于刀尖圆角或手工刃磨的微型倒角固有存在现象,车削出来的球面轮廓会形成两侧过切,中间大的现象,轮廓曲线的精度无法较好保证。

3.2 刀尖半径补偿对球体轮廓精度的影响线

使用刀尖圆角半径补偿时,球面轮廓形状会发生变化。首先刀尖半径补偿在数控车床上是用G41、G42和G40来实现,同时在刀具参数表里要输入刀尖的圆角半径。如图3所示,当使用刀尖半径补偿后,刀尖将在以刀尖圆角的中心点连线上沿着圆弧方向运动,中心点连线是以圆弧方向为形状、以刀尖半径为偏移距离的等距线。当所给的刀尖圆角半径与实际的刀尖圆角半径相等时,刀尖圆角与零件轮廓接触的每个点均为相切点,因此加工出来的实际轮廓线与给定的轮廓线最为接近,圆弧轮廓精度的最高;而图3中,当实际的刀尖圆角半径小于给定的刀尖圆角时,只有过零件轮廓中心点的刀具装刀方向线与轮廓相交的点是切点,其余的点均不是切点,这些点偏离给定轮廓线,使加工出来的球面产生中间小两头大的“长鼓形”现象。

同样,图4中,当实际的刀尖圆角半径大于给定的刀尖圆角时,刀尖沿给定的零件圆弧轨迹行进中产生零件被过切的现象,使球面产生中间大两头小的“短鼓形”现象。

3.3 调整方法及应用

经过图2-图4分析,了解了刀具圆角半径影响车削球面精度的规律后,即可在机床刀具表的刀具半径补偿中适当地微调刀尖圆角半径,使之趋近实际刀尖圆角半径,加工的轮廓曲线就越接近于理想的轮廓曲线,轮廓精度就越高,但前提是必须在程序中使用G41、G42和G40指令,调用刀尖圆角半径补偿功能,才能形成实现刀尖圆角与实际工件球面轮廓相接,形成等距线,且不断微调刀具圆角半径时,等距线偏移量才会改变,刀具圆角半径补偿才会真正起作用,轮廓曲线形状才能发生变化。

加工实践中,工件球面轮廓车削后,通过使用细杆的外径千分尺,测量并确认球面形状的“短鼓形”和“长鼓形”,即球面为中间大两边小或是中间小两头大,并获得变化量,然后根据变化量初步判定刀尖圆角半径微调量及调整方向,通过几次微调后,工件球面轮廓精度将会达到理想值,当然,熟练后微调次数会更少。

4 结束语

本文针对球面轮廓车削精度如何更好保证精度的问题,采取微调刀尖圆角半径补偿量来调整球面精度的方法,取得切实效果并应用于生产实践。当然刀尖圆角半径补偿微调的方法也可以适用于其它曲面、外圆、内孔等的尺寸调整,但外圆、内孔、端面等简单单方向的尺寸调整还有更直接的方法进行,如直接调整刀具X、Z方向刀补值,尺寸变化更直观。

参考文献:

[1]孟少农主编.机械加工手册(第2卷)[M].机械工业出版社,1991.

[2]仇谷烽,郭培基,懈滨,杨晓飞,王毅.接触式非球面轮廓测量的数据处理模型[J].光学精密工程,2007(04).

[3]孙艳玲,谢铁邦.基于垂直方向位移扫描的接触式表面形貌仪[J].自动化仪表,2006(07).

[4]喬玉晶,吕宁.非球面及非球面测量技术[J].哈尔滨商业大学学报(自然科学版),2005(03).

[5]徐丽丽,白万民.接触式测头测量中测头半径补偿的研究[J].机械工程与自动化,2006(06).