水泥搅拌桩在复杂地质条件下试桩工艺研究

2021-09-10李岳函

摘要:本文通过对单轴、双轴、三轴打桩机和不同施工工艺的研究,确定最佳施工参数和施工工艺,解决依托工程水泥搅拌桩施工中遇到的钻孔成孔问题;通过对设备关键部件的改造,提高了施工效率,减少了设备投资,通过换线减少了施工交叉,有效降低了生产成本,生产过程节能环保,保证了施工质量,实现了岸坡加固的目的。

关键词:水泥搅拌桩;复杂地质条件;试桩工艺;施工技术;优化措施

水泥搅拌桩施工技术在我国水运工程建设中具有广泛地应用,因为能够利用更多的原位土资源,在施工过程中产生的振动和噪音较小,且对地质环境要求较低,能够在多种不同复杂地质条件下应用等多项特点,发挥出良好的施工效果,能够有效提高施工效率和施工质量。在水泥搅拌桩应用过程中,需要开展科学的试桩工艺,从而能够识别出复杂地质条件下影响施工的关键性因素,进而为后续的施工提供全面支持。

1项目概况

在某项码头工程中,因为码头后方场区使用荷载较大,且距离原陆域回填边坡较近,为保证开挖后原有边坡的稳定性,同时为防止挡土墙与后桩台间发生过大的不均匀沉降,在围埝顶部及后方陆侧设置水泥搅拌桩。本次项目的水泥搅拌桩施工中,上层10m设置在砂棱体充填袋围堰上,充填袋具有强度高、不易破碎等多项特点,在充填袋下方具有废弃的塑料排水板,综合情况对于水泥搅拌桩施工造成较大困难,经过技术人员的分析,如果不做好试桩工作,会出现钻进困难、卡钻、无法成桩等问题。除此之外,在下层10m设置在淤泥质黏土中,水泥浆与淤泥质黏土分离不易成桩,为此需要对试桩工艺进行优化设计。

2单轴试桩施工工艺分析

2.1单轴水泥搅拌桩工艺

在本次工程中,1号码头后方岸坡長约 531m,其中东侧约 338m 范围搅拌桩处理宽 7.0m(水泥搅拌桩直径 0.6m,间距 1.0m,三角形布置);2号码头后方岸坡长约 399.9m,水泥搅拌桩处理范围宽 7.0m(水泥搅拌桩直径 0.6m,间距 1.0m,三角形布置)。 在深层水泥搅拌桩方面,处理深度设置为-14m,桩间距分别为1000mm和600mm,需要完成基础资料验收、施工资料收集以及具体工艺流程制定等工作[1]。

2.2单轴试桩工艺分析

在本次工程中,单轴试桩需要根据具体不同施工位置、施工技术以及水泥参量的不同进行划分,本次单轴试桩工程共计分为6组,每组需要完成15根水泥搅拌桩施工,15根水泥搅拌桩分为每组三列,并与码头前沿线方向保持垂直。水泥搅拌桩径设计为600mm,水泥参量分别设计为8%、10%、12%、14%、16%、18%,单桩试桩工艺采用“单向四喷四搅、六喷六搅、双向搅拌”等多种不同工艺。本次单轴试桩工艺中需要主要设备为钻机、双向钻头、单向钻头。

2.3试桩施工中出现问题分析

因为本次水泥搅拌桩试桩施工所面临地质环境较为复杂,所以在施工过程中出现一些问题,主要包括如下几项:(1)在施工过程中,出现进尺较为缓慢的问题,因为沙袋韧性较大,且抗拉伸强度较强,不容易撕破,经过技术人员的现场观测,发现回填沙袋中回填土为粉细砂土,密实程度较高,所以在施工过程中出现沙袋缠绕钻头的问题,整体钻进较为困难。(2)黏性土不易均匀拌合,芯样无水泥掺入。

2.4单轴试桩取芯结果分析

本次单轴试桩共计60根,在成桩后20天,进行现场取芯进行桩身固结体水泥土强度抗剪实验强度及内摩擦角试验,上部砂层10m抗压满足设计要求≧200kPa,其中最大值桩号A3-1抗压强度为19780kPa,最小值桩号C3-1抗压强度为1061.36kPa,平均抗压强度为6724.78kPa;下部10m淤泥质黏土层抗压强度低于设计要求,其中20根无压力值,另外三根分别为C3-1压力值57kPa,C3-2及A区东侧5m试桩压力值为48kPa,单轴试桩结果不理想,无法满足设计要求。

2.5单轴试桩施工工艺优化分析

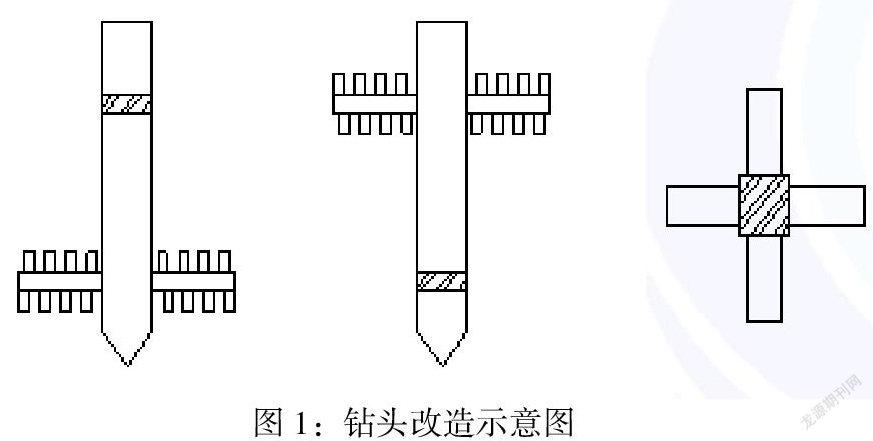

首先,为了保证水泥浆与淤泥质黏土层能够充分搅拌,对15根试桩钻头进行相应的改造,主要是在钻头叶片上下区域焊接钻齿,叶片倾斜角度增加至30°以上,从而能够提高切削效果,充分粉碎沙袋,同时能够提高水泥浆搅拌效果。下图为钻头改造示意图。

其次,提高设备功率≧75KW,以防砂袋缠绕;黏土部分上下搅拌次数不少于4次,单点每遍不少于20次;喷浆压力≧0.5MPa;使水泥浆与原位土均匀融合。

3 双轴、三轴试桩工艺优化分析

根据本次工程施工实际情况来看,采用单轴水泥浆搅拌桩无法满足要求,整体成桩率较低,经过技术人员的综合讨论,决定将设备功率提高至75kW以上,能够避免沙袋缠绕问题出现;黏土部分增加搅拌次数,单点搅拌次数不低于20次,整体搅拌次数不低于4次;喷浆压力提升至0.5MPa以上。因双轴桩机是单轴桩机的叠加,无再次验证必要,经详细调研,采用三轴搅拌试桩工艺。

按照施工位置、施工工艺及水泥掺量的不同,共分成3组,按照工艺方案确定工法组数,每个工法3根,共27根,上部充填袋部分水泥掺量别采用12%、10%、8%,施工工艺分别采用“一喷二搅、二喷二搅”试桩施工工艺,下部原状土部分水泥掺量别采用16%、18%、20%,施工工艺分别采用“两喷四搅、三喷六搅、四喷四搅”,水泥采用强度等级42.5级普通硅酸盐水泥。

本次工程中三轴试桩工艺基本流程为:测量放线→桩位复测→钻机就位调整→钻机砂浆喷进(砂层)→钻机喷浆钻进(淤泥质黏土层)→重复上下→钻机喷浆提钻→清洗→钻机位移。

在钻机喷浆钻进施工中,砂层钻进深度为10m,转头转速控制在35~60r/min,钻进速度控制在0.3~0.7m,喷浆压力控制为0.2MPa,水泥参量为12%,整体水泥用量约为61kg/m;在淤泥质岩土层钻进施工中,转速控制为5~60r/min,钻进速度控制为0.5~0.5m,在达到钻进设计标高后,钻头需要停留30s,保证钻进效果,喷浆压力控制为0.5MPa,水泥参量控制为16%,水泥浆用量约为81kg/m;在砂层的钻进喷浆提钻施工中,钻头速度控制为5~60r/min,提钻速度控制为0.3~0.7m,喷浆压力控制为0.5MPa,水泥参量控制为12%,水泥用量约为61kg/m。

每组水泥搅拌桩提供7天、14天、28天、90天无侧限抗压强度值及桩体的剪切试验结果。经研究对比,采用2C-1工艺上部约10m采用一喷两搅,下部约10m采用两喷四搅,采用42.5级普通硅酸盐水泥;掺入比为被加固土体质量的14%。

结束语

综上所述,本文将对水泥搅拌桩在复杂地质条件下试桩工艺方面进行深入的研究与分析,并提出一些合理的意见和措施,旨在进一步促进我国水泥搅拌桩施工技术水平提升,为我国水运工程建设行业作出贡献。

参考文献

[1]胡其志,杨萌,郭勇,等. 水泥搅拌桩加固桥头软基段工程应用研究[J]. 建材世界,2020,208(03):68-72.

作者简介:李岳函(1989.8-),男,天津人,汉,本科毕业,工程师,从事港口航道与海岸工程工作,公司名称:渤海石油航务建筑工程有限责任公司,公司所在地(省市): (天津市滨海新区),公司所在地邮编:300450