基于FLUENT的涡轮增压器推力轴承特性分析

2021-09-10柳晓鹏周东钟佳宏

柳晓鹏 周东 钟佳宏

摘要:轴向推力轴承,又称为止推轴承,被广泛应用于涡轮增压器中,增压器转子系统中产生的轴向力都是由轴向推力轴承承受。本文对涡轮增压器滑动轴承模型进行基于FLUENT的全三维数值仿真分析,得到轴向推力轴承三维油膜压力、流场、温度分布。通过分析,得到了稳态下轴向推力轴承油膜压力场、温度场、流场在不同转速下的分布特点:随着转速的上升,推力轴承内部流场的峰值压力随之上升,推力轴承承载能力与滑油流量也随之上升,并且峰值压力、轴向推力以及滑油流量和转速的关系是呈等比例上升;同时对比分析了转子转速、楔形深度、最小油膜厚度等一些关键参数对轴向推力轴承性能的影响。

Abstract: Floating thrust bearings, also known as thrust bearings, are widely used in turbochargers. The axial thrust generated in the turbocharger rotor system is borne by the axial thrust bearings. In this paper, the full three-dimensional numerical simulation analysis of turbocharger sliding bearing model based on FLUENT is carried out, and the three-dimensional oil film pressure, flow field and temperature distribution of axial thrust bearing are obtained. The distribution characteristics of oil film pressure, temperature and flow field of axial thrust bearing under steady state are obtained by analysis. With the increase of rotational speed, the peak pressure of internal flow field of thrust bearing increases, and the load-carrying capacity of thrust bearing increases with the increase of oil flow rate. The relationship between peak pressure, axial thrust, oil flow rate and rotational speed increases in an equal proportion. At the same time, the rotor speed, wedge depth and minimum oil film thickness are compared and analyzed. The influence of some key parameters on the performance of thrust bearings is discussed.

關键词:涡轮增压器;FLUENT;滑动轴承;轴向推力轴承

Key words: turbocharger;FLUENT;sliding bearing;axial thrust bearing

中图分类号:TK421.8 文献标识码:A 文章编号:1674-957X(2021)14-0048-05

0 引言

轴承作为船用涡轮增压器转子系统核心部件,增压器的转子系统一般包括压气叶轮,涡轮轴,径向轴承和推力轴承[4-6]。转子系统所承受的负荷可分解为径向和轴向两个力,分别由径向滑动轴承和轴向推力轴承承受。

因此,在对轴承结构进行分析时,常采用理论计算、仿真计算、试验测试。根据船用涡轮增压器轴承设计经验:理论计算使用流体力学针对简单模型进行分析,通过理论公式可以得到解析解,结果相对准确,而复杂模型在边界条件转换时,存在复杂的变换,结果准确度较低。

但为了解决实际生产需求,常常使用试验验证的方法验证轴承设计合理性和可靠性,但其局限性在于相似准则难以满足,尺寸限制、边界等也受到影响,同时,试验研究还需要受到场地、仪器及检测手段的限制,且研究周期较长。

因此,综合上述问题,使用有限元仿真计算方法对轴承结构进行数值计算,采用CFD建立模型,用流体动力学软件FLUENT模拟计算可以得到滑动轴承的油膜速度场以及力场的分布。通过计算机模拟分析研究轴承油膜流场的分布及其受力分布状态可对轴颈破坏位置及引起振动的各因素进行分析研究,此方法较为简洁、也可直观的研究滑动轴承静态特性,既节约成本又具有很高的可靠性,是对轴承静态特性研究的一种有效的新途径。

本文针对轴向推力轴承的数值模拟研究都是基于油膜轴承在稳态工况下进行。

1 轴向推力轴承仿真分析

1.1 轴向推力轴承几何模型

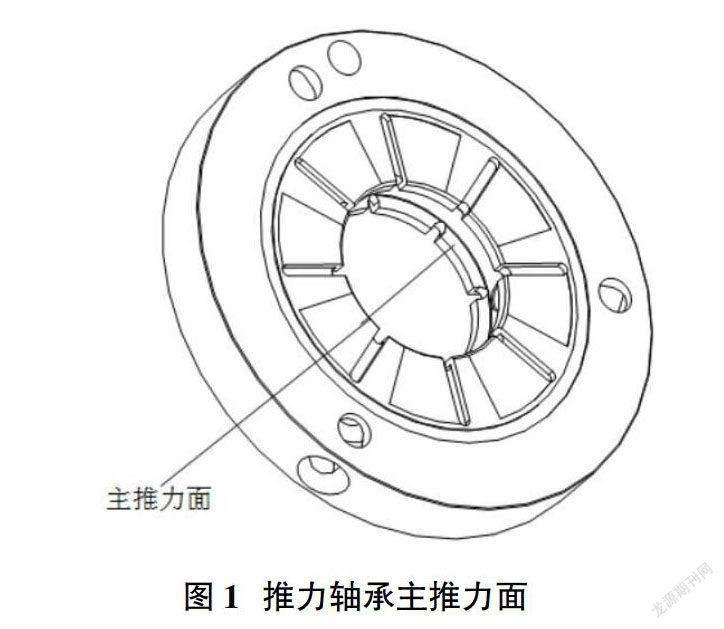

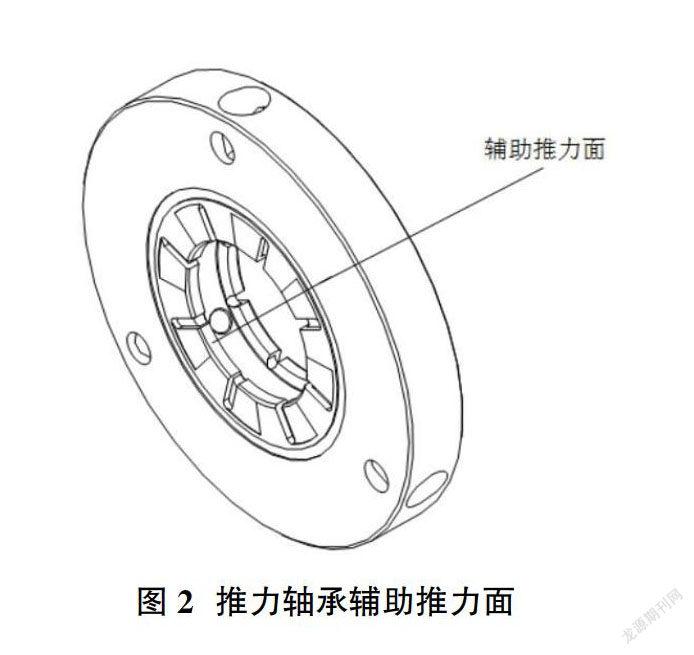

一般来说,在增压器转子系统正常工作的范围内,推力方向主要从涡轮端指向压气叶轮端。因此在推力轴承设计中存在主推面与辅推面之分,如图1和图2所示。

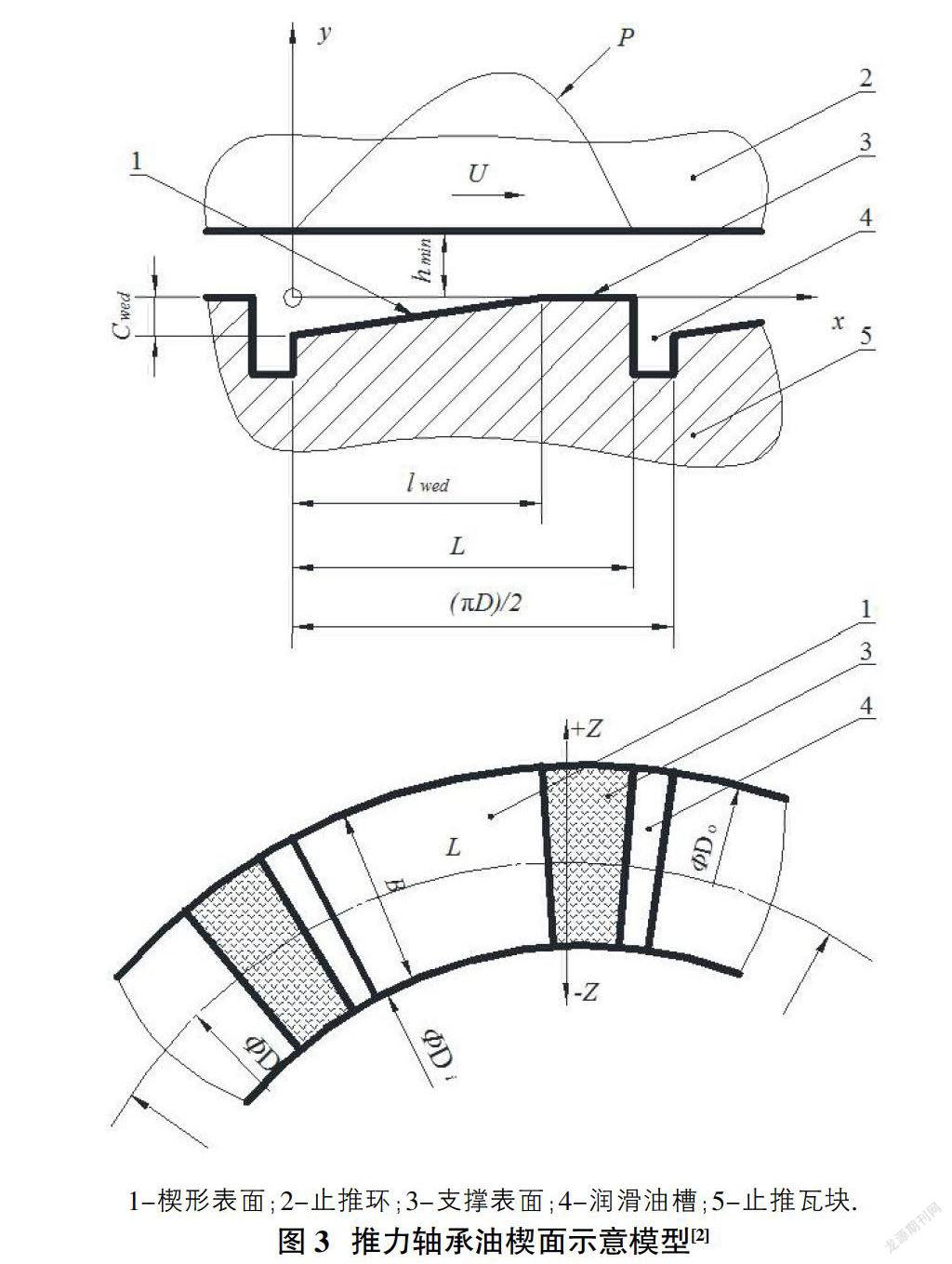

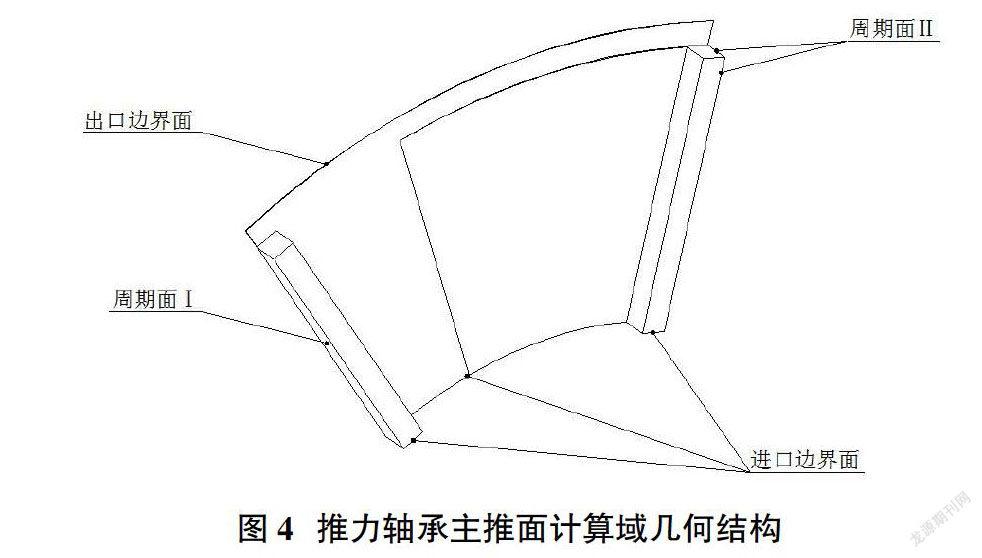

从推力面的几何结构来看,如图1所示,其结构呈现周期性,因此从计算的经济性考虑,仅分析单个瓦流场域的性能。图3是推力轴承油膜截面示意图,推力轴承主推面计算域几何结构如图4所示。

计算流场域的建模可以在通用的三维软件中进行,也可以在Fluent的前处理Gambit中进行。表1给出建模的关键参数,其中hmin=0.02mm是根据加工装配等选择的相对常用工况值。

1.2 仿真计算

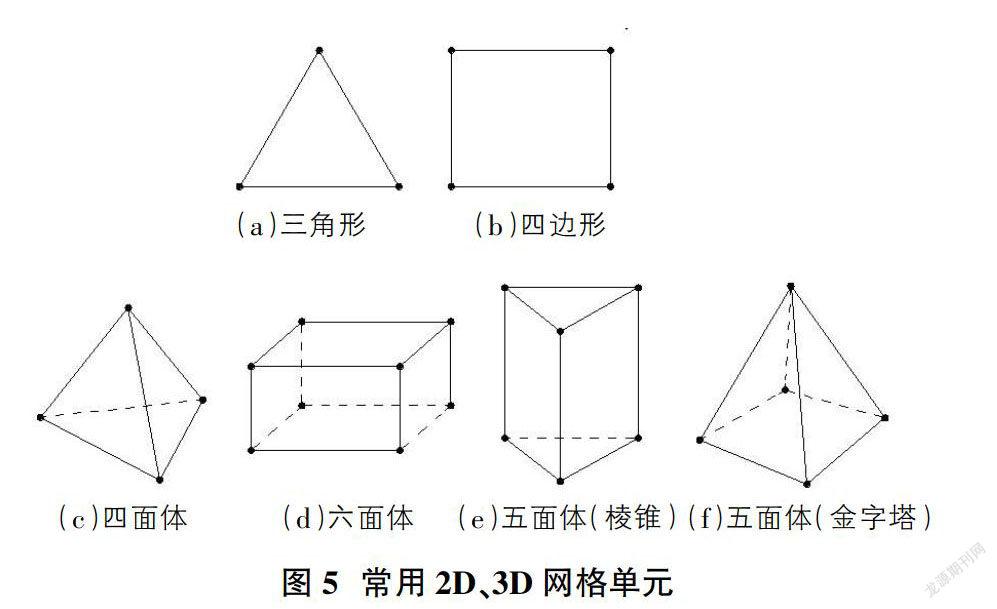

网格采用结构网格,如图5所示常用2D、3D网格单元,文中使用六面体单元,它既能够满足计算要求同时相对非结构网格而言数量更小,大大节约计算时间。

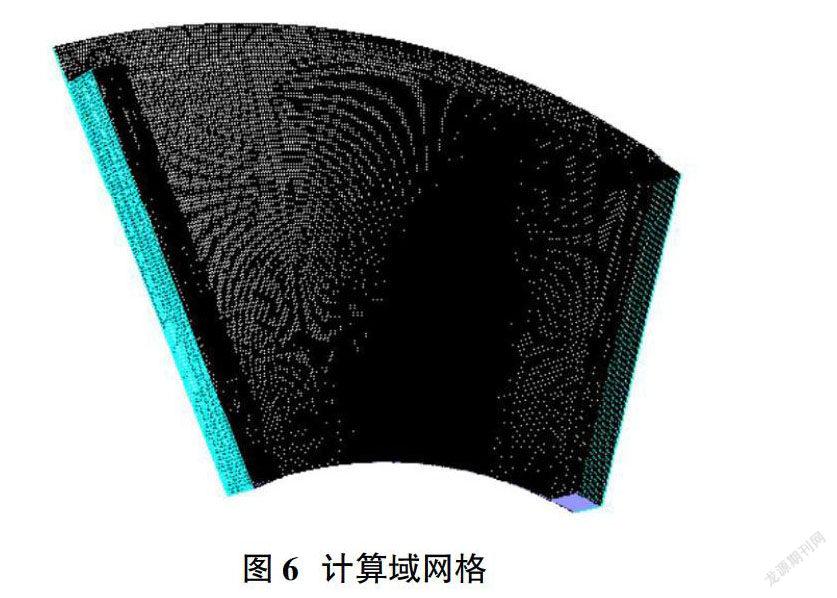

本文具体层数的确定与所需计算域的最小间隙的大小有关,此处取3层,且均匀分布,网格总计10万。网格如图6所示。

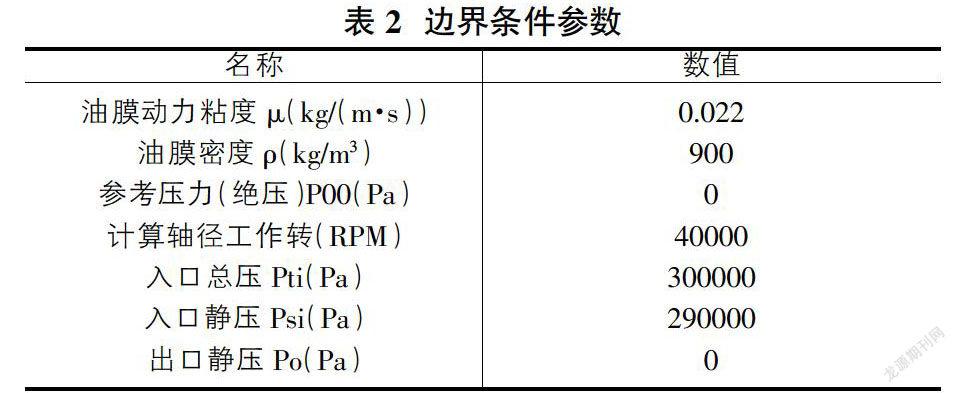

将网格读入Fluent求解器中,并进行参数设置,主要边界条件的参数设置如表2所示,其中,计算轴径工作转速参数的方向以X轴为转轴。

这些参数大多采用了默认值,当计算的残差收敛出现困难时,可适当将松弛因子下调,这样可以提高收敛效果,但会增加收敛时间。

压力修正方法采用SIMPLE,离散格式采用二阶迎风,设置迭代次数500次,收敛精度1×10-5。

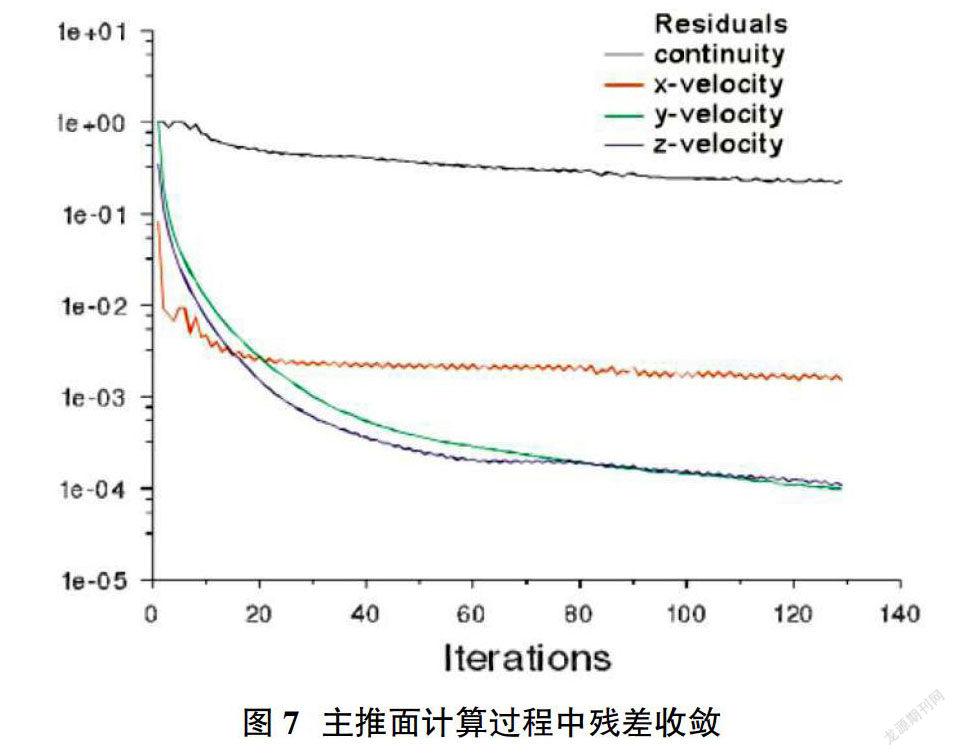

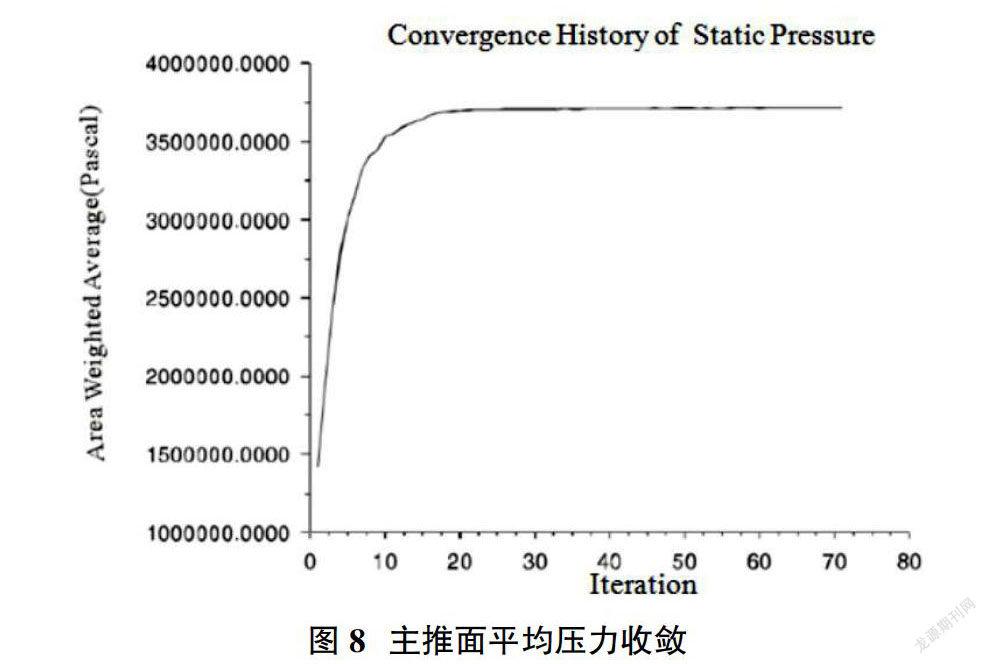

计算直到残差收敛,如图7所示。计算过程中对主推面的平均压力进行监测,其收敛效果,如图8所示。

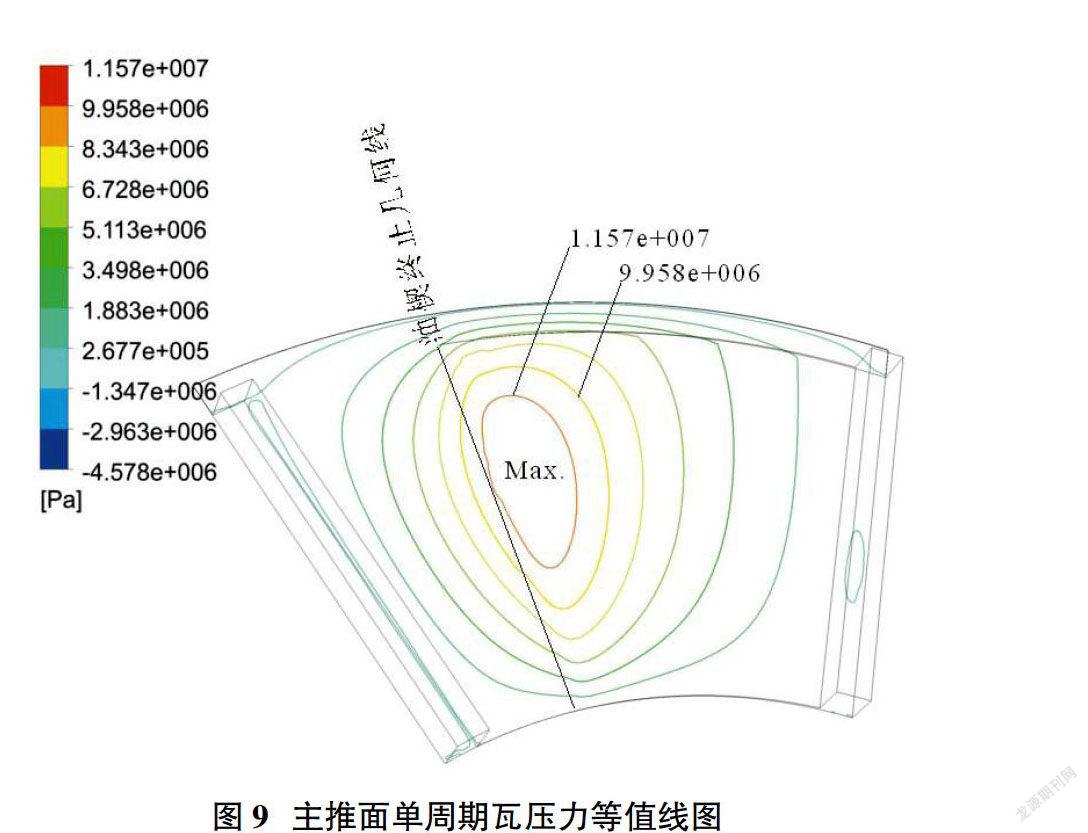

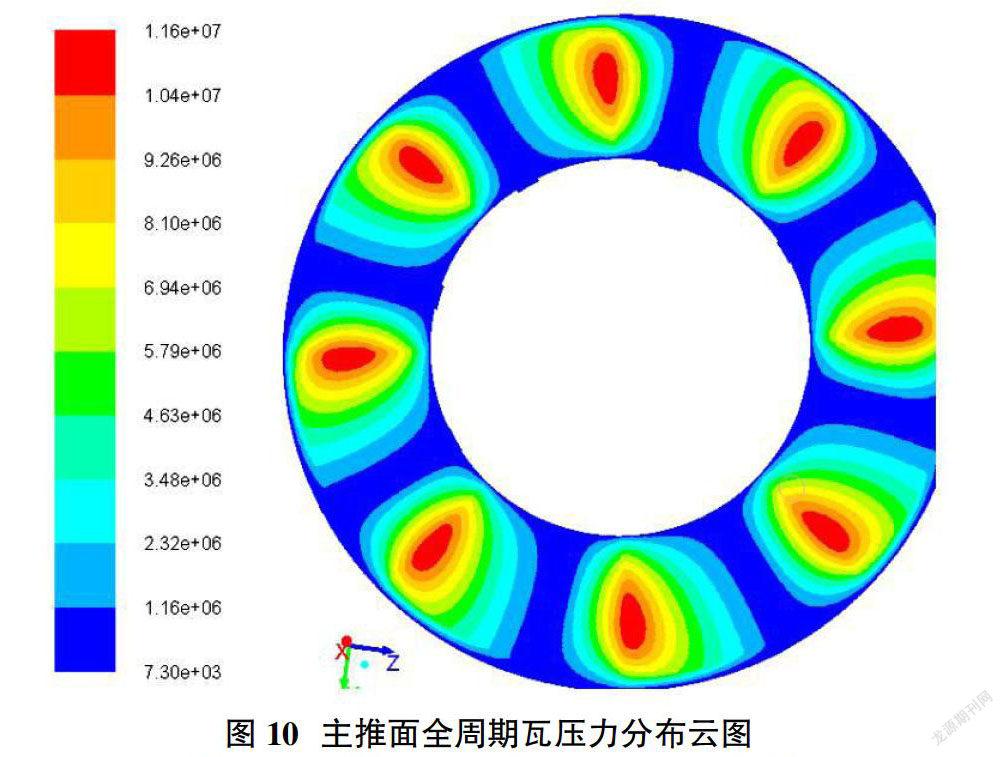

图9是计算的单个周期瓦的压力分布。最高压力11.57MPa,位于油楔终止几何线之前。整个周期瓦的压力分布如图10所示,积分推力面上的所有压力可以得到该推力面在当前间隙油膜的条件下轴向方向上的推力能力。积分后得到在40000RPM的工况下的轴向推力为单个周期774N,全周期6192N。滑油流量0.04kg/s。

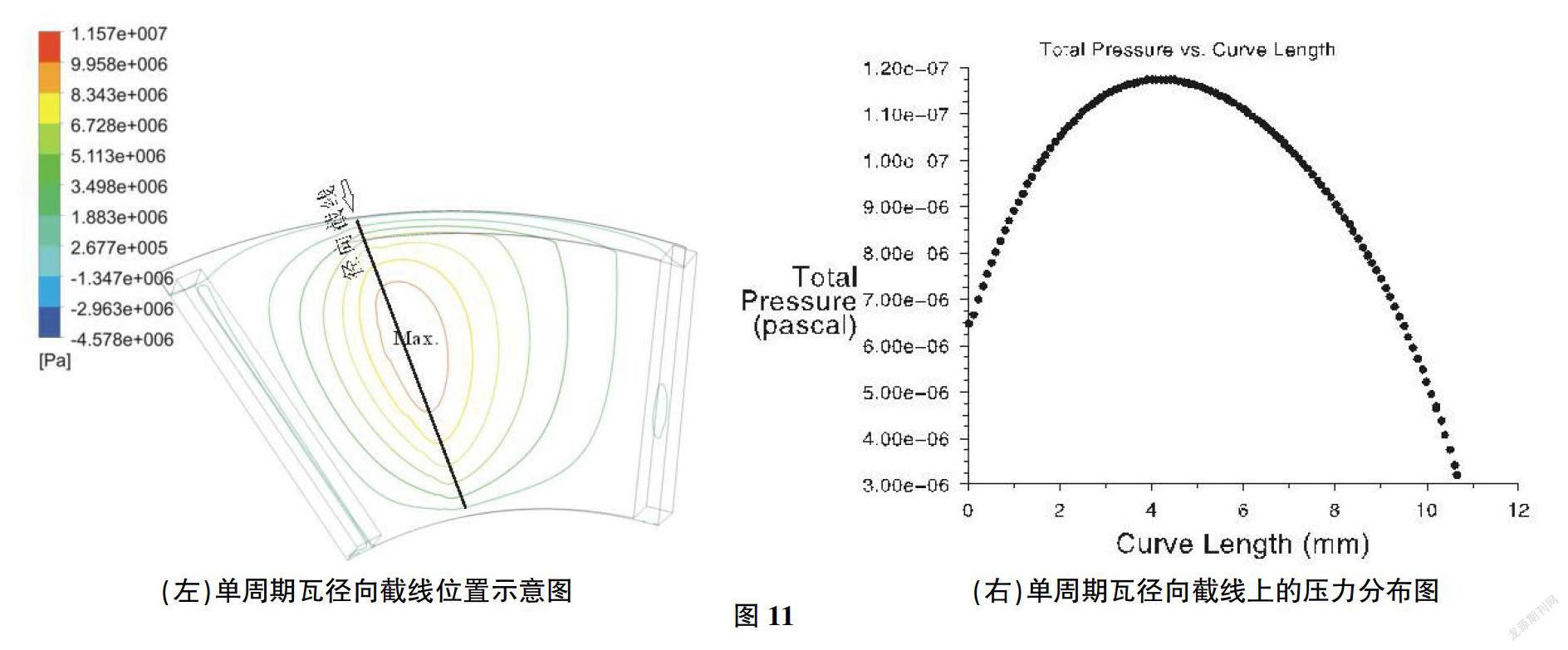

图11给出了主推面的速度分布图。速度的分布几乎和周向线速度吻合,从内到外不断增加;沿径向截线方向压力以最高压力点为中心,两侧压力的变化梯度几乎相同,变化趋势相似。

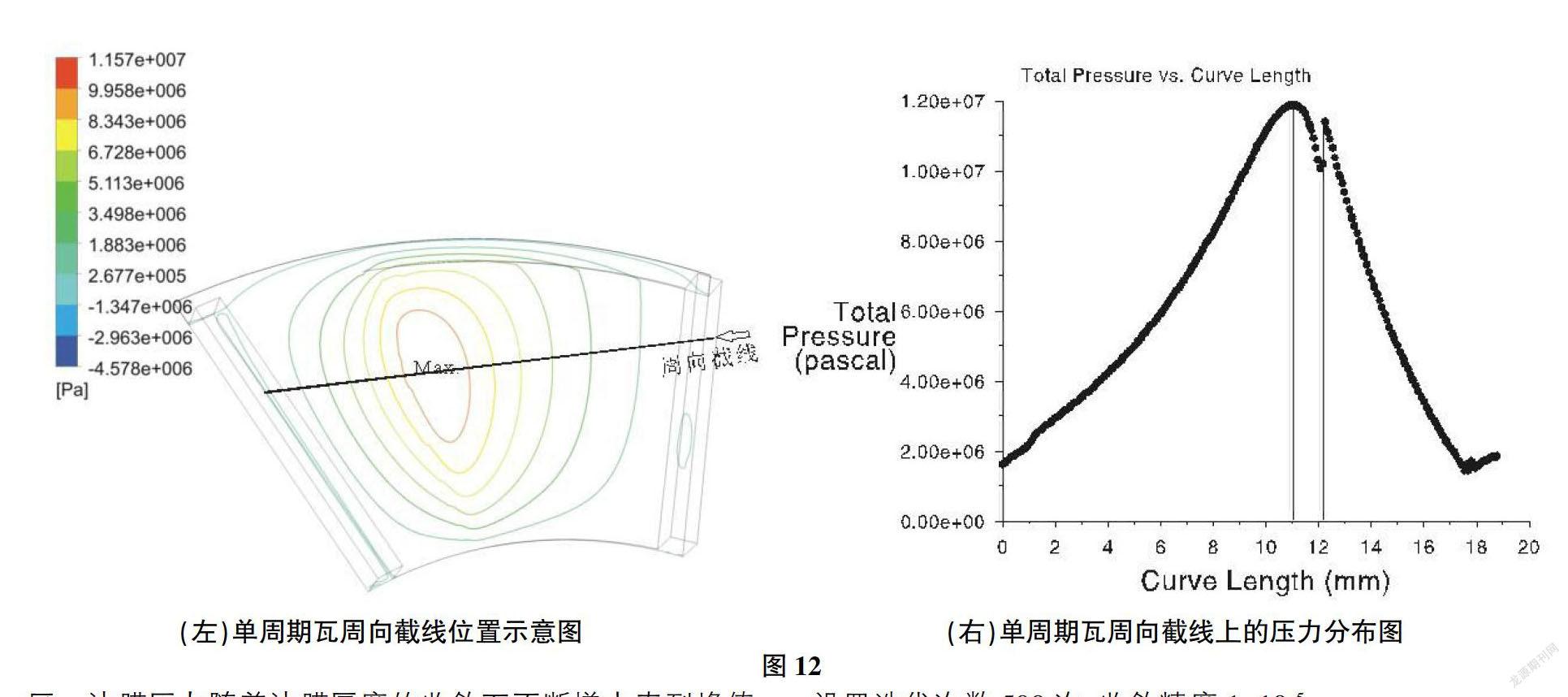

图12示意了图9的截线位置。从图12上看,周向截线方向上压力值存在跳跃突变现象,位置位于油楔终止线上。压力的最高峰值点距离油楔终止线约1mm处。在油楔区,油膜压力随着油膜厚度的收敛而不断增大直到峰值。在平面区,由于油槽的卸压作用,压力快速下降。

2 不同转速对轴向推力轴承压力、推力及流量的影响

从推力轴承的几何结构和作用来看,如图3所示,可能有以下几大要素影响推力轴承的流场压力分布:

①转子转速;②最小油膜厚度hmin;③油楔面的楔形深度;④楔形面占瓦块的比值lwed/L。

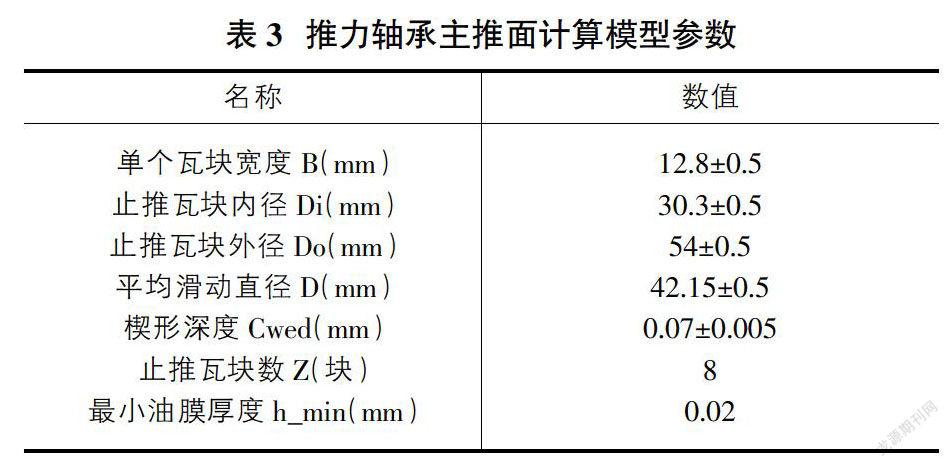

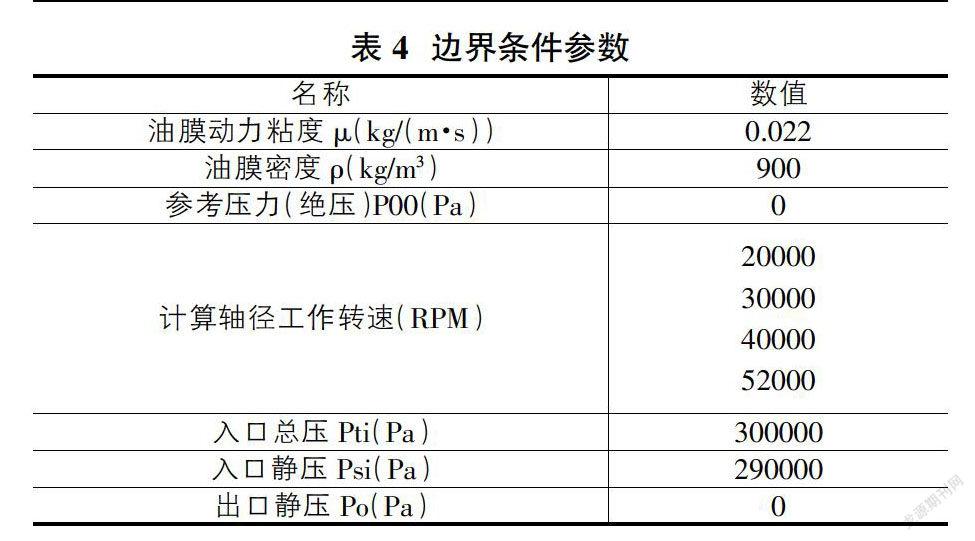

在此先分析转速对轴向推力轴承内部流场的影响。计算模型为某涡轮增压器轴向推力轴承主推面,表3给出建模的关键参数[7-9],其中hmin=0.02mm是根据加工装配等选择的相对常用工况值。表4给出计算模型的边界条件参数,转速分别为20000RPM、30000RPM、40000RPM、52000RPM。

这些参数大多采用了默认值,当计算的残差收敛出现困难时,可适当将松弛因子下调,这样可以提高收敛效果,但会增加收敛时间[2]。

压力修正方法采用SIMPLE,离散格式采用二阶迎风,设置迭代次数500次,收敛精度1×10-5。

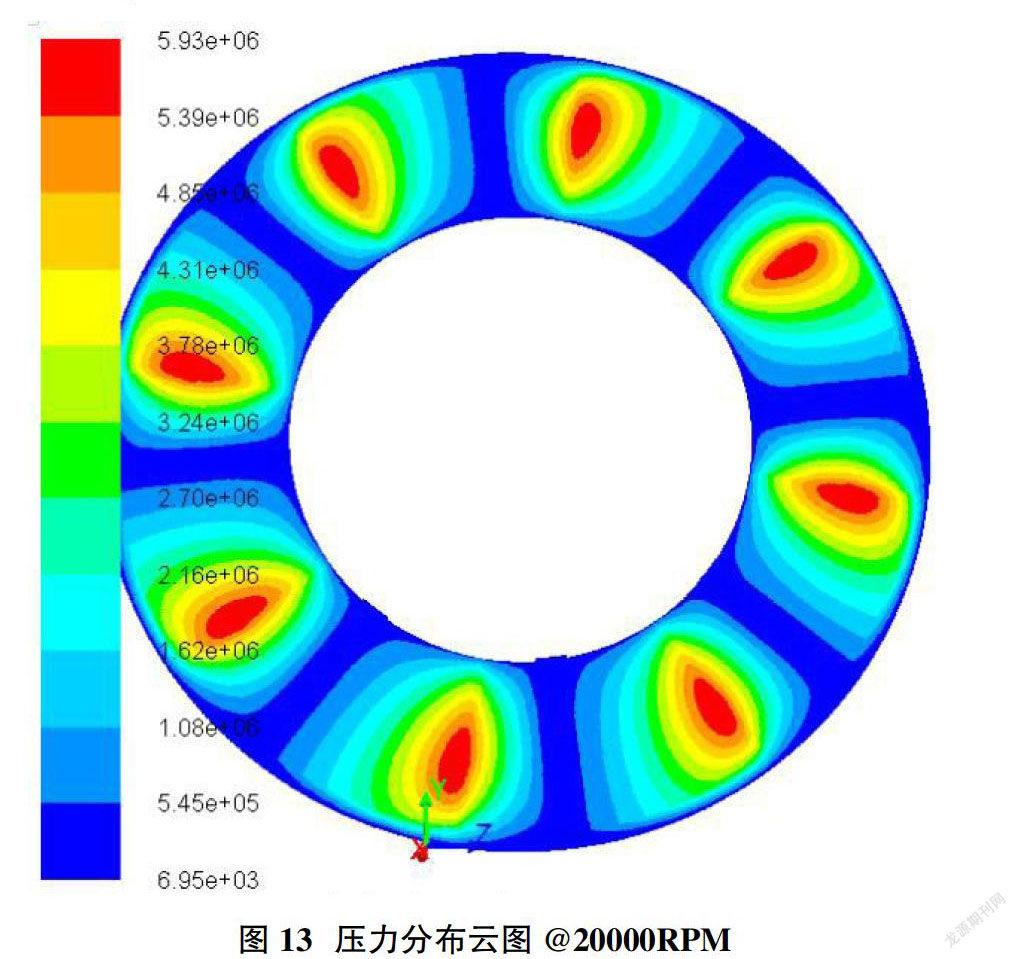

图13是轴颈转速为20000RPM时计算得到的单个周期瓦的压力分布。最高压力5.93MPa,位于油楔终止几何线之前。整个周期瓦的压力分布如图13所示,积分该面上的所有压力可以得到该推力面在当前间隙油膜的条件下轴向方向上的推力能力。积分后得到在20000RPM的工况下的轴向推力为单个周期409N,全周期3272N。滑油流量0.021kg/s。

图14是轴颈转速为30000RPM时计算得到的单个周期瓦的压力分布。最高压8.78MPa,位于油楔终止几何线之前。整个周期瓦的压力分布如图14所示,积分该面上的所有压力可以得到该推力面在当前间隙油膜的条件下轴向方向上的推力能力。积分后得到在30000RPM的工况下的轴向推力为单个周期590N,全周期4720N。滑油流量0.03kg/s。

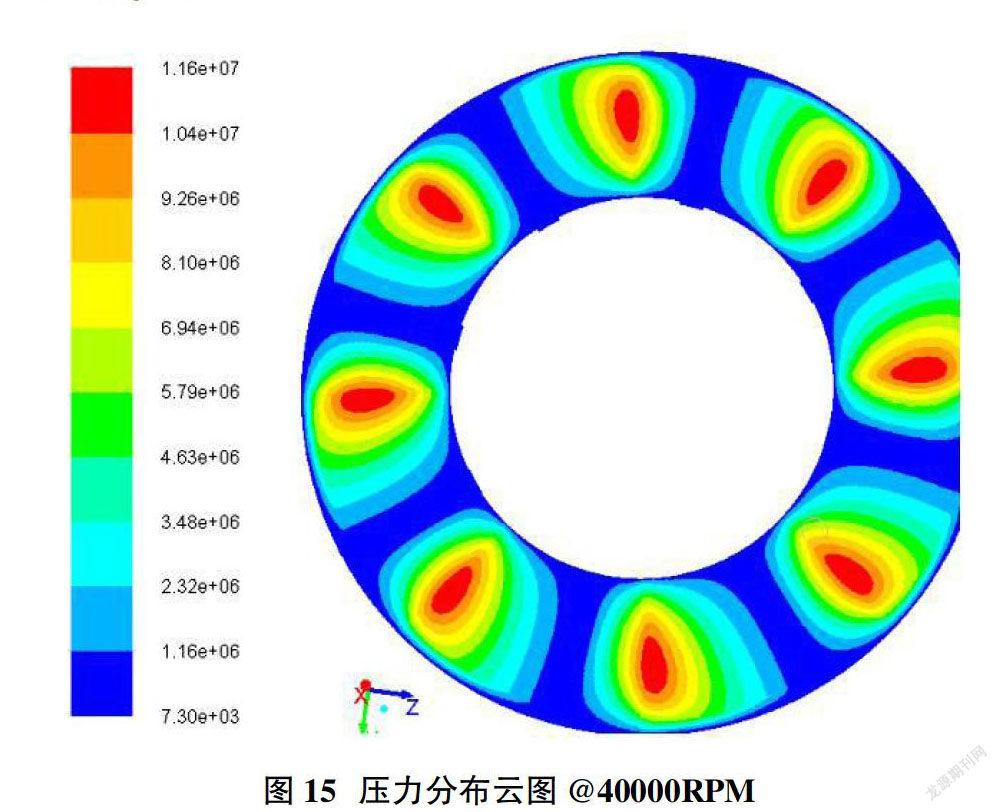

圖15是轴颈转速为40000RPM时计算得到的单个周期瓦的压力分布。最高压力11.57MPa,位于油楔终止几何线之前。整个周期瓦的压力分布如图15所示,积分该面上的所有压力可以得到该推力面在当前间隙油膜的条件下轴向方向上的推力能力。积分后得到在40000RPM的工况下的轴向推力为单个周期774N,全周期6192N。滑油流量0.04kg/s。

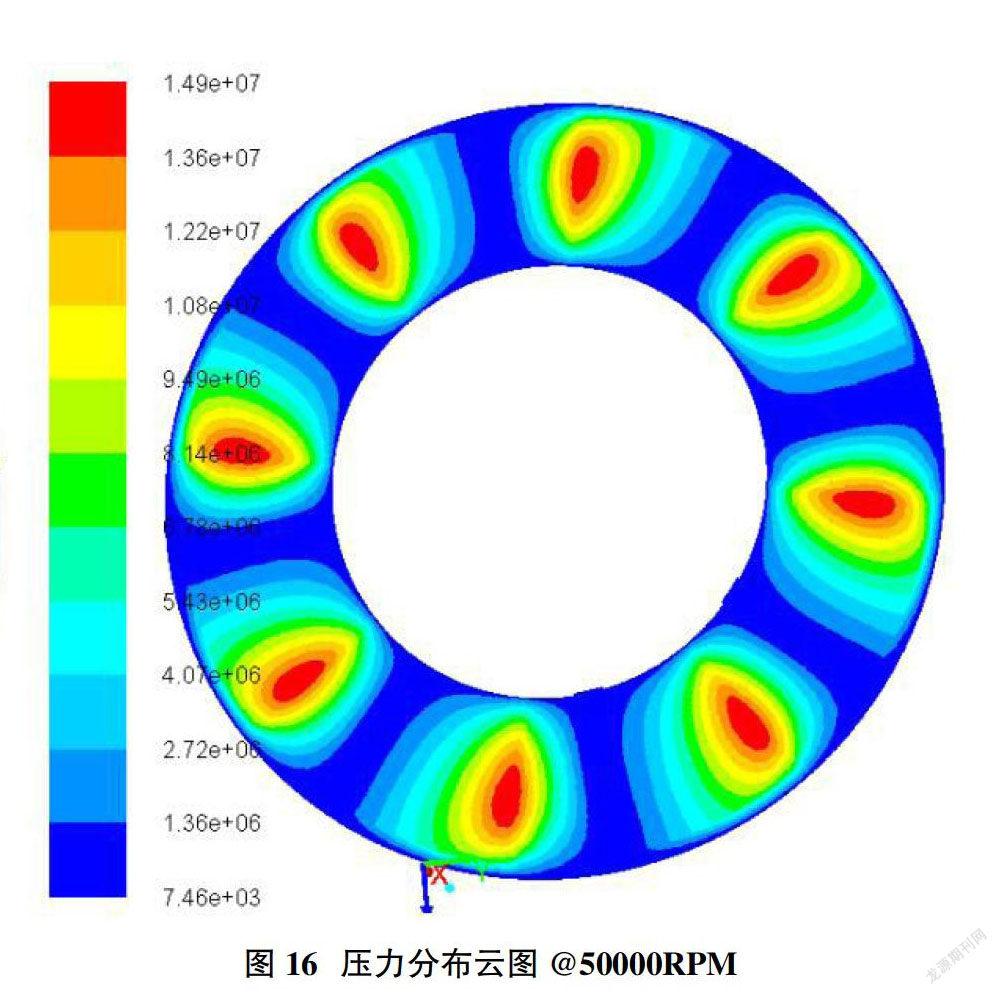

图16是轴颈转速为52000RPM时计算得到的单个周期瓦的压力分布。最高压14.9MPa,位于油楔终止几何线之前。整个周期瓦的压力分布如图16所示,积分该面上的所有压力可以得到该推力面在当前间隙油膜的条件下轴向方向上的推力能力。积分后得到在52000RPM的工况下的轴向推力为单个周期985N,全周期7880N。滑油流量0.052kg/s。

表5给出不同转速下推力轴承峰值压力和轴向推力。随着转速的上升,推力轴承内部流场的峰值压力随之上升,同时推力轴承承载能力与滑油流量也随之上升,并且峰值压力、轴向推力以及滑油流量和转速的关系是呈等比例上升的。

3 结论

本文通过对增压器浮动推力轴承建立全三维仿真分析模型,并对其进行了全流场计算。针对增压器不同转速下,推力轴承的静态特性,研究其压力、推力及流量与不同转速间的关系。形成结论如下:

①对于轴向推力轴承,影响其油膜流动的关键参数主要有:转速、最小油膜厚度、楔形深度Cwed和楔形面占瓦块比值lwed/L。②随着转速的增大,轴向推力轴承的峰值压力,轴向推力和滑油流量都呈现线性同步增大。③Fluent软件可以很好的模拟涡轮增压器轴向推力轴承的油膜流动情况和压力场的分布情况。对于滑动轴承静态特性的研究有一定参考价值。

参考文献:

[1]于勇.FLUENT入门与进阶教程[M].北京:北京理工大学出版社,2004:37-55.

[2]中华人民共和国国家质量监督检验检疫总局,GB/T 2146

6.1-2008,稳态条件下流体动压径向滑动轴承、圆形滑动轴承第1部分:计算过程[S].北京:中国标准出版社,2008.

[3]ANSYS Help, ANSYS Inc, 2011.

[4]朱大鑫.涡轮增压与涡轮增压器[M].北京:机械工业出版社,1992.

[5]Remblod, Bruno Ammann. Numrical investigation of the flow in a hydrodynamic thrust bearing with floating disk [J]. Proceedings of ASME Expo 2012 GT2012, 2012, 7: 11-15.

[6]池长青.流体力学润滑[M].北京:国防工业出版社,1998.

[7]杨沛然.流体润滑数值分析[M].北京:国防工业出版社, 1998.

[8]胡辽平,马朝臣,赵俊生.涡轮增压器止推轴承润滑机理数值分析[J].车用发动机,2018,175(3).

[9]王瑞昌,黄秋波,段志达.用有限元计算新型可逆式动压推力轴承的温度场[J].重型机械,2002,6.