半球体加工工艺的改进

2021-09-10方桂荣

方桂荣

0引言

随着工业阀门品种越来越多,根据球阀的结构特点及阀门的使用要求,针对在采用单向密封结构、固定球(轴支式)结构和单向低压压力管道中使用的球阀,为降低生产成本和使管道介质更加顺畅流通,把全圆球体改成半圆球体或圆弧球体(简称为半球体)。例如圆顶阀、半球阀和偏心半球阀等阀门都采用半球体,按采用半球体的阀门密封结构不同(密封结构可分为软密封、软硬密封、硬密封、弹性密封和气包密封等),对半球体加工工艺和加工精度的要求各不相同,本文以气包密封的圆顶阀(或称为气包密封半球阀)为例,介绍半球体的加工工艺。

1半球体的结构说明

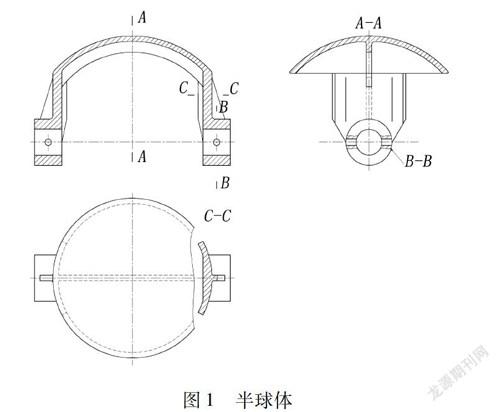

(1)根据圆顶阀的通径大小和密封面环带宽度设计半球体圆弧的直径,并参照阀门标准、阀门设计手册查得阀门壳体最小壁厚和管道介质压力的大小,设计出适合半球体圆弧的壁厚。

(2)为减少圆顶阀的操作扭矩,增强密封的可靠程度,避免半球体受压后产生位移,圆顶阀应采用固定球(轴支式)的结构形式,即半球体需要上、下阀杆来支撑,而阀杆的大小则需要计算阀杆的扭矩才能确定,本文不作计算。半球体需要加工两个阀杆孔的位置。

(3)因半球体圆弧面是受管道介质压力和密封圈压力挤压,考虑半球体圆弧的强度,设计中增加加力筋;因半球体阀杆位与圆弧面之间的支承面需要承担阀门驱动扭矩和半球体自身重量,也需要增加加力筋。

(4)本圆顶阀半球体与上下阀杆配合连接传递的扭矩是采用锥销连接,则半球体与上下阀杆需要配作钻锥销孔。

例如圆顶阀通径为DN250的半球体,其结构形状如图1所示。

2半球体的技术要求

参照国家标准GB/T12237《石油、石化及相关工业用的钢制球阀》、GB/T26147《球阀球体技术条件》和固定球结构形式对球体的要求,本气包密封的圆顶阀对半球体的技术要求有以下几点:

(1)半球体的材质采用抗腐蚀性能不低于阀体WCB性能的不锈钢材料,选用304铬一镍不锈钢;

(2)半球体球面不得有气孔、砂眼、夹渣、裂纹和凹凸不平等缺陷;

(3)半球体的球面加工表面粗糙度为0.2μm,球面圆度为0.03mm,上下阀杆孔同轴度为0.02mm;

(4)球面磨削后镀硬铬,镀层应大于0.06mm,镀后再研磨抛光,球面表面硬度为HRC55~65。

3半球体加工的典型工艺

此半球体铸造为精铸形式,其坯件的加工尺寸余量为2~3mm。按固定球(轴支式)结构的半球体加工的典型工艺路线,除球面是加工面外,其轴支式的上、下阀杆孔位也是主要加工面,此上、下阀杆孔位也是顶尖孔位,需要作为定位基准进行加工,表1所示为此圆顶阀半球体的典型工艺过程。

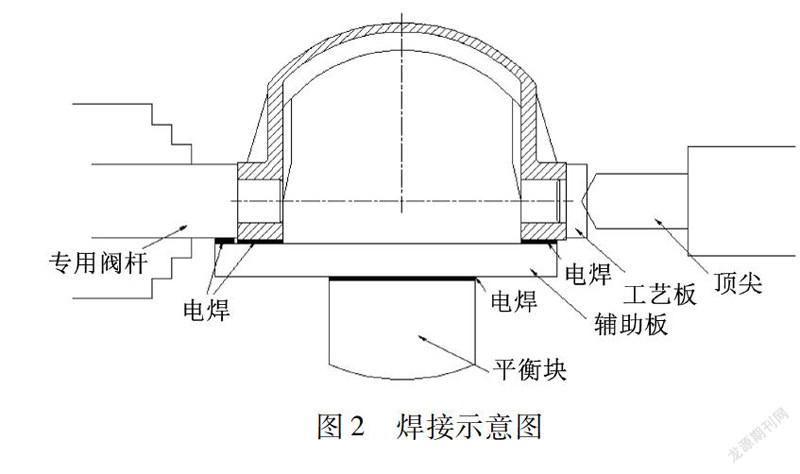

按照半球体加工的典型工艺,由于球面的特殊性,工件在装夹时比较麻烦,在加工球面有一定困难,必须采用必要的措施(采用辅助板和平衡块)来输送旋转扭矩和使半球旋转得以平衡,以使半球体能跟随球面车床主轴自如转动。但在切削及磨球面时还存在几个问题:

(1)机加工在切削球面时,由于切削面的不连续性,车刀刀尖很容易撞伤、撞裂甚至整粒合金刀片撞碎,对刀具要求非常高;

(2)在坯件粗加工切削时,刀具易损,只能在球面车床调整为较低的转速和较小的走刀量,在加工时的进刀量小,加工次数多,效率非常低;

(3)由于刀具与工件的碰撞产生振动,辅助板上电焊点易出现裂缝,影响球体转动和整个加工过程;

(4)在磨球面时,由于磨削面的不连续性,磨带非常易断裂,增加磨削的难度,影响磨削质量;

(5)在球面车床上切削和磨削加工,球面边缘无法倒圆角,需手工加工。

4半球体加工的改进

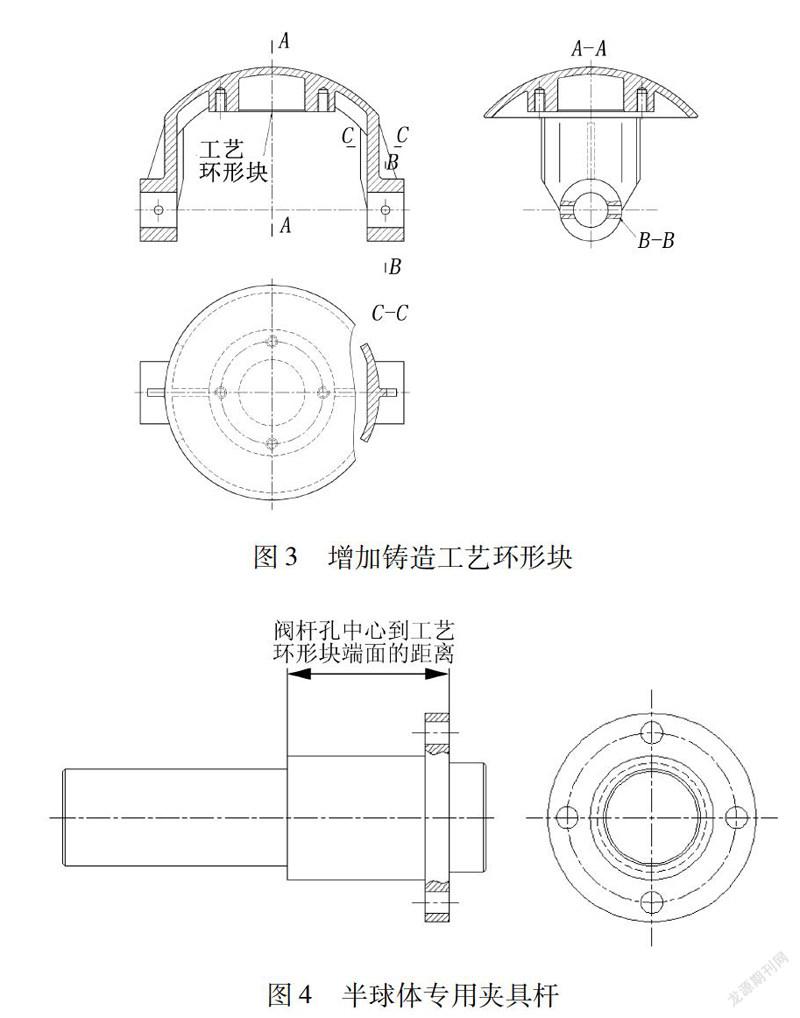

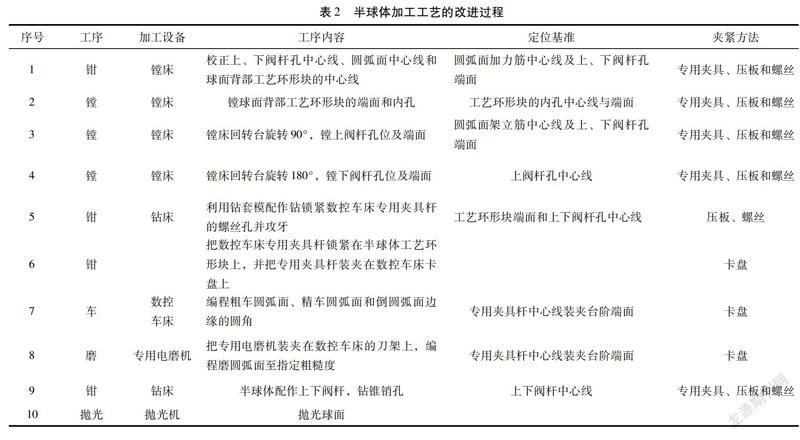

针对半球体在球面车床上装夹切削及磨削加工遇到的几个问题,考虑到半球体的特殊性,为方便半球体的装夹,为提高半球体的加工精度质量和生产效率,需对半球体的加工工艺进行研究及改进。根据半球体的球面结构,可采用数控车床圆弧面的形式进行加工,但考虑到此工件无法在数控车床上装夹,需要在半球体铸件的圆弧面背部增加铸造工艺环形块,如图3所示。铸造工艺环形块中心孔可加工为数控车床专用夹具杆的管正孔,环块端面可加工螺丝孔锁紧数控车床专用夹具杆来方便装夹。数控车床專用夹具杆如图4所示。表2所示为半球体的加工工艺的改进过程。

根据半球体加工的典型工艺和加工工艺的改进分别加工半球体,其加工工艺的改进不仅在数控车床装夹工件时非常方便,而且很好地解决了典型工艺遇到的难题:

(1)通过增加半球体的工艺环形块,能够在数控车床上装夹定位工件,在切削球面时,刀具的走刀为半个弧形面(加工面积为典型工艺的1/2),且切削面能连续加工,车刀刀尖不易撞伤、撞裂及撞碎,对刀具要求不高;

(2)在切削时,刀具不易损坏,车床可调至较高的转速和较快的走刀量,在加工时的进刀量相对较大,加工次数少,效率高(转速和走刀量为典型工艺的2倍以上);

(3)由于能够连续加工,刀具与工件产生的振动非常小,车床转速可调高,并可采用较高的切削速度和进给率,能提高加工精度和表面粗糙度(加工精度和表面粗糙度至少提高一个档次);

(4)在磨球面时,磨带非常耐用,磨削的效率高(在车削时表面粗糙度提高一个档次,磨削的效率为典型工艺的2倍以上),质量非常好;

(5)在切削和磨削加工时,能够直接将球面边缘倒圆角,无需再手工加工。

5结束语

本文结合半球体的结构形状和技术要求,根据半球体加工的典型工艺在实际加工中遇到的难题,通过研究,制定出更合理的工艺,既能提高效率,又能提高半球体加工的精度。在实际生产加工球面时,刀具耐用、不易磨损,刀具加工次数少,装夹方便,加工精度高和加工效率高,改进加工工艺后的生产效率是原来的2倍以上。