液压调节式台阶珩铰刀

2021-09-10张悦夏沈杰

张悦 夏沈杰

摘 要:电磁阀是汽车自动变速箱中的核心元件,对于车辆运行中及时的挡位调整及离合器分合起着至关重要的作用,相应地,阀套作为电磁阀的关键零部件之一,为了满足电磁阀的功能要求,对其加工工艺有着非常严苛的要求。本文通过改良阀套的加工工艺,优化刀具,可以使阀套的质量可靠性大大提升,从而保证电磁阀能如设计的一样高效精确运作。

关键词:自动变速箱电磁阀;阀套;珩铰刀

1 汽车变速箱电磁阀概述

自動变速箱无论是DCT,AT还是CVT,都少不了液压系统,液压系统接受控制器的信号,输出油压或流量,作用在执行机构上,液压系统的作用主要包括,控制离合器、同步器或带轮来实现传动比的变化,控制液力变矩器离合器的状态,控制系统的冷却润滑。液压系统的性能直接影响到整车换挡平顺性和燃油经济性,是自动变速箱重要的组此部分。而在液压系统中,电磁阀作为执行器,实现电信号到液压信号的转变,控制液压系统中的压力、流量,是液压系统中的关键零部件。以大众DCT为例,变速箱内设置有两组离合器以及相对应的换挡齿轮组,其中离合器1与1,3,5,7奇数档以及相对应的齿轮协同工作,而离合器2与2,4,6,R偶数档,倒挡以及相对应的齿轮协同工作,汽车在某一前进档位运行时,TCU根据工况对驾驶者的换挡意图做出判断,预计性地控制另一个离合器与另一个档位的齿轮组相连,这样等到真正需要换挡时汽车能够更加平顺,消除了换挡离合时的动力传递停滞现象,从一个档位换到另一个档位,时间不会超过0.2秒。为确保换挡时间不超过0.2 秒,电磁阀本身的响应时间须在几十毫秒以内,以保证乘员不易察觉换挡的顿挫。电磁阀的这种高速高精密的特点会对电磁阀零件的生产工艺提出较高的要求。

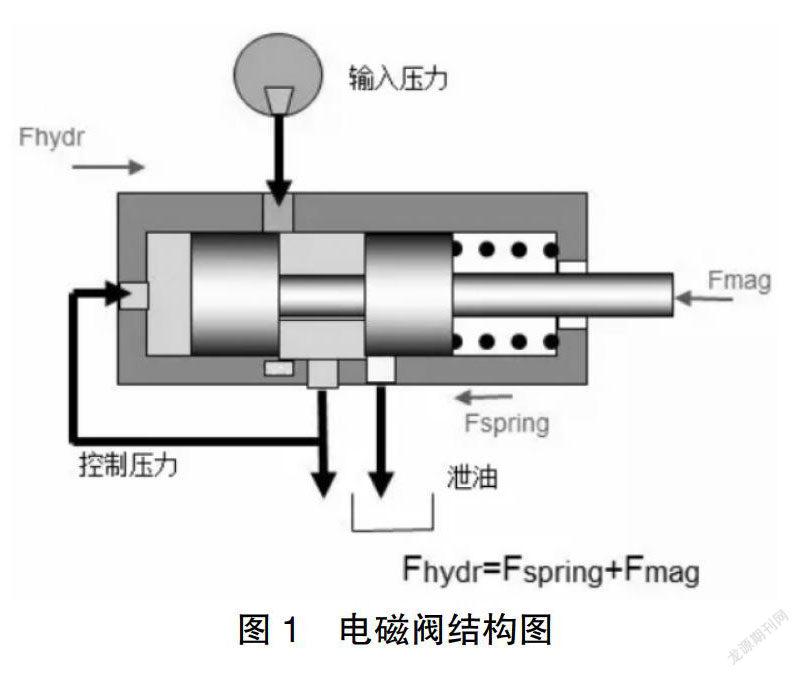

2 磁阀工作原理及结构

电磁阀的结构如图1,电磁阀的阀芯受到收到弹簧力、电磁力和液压反馈力的作用,稳定状态下,阀芯处于平衡状态。电磁阀阀套在不同位置开有通孔,每个孔连接不同的油路,电磁阀上的线圈通电后电磁力推动衔铁运动,衔铁带动顶杆,而顶杆推动阀芯改变位置来控制油路的开启或关闭。液压油就会进入不同的油路,然后通过油的压力来推动后续的执行机构。

电磁阀由电磁模块和液压模块组成的,当电磁模块的线圈通电时,会产生电磁场将材料为软磁材料的衔铁磁化,电磁场推动磁化后的衔铁克服弹簧力前进,衔铁的运动将导致阀套及阀芯相对位置改变,以达到改变流体方向或流量的目的,断电时则系统回到初始位置。电磁阀的电磁模块由衔铁、线圈、等部件组成,而液压模块则由阀芯、阀套、弹簧底座等组成。

从电磁阀的应用环境中可以发现,系统对电磁阀性能的要求很高,这些要求传递到组成电磁阀的零部件上,就导致电磁阀零部件的加工工艺也必须跟着提升。电磁阀零件的制造工艺具有以下特点;防泄漏要求高,配合精度高,阀芯外径公差与阀套内径公差小。抗迟滞要求高,配合面粗糙度要求高,阀芯外径倒角控制严格,阀套内径交叉孔倒角控制严格,阀套外径与阀芯内径同轴度,圆柱度要求高。

3 液压调节式台阶珩铰刀在阀套上的应用

汽车变速箱电磁阀中的台阶阀芯孔阀套,材料为易切削钢,阀芯孔孔径要求为D1、D2(+0.003/0),圆柱度要求在1.5 u以内,内孔表面粗糙度Rz2,台阶内孔同轴度要求0.005,总体精度要求非常高,属于超精密加工范畴,因此对于加工刀具的选用极其重要。珩铰刀被广泛应用于金属零件内孔精密加工技术领域。由于珩铰刀的外圆面上可镀覆一层金刚石磨料,故而可以对高硬度材料进行精密加工,现有的机械式珩铰刀的铰珩杆一般由刀杆本体和芯轴构成,芯轴具有一定的锥度,针对不同的孔径,可通过调节芯轴最前端调节螺母的轴向位置,使珩铰套沿芯轴锥面上移,实现珩铰套膨胀尺寸变化,珩铰套上的金刚石磨料对孔壁不断磨削,从而使加工孔的孔径达到最终要求尺寸,但是这种调节方式精度不好控制,对调节螺母螺纹精度要求很高,调节时由于珩铰套的反作用力容易出现间隙误差。且珩铰套尺寸只能单向调整,即调大后不可再调小。经过实操验证及探索,采用液压调节式台阶珩铰刀精磨此台阶内孔在尺寸调整精度和效率上均高于普通的机械式珩铰刀,同时在控制尺寸、圆柱度、同轴度、表面质量等方面稳定性更佳。在实际应用,可根据产品要求实际情况配置一或多把刀在多工位珩磨机上使用,目的是使加工余量逐渐去除,获得更好的最终尺寸一致性。

3.1 液压调节式台阶珩铰刀的设计

液压调节式台阶内孔珩铰刀的设计包括大头内胀芯杆、小头内胀芯杆、大头衍铰套、小头衍铰套、通油机构、定位销和衍铰套固定螺母,定位销的一端设有螺孔,大头内胀芯杆的一端和螺孔连接,定位销的另一端设有螺柱,螺柱和小头内胀芯杆的一端连接,衍铰套固定螺母和小头内胀芯杆的另一端连接,大头衍铰套套在大头内胀芯杆上,小头衍铰套套在小头内胀芯杆上,大头内胀芯杆和小头内胀芯杆内均设有通油机构,内部注入定量液压油;通油机构包括调节螺钉和通油花轴,通油花轴内设有和调节螺钉配合的安装孔,调节螺钉设置在安装孔内且和通油花轴螺纹连接,通油花轴上设有通油孔,通油孔的一端延伸至安装孔内,通油孔的另一端延伸通油花轴。使用时通过调节螺钉,分别改变两阶内胀芯杆中油压的大小,实现珩铰套的尺寸变化。此设计的优点在于,珩铰套在芯杆上的轴向位置是固定不变的,调整后无需修正珩铰刀在孔内的磨削行程,且尺寸调整可大可小。由于液压油在芯杆膨胀壁中是均匀分布的,因此珩铰套在整个圆柱面上的膨胀量一致性更好。

3.2 液压调节式台阶珩铰刀的工作原理

上述提到,液压调节式台阶内孔珩铰刀在使用时通过调节螺钉,分别改变两阶内胀芯杆中油压的大小,即可实现珩铰套的尺寸变化。以下作详细说明。

第一步,使用前先将此珩铰刀定位销和小头内胀芯杆分离,分别通过调节螺钉调整大头内胀芯杆、小头内胀芯杆、大头衍铰套、小头衍铰套的外径尺寸至要求,调整完成后,把大头内胀芯杆、小头内胀芯杆和定位销3连接在一起,并通过连接管上的螺纹装于珩铰设备主轴上;

第二步,工件安装于浮动工装上后,刀具进入工件内先通过小头衍铰套进行小孔的往复运动磨削;

第三步,小孔磨削完成后,定位销进入磨削好的小孔内定位;

第四步,利用大頭衍铰套继续向下移动进行大孔的往复运动磨削;

第五步,完成后退刀结束加工。

3.3 加工效果与验证

本实验加工的阀套要求为:大孔D7.7(+0.003/0),小孔D6.86(+0.003/0),同轴度0.005,粗糙度Rz2,经测量磨削前半成品内孔切削余量稳定在0.025~0.035,采用8工位珩铰设备并配置8套珩铰刀具。切削速度150 m/min,往复速度15 m/min。8工位刀具对应尺寸和去除量如下表1所示:

连续加工50件,记录孔径测量数据及如下表2所示:

经验证,在此工艺加工后,孔径尺寸稳定在0.5 u以内,圆柱度变控制在1 u以内。粗糙度经抽检均在Rz0.2以内,同轴度在0.002以内。

4 结语

由此可见,采用液压调节式台阶珩铰刀精磨此台阶内孔在尺寸加工稳定性上完全满足要求。液压调整的方式也为操作人员降低了调整难度,摆脱了刀具拆卸后还需使用拉刀机构来进行辅助调整的问题(尤其在多轴多工位设备上使用时),降低了停机率,同时提高了刀具调整效率和准确性。相较于传统的珩铰刀两阶孔同时磨削,由于工件车削后半成品的两阶孔必定会存在同轴度误差,导致使用过程中极易产生珩磨套磨料的不规则磨损,而此珩铰刀定位销的设计也消除了两阶孔在磨削过程中相互干涉,使两阶孔的形状误差和相互位置精度得到保证,提高了珩磨套使用寿命,降低了刀具成本。

参考文献:

[1]张银涛,丁问司.双离合器控制电磁阀特性研究[J].机床与液压,2020,48(7):25-28+67.

[2]朱成水.汽车自动变速器液压电磁阀研究[J].时代汽车,2016(9):62-63.

[3]张艳岗,郭巨寿,张雪冬,等.精密孔珩磨加工仿真分析及工艺参数优选[J].组合机床与自动化加工技术,2017

(2):142-145.

[4]肖林波.内孔与槽交接毛刺加工工艺改善[J].中国科技纵横,2017(14):33.

[5]陈宏钧.金属机械加工工艺手册[S].机械工业出版社, 2016.