关于柴油滤清器油水分离效率试验的探讨及其应用程

2021-09-10

建彬1 陶士明2

介绍柴油中含水形态对柴油机燃油系统的影响,通过分析柴油滤清器油水分离效率,区别ISO 16332:2018标准和SAE J1488:2010标准试验方法的不同点,并就如何正确客观评价1款滤清器的油水分离效率进行了探讨,用于指导柴油油水分离器的设计制造和性能评价。

滤清器; 油水分离效率;试验方法

0 前言

随着柴油机技术的进步和国六排放标准的实施, 发动机对燃油过滤系统的要求进一步提高,需要滤清器具备更高的油水分离效率和颗粒过滤能力。燃油中的水分可引起燃油系统零件的腐蚀,促使微生物的滋生,导致燃油供给系统故障,特别是容易引起喷油嘴的堵塞甚至机件损坏。水分的存在还会降低柴油的热值,影响正常燃烧。因此,柴油滤清器作为燃油清洁的功能元件,对其进行油水分离能力的测试和客观评价显得尤为重要。

1 含水柴油及其水分离试验要求

1.1 柴油中含水形态及其影响

柴油在运输、流通和贮存过程中,水分会通过各种途径混入油中,比如空气中的水分冷凝、外界水分经油箱通风系统进入,以及水分通过密封系统进入等。柴油中的水分主要有3种表现形态。(1)溶解水:以水分子形态存在并溶解于柴油中。柴油中水的溶解量与柴油类型、添加剂、压力和环境温度及湿度有关。溶解于柴油中的水,在达到溶解饱和度之前,柴油的外观是清澈透明的。(2)游离水:当环境温度下降时,柴油溶解水的能力下降,溶解水会从柴油中析出,形成微小的水滴悬浮在柴油中,并随着小水滴数量的增多,逐渐聚集形成相对较大的水滴,游离水的平均直径为180~260 μm。(3)乳化水:柴油中的水在受到油泵的剧烈搅拌和高速剪切作用时,容易产生微小的水滴悬浮在柴油中,造成柴油的乳化,柴油颜色呈现浑浊、发白的现象。柴油发动机在供油时,柴油在由低压系统输送至高压系统再由高压系统返回至低压系统的整个转换过程中,也容易形成柴油乳化水。乳化水的直径范围在0.1~10.0 μm之间。由于直径小于4.0 μm的乳化液极其稳定,采用物理机械方式的分离方法难以达到油水分离效果。柴油中的乳化水和游离水对喷射系统影响极大,原则上必须彻底去除。

1.2 对试验介质的要求

目前,行业内普遍采用的油水分离试验方法标准有:《柴油机燃油滤清器油水分离效率的评定方法》(ISO 16332:2018)和《分离燃油中乳化水的试验方法》(SAE J1488:2010)[1-2]。这2个标准对试验介质的要求略有不同。1)在ISO 16332:2018标准中对试验介质的要求:(1)未处理的加油站燃油(F1)。(2)标准试验燃油(F2):以CEC RF-06-03标准燃油作为F2的基础油,并按标准中的附录A进行处理。(3)试验燃油(F2.1),高油/水界面张力(IFT)试验燃油。按照ISO 9101标准,10 s时IFT为22±2 mN/m;按照ISO 9101 或ISO 6889标准,60 s时IFT为20±2 mN/m;水分离能力按照ASTM D1401标准加以报告。(4)试验燃油(F2.2),低IFT 试验燃油。按照ISO 9101标准,10 s时IFT为13±2 mN/m;按照ISO 9101 或ISO 6889标准,60 s时IFT为11±2 mN/m。2)在SAE J1488标准中对试验介质的要求:采用超低硫柴油,按照ASTM D971标准,IFT为15~19 mN/m。

1.3 试验原理、设备组成及要求

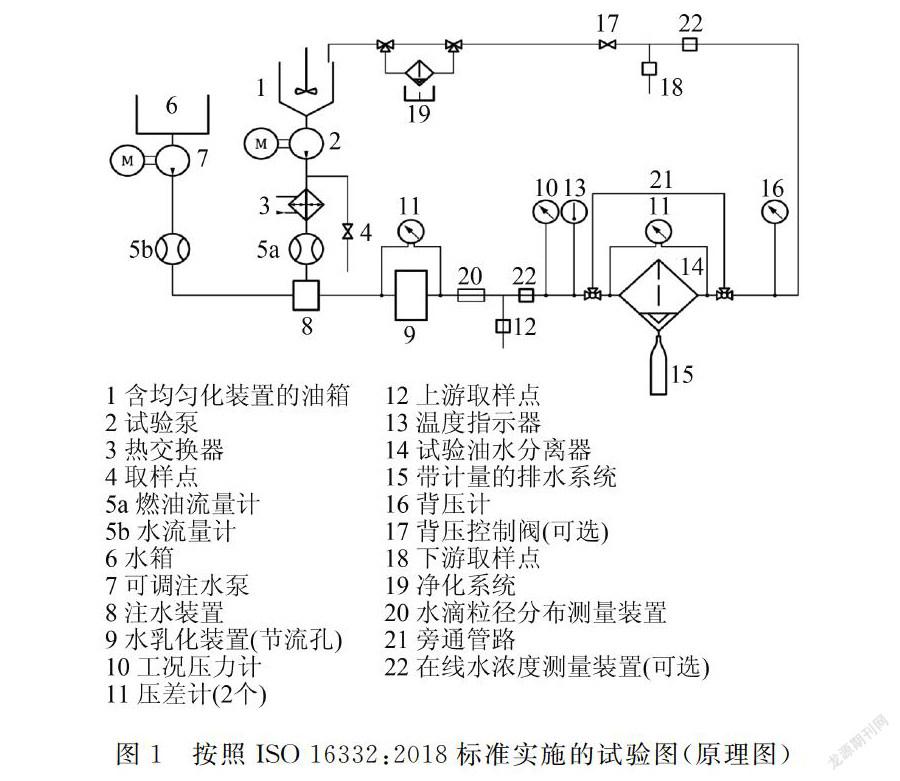

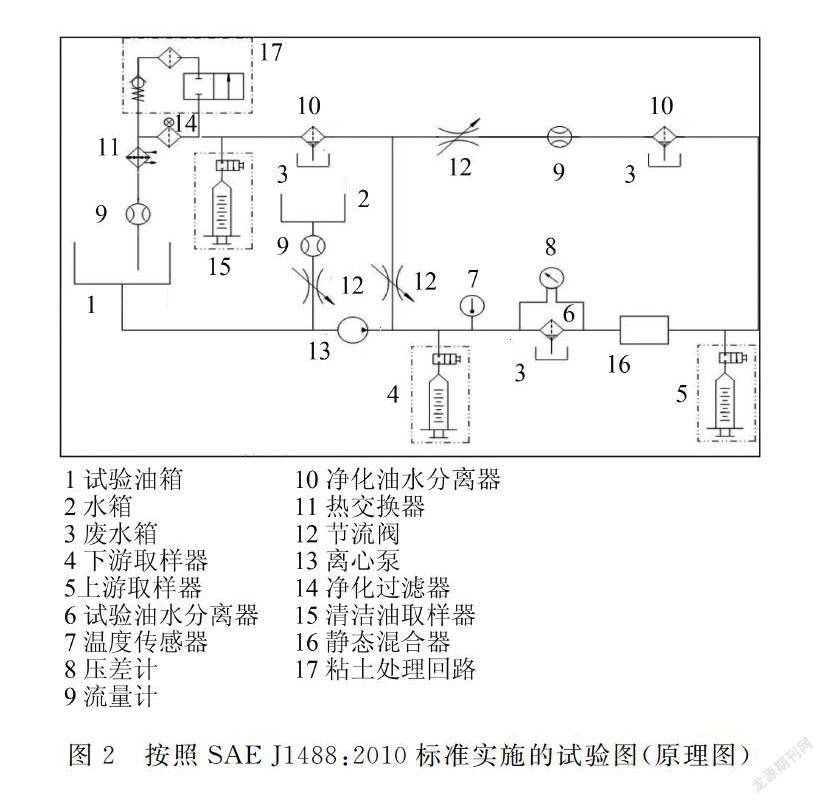

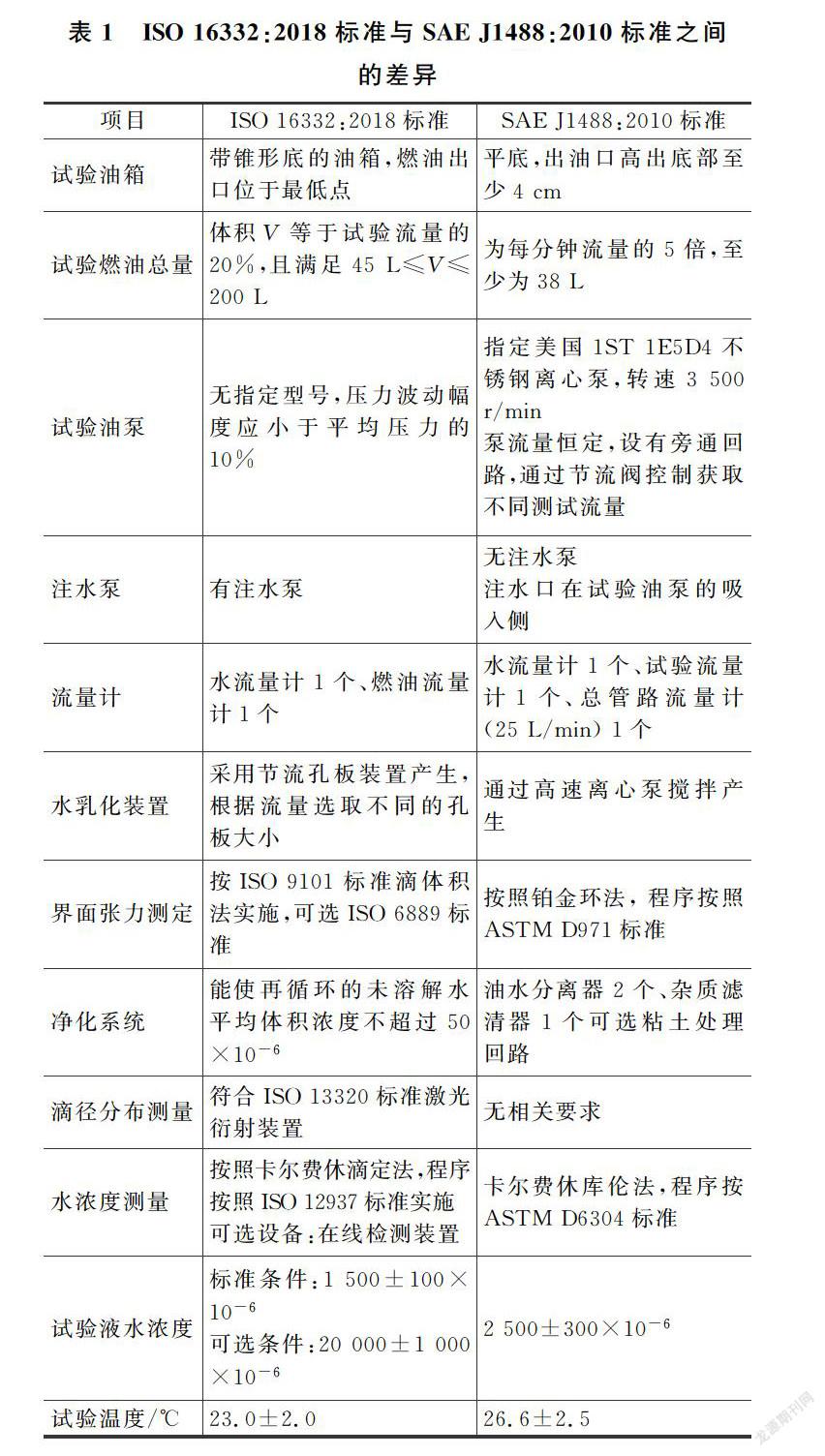

根据ISO 16332:2018标准和SAE J1488:2010标准,试验原理分别如图1和图2所示。综合图1和图2,结合2个标准的内容要求,其差异处如表1所示。

2 试验检测

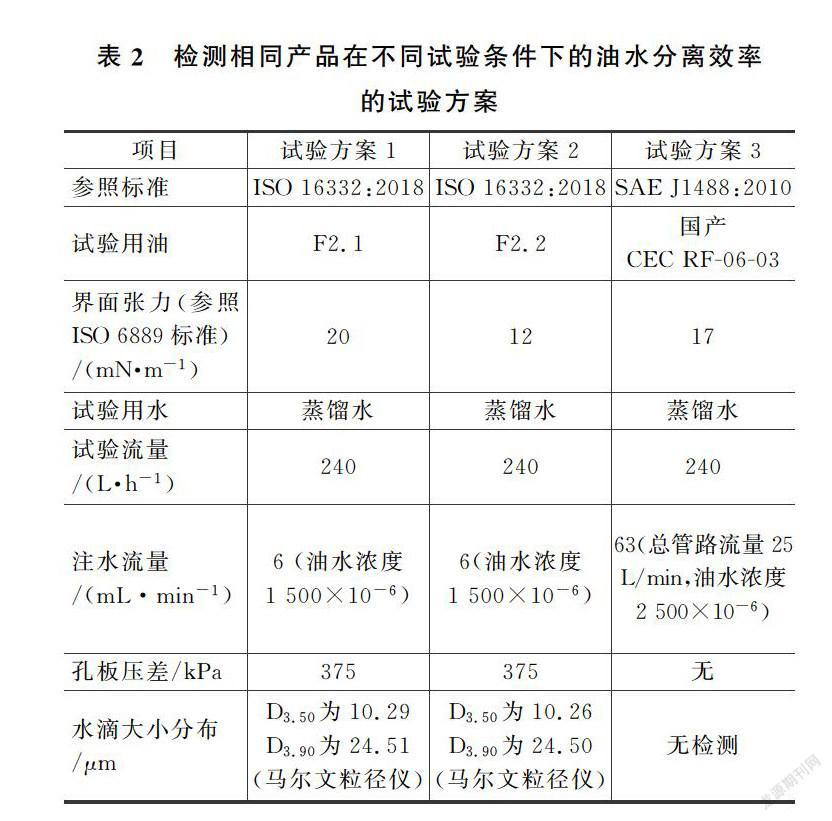

试验介质界面张力是油水分离效率试验的重要参数[3]。如表2所示,技术人员按照ISO 16332:2018标准中F2.1、F2.2规定条件及SAE J1488标准中规定的条件,对同一批产品进行了试验,以检测相同产品在不同试验条件下的油水分离效率。

2.1 试验方案及试验过程

本试验对比所采用的油水分离试验台为湖州宝盈智能设备有限公司设计制造。该试验台为国内自主研发,并将ISO 16332:2018标准和SAE J1488:2010标准整合在同一试验台中。在试验过程中,试验台自动取样分析,自动返回分析结果,并立即计算和显示试验结果。

本次对比试验所采用的同一批生产的某型号柴油油水分离器,滤芯为凝聚式深层过滤结构,过滤面积为2 700 cm2。试验方案1如表2所示。技术人员将试验方案2中的试验流量从240 L/h调整为150 L/h, 其余条件不变,再次进行了测试。

2.2 试验结果

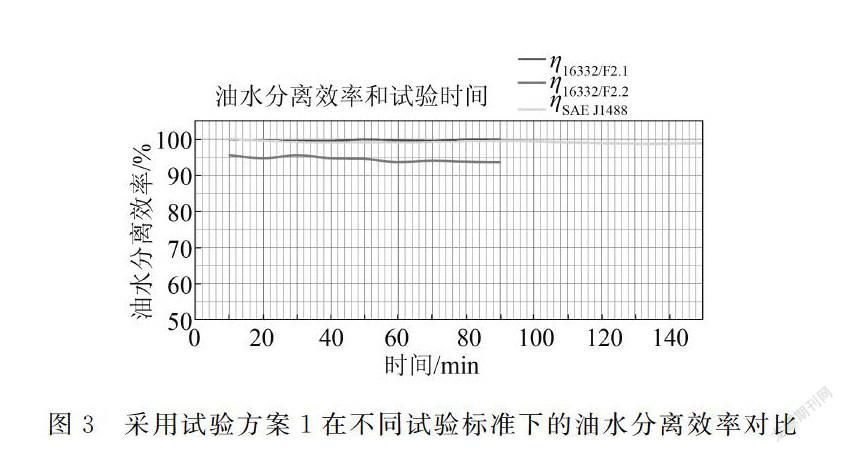

图3为某型号油水分离器在试验方案1的试验条件下的试验结果对比。结合表2中的试验条件可以看出:(1)采用ISO 16332:2018试验标准并使用F2.1燃油或F2.2燃油时,由于试验液界面张力不同,在其他试验条件相同情况下,使用F2.1燃油测得的柴油滤清器的油水分离效率η16332/F2.1高于F2.2燃油效率η16332/F2.2。(2)采用SAE J1488:2010标准时,尽管注水量、界面张力、水乳化方式与ISO 16332:2018标准不同,但测得的油水分离效率ηSAE J1488非常接近于η16332/F2.1。

按照试验方案2,将表2中试验条件的试验流量从240 L/h调整为150 L/h,分别进行测试试验,得到试验结果为油水分离效率都接近于100%。

技术人员对同一批次产品进行了多次试验,按照不同的试验方法或按照同一试验方法不同试验条件得到的油水分离效率均不尽相同。试验显示,试验油的界面张力、试验流量、水滴粒径分布,以及孔板壓差对测试结果的影响显著。相关油水分离趋势如表3所示。

3 结论

从以上试验结果得知,同一批次柴油滤清器在不同的试验条件下,得到的油水分离效率是不同的,并且对试验结果的影响很大。在客观合理评价1款滤清器的油水分离效率时,必须明确试验方法、试验流量(即注水流量)、试验介质、水滴粒径,以及孔板压差等。只有在相同的试验条件下对滤清器进行油水分离效率的测试和评价才具有相互比较和优劣鉴别的意义。

[1]ISO 16332:2018 柴油机 燃油滤清器 油水分离效率的评定方法[S].国际标准化组织,2018.

[2]SAE J1488:2010 分离燃油中乳化水的试验方法[S]. 国际自动机工程师学会,2010.

[3]陶士明. 一种柴油滤油水分离效率实验系统的设计[J]. 机电信息, 2021,645(3).