差速驱动AGV建模和轨迹跟踪控制研究

2021-09-10周可可

通讯作者: 周可可,1987年8月,男,汉族,上海松江人,现任科大智能机器人技术有限公司技术主管,中级机械工程师,硕士。研究方向:移动机器人驱动系统及调度系统应用。

摘 要:自动导引车辆(Automated Guided Vehicle,AGV)是一种新型的装载运输物料的工业车辆,采用自动或人工方式装装卸货物,并按设定的路径自动行驶至指定地点。AGV具有自动化、柔性化和准时性等优点,被广泛应用于汽车制造、医药、仓储、化工等领域。轨迹跟踪是AGV实现运动精确控制和执行任务成败的决定性因素,是AGV研究的核心问题。AGV是一种非线性、强耦合的多输入多输出的复杂系统,在实际应用中AGV轨迹跟踪会受到轮胎摩擦、路面情况、负载变化等多种外界因素的影响,导致AGV的行驶路径偏离预先设计的参考轨迹。

关键词:差速驱动;AGV建模;轨迹跟踪

一、引言

重载AGV作为一种高效、可靠、安全的无人驾驶机器人,因具备自动化、智能化、可全天候并行作业等特点,在集装箱装卸、物料运输等作业场合得到了广泛运用。以港口、码头、大型物流园区等场景为例,因货物转运量大、质量重、类别多,堆场区域环境复杂,传统的人力、叉车、载货板车装卸已很难满足需求,而重载AGV不仅能完成基础的运输任务,凭借其搭载的多种传感器及相关的定位导航技术,可以在无需铺设轨道的前提下灵活运行,实现作业的集成化、柔性化,提高了物料运输的作业效率,降低了运营成本。伴随着物流货运作业现代化的不断推进,各行业对重载无轨导航AGV的需求量也会越来越大。

二、AGV转向系统原理

重载AGV转向控制系统主要由VCU、模糊PID控制器、伺服电机、液压泵、液压助力缸、转角传感器等组成。当操作人员对AGV下发转向指令后,VCU通过通讯系统获取转向命令,并向模糊PID控制器输出对应电信号,模糊PID控制器经过解算后对伺服电机下达转速信号,进而控制定排量液压泵为转向系统提供对应的液压流量,最终实现轮胎转向角度的控制[1]。

三、全向重载AGV控制算法总体框架

針对传统轻载AGV存在载重性小、舵轮易悬空、控制不平滑的局限性,设计了一种全向重载AGV运动控制系统。AGV控制系统通过磁阻传感器获取当前空间磁场强度分布,并通过序列磁场比值算法获取AGV相对于轨迹的横向偏差;横向偏差通过模糊PID控制算法计算出AGV速度矢量;AGV速度矢量和激光雷达获取的障碍物信息以及射频识别技术(RFID)传感器获取的定位信息输入控制中心进行解算,输出速度和位置数据发送给舵轮控制器,并输出此时AGV动作指令[2]。

四、AGV的数学模型

(一)AGV的运动学模型

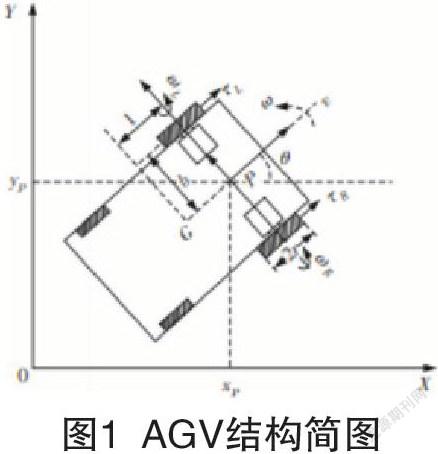

只考虑AGV在二维水平面上运动情形,其运动学模型,如图1所示。坐标系XOY为广义坐标系,G是AGV车体的质心点,P是AGV左右驱动轮的中心点,也是AGV车体的几何中心点。取几何中心点P作为AGV小车在广义坐标系中的参考点,用q=[xP,yP,θ]T表示AGV在广义坐标系中位置状态矢量。l为质心点与几何中心点之间的距离;b为AGV几何中心点P到驱动轮中心线的距离;2r为AGV小车驱动轮的直径。[v,ω]为AGV车体的线速度和角速度。

(二)液压泵数学模型

液压泵的转速为:

式中,Kt——伺服电机转速增益系数;

u(t)——电机电压指令信号液压泵在正常工作时,为保证流量连续性,应满足以下方程:

式中,Qp——液压泵流量;

Dp——液压泵排量;

Cp——液压泵泄漏系数;

pp——液压泵液压力。

液压缸数学模型液压缸流量连续性方程如下:

式中,A——液压缸有效作用面积;

x——活塞位移;

CL——液压缸泄漏系数;

pL——液压缸系统压力;

VL——总压缩容积;

β——液压油体积模量。

五、模糊PID控制器的设计

(一)控制系统结构

模糊PID控制系统主要由常规的PID控制器、模糊控制器组成,其中输入in(t)为AGV期望轮胎转角,输出out(t)为当前实际转角。运行过程中,通过实时监测当前转角值,与期望转角进行比较后得到转角偏差值e以及转角偏差变化率de/dt,两者经模糊推理后得到PID控制器各参数的修正量,进而完成PID控制器参数的实时调整。

(二)转向控制器模型

运用测试的重载AGV参数。根据各种偏差情况制定以下控制策略。

1. 当实际转角与预定转角相差较大时,增大Kp值,适当减小Ki值,加快控制系统响应时间,使实际转角以尽可能快的速度调整至预定转角。

2. 当实际转角与预定转角接近时,适当减小Kp值,防止控制系统超调,同时增大Ki值消除波动,避免轮胎在预定转角附近来回摆动。

3. 当轮胎未出现来回偏摆现象时,增大Kd值,以减少控制系统的时延性,在可能出现转角偏差之前引入控制作用,抑制误差的发生。由于液压转向系统在工作时存在外界干扰,且各环节相关参数随运行时间、温度等条件的改变而发生相应变化,此系统为典型非线性系统,因此在模型建立时通过合理的条件假设对模型进行简化和调整。根据以上内容,搭建转角控制系统Simulink仿真模型,同时为检验模糊自适应PID控制器效果,加入普通PID控制器进行对比实验,并使用Simulink内置的PID解算器PID Tuner App计算出传统PID控制器在平衡信号跟踪效果及干扰抑制效果下的相对最优结果,并分别对两种控制器输入15°,30°转角信号进行仿真[3]。

六、系统设计

全向重载AGV系统的组成主要包括硬件系统与软件系统两大部分。硬件包括车载导航控制平台、RFID、磁传感器、激光雷达、底盘舵轮等组成。软件包括车辆调度系统、人机交互界面等。车载主控选用工业控制计算机,其上搭载Intel赛扬J1900四核四线程,主频2 GHz最高睿频2.41 GHz CPU,2G内存,支持WIFI通信,硬件抗干扰性、稳定性好。安装Ubuntu16.04操作系统及ROSKinetic版本,ROS是一种高度灵活的软件框架常用于编写机器人软件程序,它实现了机器人接口通用化,其中低耦合化模块通过内部灵活的通讯框架建立连接,同时包含大量工具软件、代码、通用协议对开发和调试机器人提供方便。人机交互界面选用电容式触摸屏,型号为LCD-101。可以为用户提供舒适的人机交互平台。

七、AGV路径规划

(一)图论法

将图论法应用在机器人路径规划中是一种新的数学方法,对求解机器人路径具有重要价值,图论法中,最常用的是Dijkstra算法,该方法的基本思想是从起点出发,逐步地向外探寻最短路。Dijkstra算法是一种贪心算法,通过一个数组记录起点到各个顶点的最短距离和已经确定最短路径的顶点集合,在路径规划开始时,将起点的路径权重设为0,对于起点能直接到达的点将其路径权重(长度)记录下来,对于不能直接到達的顶点,将路径长度设为极大。初始的顶点集合只有起点。然后,对周围顶点选择路径长度最短的一点,并将该点加入到集合中,然后确定新加入的顶点是否可以到达其他顶点,并对比该顶点到其他点的距离是否比起点到其他点的距离更短,如果是,就将其路径长度记录下来,并在记录下来的路径长度中选距离最小的顶点,将这一顶点设置为新的起点,重复以上操作,就可以求出最短路径[4]。

(二)机器视觉

机器视觉可以看作是从图像中抽取、描述和解释信息,最终用于实际检测、测量和控制,其核心内容是图像的处理和识别。在对图像进行识别前,需要通过预处理对图像进行特征提取和增强,改善图像质量,便于计算机对图像进行分析处理。基于机器视觉的路径规划系统,首先通过视觉和图像处理的方式采集环境信息并进行处理和存储,然后,在运行过程中,对采集到的图像进行分析,采集AGV在行驶中的信息,最后完成AGV的局部路径规划[5]。

八、结束语

针对四轮式差速驱动AGV的轨迹跟踪问题,建立了AGV的运动学和动力学模型;考虑到其动力学模型中存在系统参数摄动和外部干扰等情况,建立了基于Backstepping技术的运动学控制律和基于滑模控制技术的动力学控制律;虽然滑模控制器能有效的克服系统参数摄动和外部干扰,但会出现抖振现象;利用模糊系统的万能逼近特性,用模糊控制增益来逼近滑模控制中的不连续切换部分,实现自适应调节;用Lyapunov稳定性理论证明了所设计的轨迹跟踪控制律的稳定性和跟踪误差的渐进收敛性.

参考文献:

[1]郭虎虎,任芳,庞新宇,金泽.差速驱动AGV建模和轨迹跟踪控制研究[J].机械设计与制造, 2021(07):276-280.

[2]于佳乔.AGV系统路径规划与任务调度研究[D].长春工业大学, 2021.

[3]潘龙翔,李雯,袁志雄,贺超广,唐立军.智能停车场中全向AGV运动控制研究[J].现代电子技术, 2021,44(10):181-186.

[4]袁鹏,周军,杨子兵,吴迪,皇攀凌.AGV路径规划与偏差校正研究[J].现代制造工程, 2021(04):26-32.

[5]付攀峰.AGV调度控制系统在汽车总装车间的应用[J].时代汽车, 2021(07):6-7.