薄壁铝合金箱体钎焊夹具研究

2021-09-10张红娟

张红娟

摘要:本文对6061-T651铝合金薄壁箱体真空钎焊时采用的夹具和装夹方式进行了研究。通过对箱体结构、装夹方式、焊接过程及焊接缺陷进行分析,发现钎焊夹具及装夹方式是产生焊接缺陷的主要原因,进而对钎焊夹具及装夹方式进行研究和改进。根据箱体结构特征重新设计加工U型夹和夹板,真空钎焊时采用整体装夹和局部夹紧的双装夹方式使箱体真空钎焊一次合格率由10%提升到90%,验证了合理改进钎焊夹具可以明显提升焊接质量。

关键词:铝合金;真空钎焊;钎焊夹具

Abstract: In this paper,the fixture and clamping method used in vacuum brazing of 6061-T651 aluminum alloy thin wall box are studied. Through the analysis of box structure, clampingmethod,welding process and welding defects,it is found that brazing fixture and clamping mode are the main reasons for welding defects,and then the brazing fixture and clamping mode are studied and improve. According to the structural characteristics of the box, the U-clamp and splint were redesigned and processed. During vacuum brazing, the double clamping mode of integral clamping and local clamping was adopted.The first pass rate of vacuum brazing was increased form 10% to 90%. It is verified that the reasonable improvement of brazing fixture can significantly improve the welding quality.

Key words: aluminum alloy;vacuum brazing;brazing fixture

0 引言

铝合金密度小、导电、导热性能好,在机载电子设备中得到广泛应用。随着时代的发展,对机载电子设备重量提出了更高的要求,为此机载电子设备中的铝合金箱体向薄壁化、轻便型发展。薄壁铝合金箱体自身强度不足,热胀冷缩后箱体变形量大,为提升焊接质量,根据前期经验分析,需要对焊接夹具和装夹方式进行改进。本文通过对某薄壁铝合金箱体结构及该箱体采用现有焊接夹具和装夹方式进行真空钎焊产生的缺陷进行分析研究,对焊接夹具和装夹方式进行改进,使薄壁铝合金箱体真空钎焊焊接质量得到明显提升。

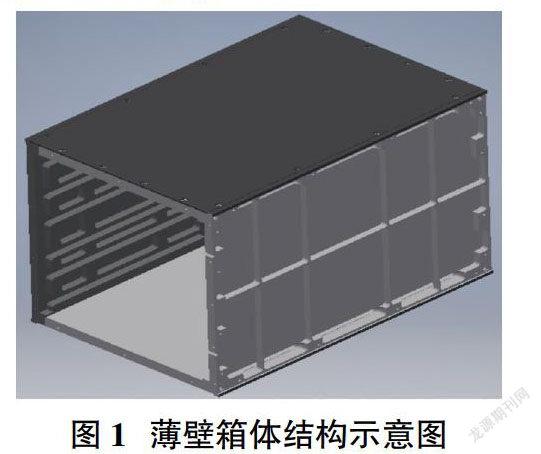

1 薄壁铝合金箱体结构分析

某机载电子设备对机箱强度和轻便型要求高,为满足强度和重量要求,组成箱体的各零件选用6061-T651铝合金进行加工,零件结构多选用凹池和加强筋组合的特征以最大限度减轻箱体重量,零件加工完通过真空钎焊的方式组成箱体。箱体示意图见图1。

2 装夹方式和焊接过程分析

根据箱体结构特点和现有夹具,该薄壁铝合金箱体采用常规带蒙皮机箱焊接装夹方式进行焊接,即用U型夹将一块和箱体蒙皮同样大的整体夹板与箱体蒙皮装夹到一起,U型夹装夹位置根据箱体结构特征进行选点,U型夹间隔位置7-9cm,装夹方式示意图见图2。

该箱体材料为6061-T651铝合金,按照真空钎焊工艺要求,真空钎焊前对箱体各零件进行清洗,清洗后零件表面为光亮的基材本色,并按照工艺要求在24h内完成装夹钎焊;钎焊后按照工艺要求进行淬火、时效;该铝合金真空钎焊工艺过程和参数经过大量实践数据验证,焊接过程和工艺参数合理,能满足6061-T651铝合金真空钎焊要求。同时,对同期焊接机箱焊接质量进行检验,同期焊接机箱焊接合格,质量稳定;表明该薄壁机箱焊接期间,焊接环境能满足焊接要求。

3 焊接缺陷特征分析

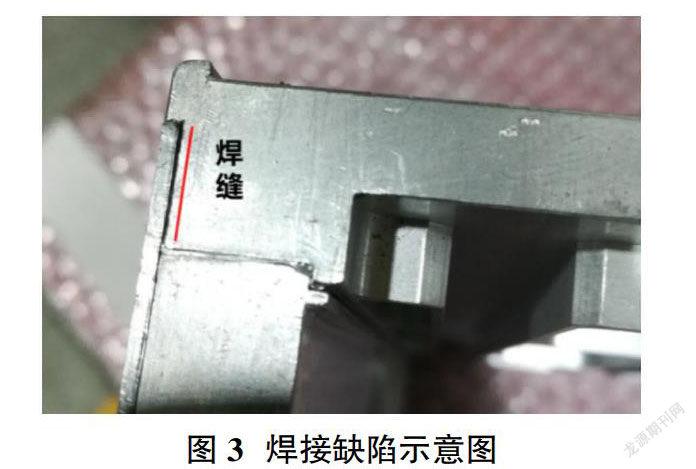

该薄壁铝合金箱体经过真空钎焊后,箱体8个角上的焊接面,焊缝质量明显较差。该类箱体按照工艺要求进行淬火、时效、校正后,用0.02mm塞尺对箱体焊接面焊缝进行检测,主焊接面有0.02mm塞尺能塞进去的焊缝即为焊接不合格。检验发现箱体焊接缺陷主要集中在箱体的8个角上,焊接缺陷见图3。

4 焊接缺陷原因分析

該箱体选用的材料焊接工艺成熟稳定,焊接期间焊接环境满足要求,箱体焊接缺陷部位集中,结合箱体结构特征和现有焊接夹具及装夹方式综合分析该箱体焊接缺陷产生的原因,认为该类箱体的钎焊工装和装夹方式是导致焊接缺陷的主要原因。

该箱体真空钎焊装夹选用常规带蒙皮机箱焊接装夹方式进行装夹,常规带蒙皮机箱焊接装夹方式采用整块不锈钢板配U型夹进行装夹,该箱体内腔8个角上凸台距箱体外边缘9mm,根部存在R3的圆角,箱体特征见图4;而旧U型夹螺纹孔与夹具外端面距离为8mm,旧U型夹见图5;受箱体结构限制,现有U型夹上的螺钉无法刚好压在箱体上将边角处的蒙皮和箱体夹紧,导致薄板蒙皮与箱体焊接面8处边角夹紧力不足,箱体8个角上的受力和箱体其余部位受力不均,在高温下箱体各部位变形量不同,真空钎焊后焊接面出现虚焊或者焊缝。

5 改进夹具及装夹方式

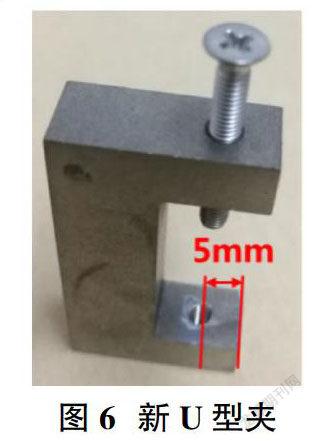

针对旧U型夹尺寸与箱体内腔凸台尺寸不匹配问题,重新设计加工了U型夹,将螺纹孔距边位置由8mm改为5mm,保证装夹时U型夹上的螺钉能夹住箱体四角的蒙皮,新U型夹见图6。

针对箱体8个角上为焊接薄弱部位,箱体蒙皮采用整体夹板装夹,箱体各部位受力不均,箱体8个角上和蒙皮焊接后出现不同程度的焊缝或者虚焊,对该机箱的夹板进行了改进,采用在整体夹板的四个角冲切出缺口,将四个角的夹板与箱体整体夹板分开,带四角缺口的新夹板见图7。

对箱体的焊接夹具进行改进后,采用新夹板和新U型夹装配箱体,箱体八个角用新U型夹配合小夹板进行装夹,其余部位采用旧U型夹和带缺口的夹板装夹,形成整体装夹与局部夹紧的双夹紧方式,保证整体和局部均可靠夹紧,保证钎焊质量,新装夹方式的改进部分见图8。

6 改进效果验证

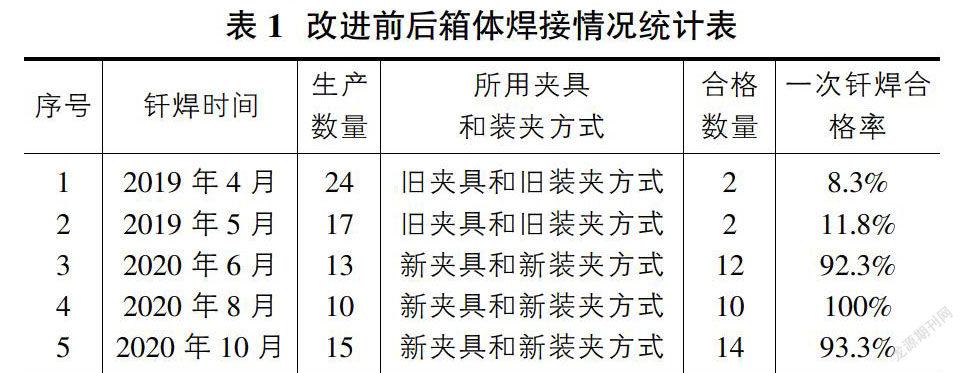

根据生产任务安排,改进前采用旧夹具和旧的装夹方式,该薄壁箱体钎焊一次合格率仅为10%左右;采用新装夹夹具和装夹方式后,该箱体钎焊一次合格率达90%以上,具体生产数据见表1。从生产数据可知:改进后焊接质量得到明显提升,改进措施经济简单,效果明显。

7 结论

①真空钎焊焊接夹板分割能有效改善焊接装夹受力不均问题;②对带蒙皮箱体采用整体装夹和局部夹紧的双夹紧方式可明显提升焊接质量;③合理改进夹具及装夹方式对提升真空钎焊焊接质量效果明显。

参考文献:

[1]GJB509B-2008,热处理工艺质量控制[S].

[2]QJ 2845-1996,铝及铝合金硬钎焊工艺[S].

[3]QJ 2844-1996,铝及铝合金硬钎焊技术条件[S].

[4]张启运,庄鸿寿.钎焊手册[M].北京:机械工业出版社,2008.

[5]陈学永,马力,黄胜利,等.铝合金液冷机箱真空钎焊工艺及变形控制研究[J].航空精密制造技术,2019,55(3):49-52.

[6]梁冬冬,朱晓婵,郭相峰.基于热补偿原理的Ti2AlNb+GH536真空钎焊夹具设计技术研究[J].航空动力,2018,2:30-31.

[7]许明珠,贺玉平,王志鹏,冉振旺.波导裂缝阵列天线真空钎焊间隙控制技术[J].航天制造技术,2015,4(2):68-70.

[8]杨志杰.减少钎焊缺陷的实例分析及对策[J].机械工程师,2016,12:196-197.