解决火力发电厂烟气脱硫效率不达标的方法浅析

2021-09-10李政

李政

摘要:众所周知,煤在燃烧时会产生SO2并会对大气照成污染。所以在如今电力行业中控制SO2的排放是实现SO2消减目标的关键。目前,石灰石-石膏湿法脱硫是一种应用较为广泛的烟气脱硫技术。而反应脱硫系统对SO2吸收能力的重要指标就是烟气的脱硫效率。本文通过对山阴二期2X350MW机组石灰石-石膏法脱硫系统中影响脱硫效率因素的分析与研究,最终找到了如何提高脱硫效率的方法:(1)合理控制脱硫系统运行参数(PH值、石灰石细度、吸收塔浆液密度等)可以有效的提高系统的脱硫效率。(2)确保系统原始工艺设计参数(吸收塔入口烟气量)准确,选择合适的浆液循环泵。(3)脱硫系统中涉及到的所有设备能够按照设计正常运行。

关键词:石灰石-石膏湿法脱硫技术、脱硫效率、液气比、火力发电厂

1、引言

在实际工程项目中,影响烟气脱硫效率因素有很多,比如:吸收塔浆液PH值,Ca/S比,原烟气含尘浓度等。本文从个人现场调试经验出发,以提高脱硫效率为最终目的,探索研究原烟气流量对浆液循环泵选型及脱硫效率的影响。同时本人还通过在现场的学习,掌握了在实际项目调试过程中如何解决脱硫效率不达标的办法,为以后工程项目提供了可以借鉴的宝贵经验。

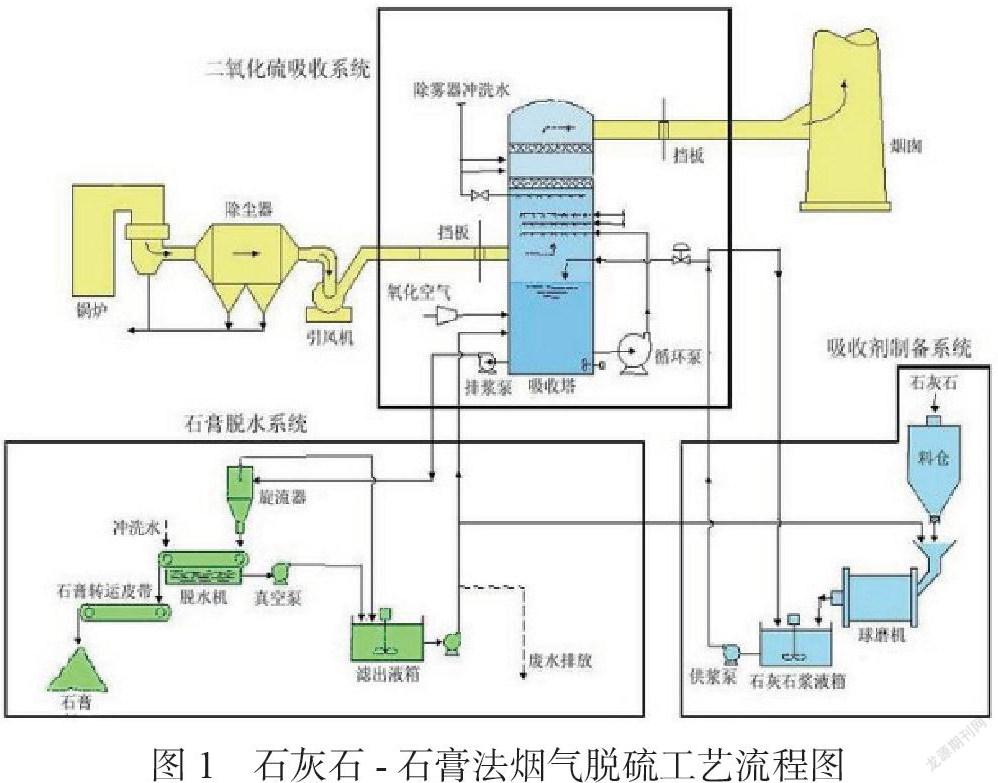

2、石灰石-石膏湿法烟气脱硫工艺

该湿法烟气脱硫工艺流程大致为:烟气进入吸收塔之后与吸收塔内循环浆液(石灰石浆液)发生反应生成石膏(CaSO4 *2H2O)浆液。之后通过石膏排浆泵将吸收塔内的石膏浆液输送到脱水系统。经真空皮带脱水机脱水后石膏浆液转化成固态石膏存放在石膏暂存库中,最终脱水后的石膏会被卡车拉走综合利用或被抛弃。而被循环浆液洗涤后的烟气经吸收塔顶层除雾器和湿式電除尘处理后,烟气中的雾滴和细小颗粒物将被除去,最终洁净的烟气通过烟囱排向大气中。图1为石灰石-石膏湿法烟气脱硫工艺流程图。

3、山阴二期2X350MW项目

山阴二期2X350MW项目是本人进入公司以来参与的第一个大型石灰石-石膏湿法脱硫项目。项目前期参与了设备安装图绘制,设备技术规范书编写以及浆液及水管路图的布置等相关设计工作。项目后期到达现场参与了主要设备安装监督工作和整套脱硫系统调试及试运行工作。众所周知,系统的调试和试运行对工程项目的建设至关重要,是对整套脱硫系统验证和测试的过程。之前设计中隐藏的许多问题都将在调试和试运行过程中暴露出来。正如之前预想的那样,当我到达现场后发现现场实际情况远比想象中的要复杂。例如,许多浆液管路的原先设计并不合理。现场诸多地方存在管道“打架”的情况。随后在调试期间,我对现场所有布置不合理的管道进行的重新规划和调整。保证管道的布置在满足工程规范的同时还与现场的实际布置情况相符合。

该项目最大困难点就是所有设备完成好布置以后发现原先预想的脱硫效率达不到设计要求。原先设计是在基准氧含量为6%的条件下,炉后FGD入口SO2浓度为6000mg/Nm3时,系统脱硫效率不低于99.84%且烟囱出口SO2的排放浓度达到≤10mg/Nm3。而实际情况却是当入口SO2的浓度接近6000mg/Nm3时,全系统的脱硫效率只有85.54%左右。烟囱出口的SO2排放浓度只能勉强达到≤35mg/Nm3。

为了解决脱硫效率不佳的问题,本人在现场采取了一些方法。例如:加强对脱硫系统运行参数的调整,具体措施如下:

(1)合理控制浆液PH值。当浆液PH值增大时石灰石会加速溶解帮助提高烟气中SO2俘获率。但当浆液PH值过大时,会增加石灰石的消耗量,不利于石膏结晶石膏品质也会随之下降。通过现场每天对石膏样品化验分析,最终将浆液的PH值调整范围控制在在5.4-5.8之间。

(2)控制石灰石粒度和纯度。一般来说,石灰石粒径的大小会影响石灰石的溶解速率,从而对脱硫效率造成影响。石灰石粒径越小,石灰石溶解度会越高,系统对SO2的吸收可以得到有效的加强,从而降低吸收塔的液气比。同时当使用粒径较小的石灰石时,从石膏旋流器返回的石灰石颗粒会越多,吸收塔内的Ca/S比会高于系统Ca/S比,液气比会得到进一步降低。最终现场选用的石灰石粉的细度为325目(粒度:90%(质量比)<44μm)。

(3)控制吸收塔液位和浆液密度。当吸收塔液位过高(超过7.5米),会造成吸收塔溢流现场产生,从而无法控制吸收塔水平衡,影响脱硫效果;而当吸收塔液位过低(低于6米),氧化反应空间就会降低从而导致反应生成的石膏品质受到影响。在现场调试过程中,通过控制吸收塔补水管路阀门和一些其他冲洗水管路阀门(除雾器冲洗水管路&干湿界面冲洗水管路)来调节吸收塔液位的高低。而吸收塔浆液密度一般控制在25%-30%(1180-1230kg/m3)范围内。

(4)加入添加剂:往吸收塔地坑中加入石膏晶体作为添加剂再通过地坑泵将混合浆液输送回吸收塔中。一般来说石膏晶体的加入可以加速石灰石的溶解,系统对SO2的吸收得到增强从而提高脱硫效率。

通过一系列的操纵之后我发现整套系统的脱硫效率被提高了接近5%左右,烟囱出口SO2的排放浓度可以控制在25mg/Nm3-30mg/Nm3之间。由此可以看出通过简单的调整脱硫系统运行参数的操作可以提高脱硫效率,但是从现场反馈的结果来看,目前脱硫效率大约在90%左右且出口的SO2的排放浓度依旧达不到设计值,无法满足与业主签订的技术协议要求。影响系统脱硫效率的主要因素还没有找到。之后我将现场的实际情况汇报给公司,公司随即就该问题安排了我方设计单位和施工单位召开技术研讨会。就可能对脱硫效率下降产生的原因进行了讨论。通过对现场实际情况反复的勘察和研究,最终发现以下几个因素最终导致系统脱硫效率的下降。

(1)原先技术协议中提供的吸收塔入口烟气量与现场在CEMS小屋通过几次标定测得的入口烟气量有较大的差距。这可能就是导致系统脱硫效率下降的主要因素。

(2)停炉检修期间,经检修人员进入吸收塔内部检查后发现,由于厂家加工工艺不良导致部分喷浆管存在泄漏、密闭性不够等现象。这样就会导致启泵时容易产生泄压,最终造成喷浆高度不够,脱硫效果达不到预期。

针对第一个导致脱硫效率下降的原因,本人随后开始根据标定后的实测吸收塔入口烟气量重新计算浆液循环泵的各项参数:标定后实测吸收塔入口烟气量:2217600Nm3/hour。根据公司DW吸收塔脱硫技术液气比(L/G=14.63L/Nm3).可以得出循环浆液总量为:

本项目每座吸收塔配备5台浆液循环泵(其中一臺循环泵备用),由此可以得出每台循环泵的浆液流量等于=8111m3/hour。一般项目中浆液流量的余量设定为15%。所以实际每台浆液循环泵出力为:8111*(1+0.15)=9327m3/hour。

浆液循环泵扬程的重新设定:

注:H:循环浆液总的抬升高度;H1:喷淋层的高度;H2:浆液氧化区最小液位高度。

注:L:最大输送距离;L1:最大输送直线距离;n:90度弯头数量;H:循环浆液抬升总高度。

注:f:管道中磨损压降;C:磨损阻力系数;Q:浆液循环泵流量;D:循环浆液管道内径。

所以管道中总的磨损压降为4.49MWC。

浆液循环泵的扬程:

注::浆液循环泵扬程;H:抬升高度;F:管道总的磨损压降;W:喷淋头喷嘴需求压力(DW吸收塔脱硫技术)。

依据上面的推算最终确定新计算出的浆液循环泵的流量和扬程分别为:Q=9327m3/hour; =17.8m。对比原先设计的循环泵流量和扬程,不难发现原先循环泵的设计选型不够精准,泵的流量和扬程都偏小,从而导致脱硫效率达不到预期。(下表为浆液循环泵原先设计数据与新计算得出数据之间的对比)

随后我将计算出的数据提交给公司并汇报情况,后经设计院院长确认无误后请泵厂家派工作人员到达现场为提高系统脱硫效率出谋划策。最终经我方、泵厂家及业主三方协商后决定由业主出资为每座吸收塔再添一台循环泵,提高喷浆高度,从而解决系统脱硫效率不达标的问题。

针对部分喷浆管存在泄漏、密闭性不够的现象,我要求施工单位暂时先将喷浆管裂口处用胶封堵,并用盲板封堵住每个喷浆管末端处的喷嘴出口,以此来提高喷浆管内部压力,增加喷浆高度。同时我与喷浆管生产厂家进行沟通,要求他们尽快补供一套新的喷浆管发送至现场以便在下次停炉期间更换。

最后要求施工单位加强现场整改工作,确保在现场安装的每个垫片都没有破损,拧紧所有法兰接口处的螺栓。对已经发生开裂或泄露的地方及时更换备件,如暂时无备件可以更换,可先将泄露或开裂处用胶打牢。

通过以上整改措施,该项目烟气脱硫效率得到了有效提高,最终测得吸收塔出口烟气中二氧化硫含量不高于8mg/Nm3,由此可以推算出整改后的脱硫效率为

4、结语

本文通过对石灰石-石膏湿法脱硫工艺简单的描述,结合在山阴项目现场实际调试情况,重点对提高脱硫效率的影响因素进行了研究并针对不同的影响因素做了技术性的改造确定最终成果-吸收塔出口烟气中二氧化硫含量不高于8mg/Nm3且系统脱硫效率达到99.86%满足国家排放标准和技术协议要求。主要教训和结论如下:

(1)调整脱硫系统运行参数可以有效的提高系统的脱硫效率。如将浆液的PH值控制在5.4-5.8之间;选用石灰石粉的细度为325目(粒度:90%(质量比)<44μm);控制吸收塔浆液密度在25%-30%(1180-1230kg/m3)范围内等。实践证明控制好这些运行参数可以有效的将脱硫效率提高5%左右。

(2)原始工艺设计参数对于工程设计有很大影响。如本文中提到的原始提供的吸收塔入口烟气量与现场实测的入口烟气量有较大的差距。这导致设计过程中浆液循环泵的选型不够精准,实际脱硫效率与理想设计值差别较大。所以在将来的工艺设计过程中,设计者要对工艺设计参数有足够的思想重视,特别是一些重要的工艺设计参数需要同业主反复确认后再开始设计。

(3)脱硫系统中涉及到的所有设备在实际运行前需确保其能够正常运行且完好无损。设备的正常运行是保证良好脱硫效率的前提。为此相关单位应做好质检工作。同时还需要对施工单位的工作进行监督,确保现场设备或其他部件在安装过程中不会发生破损或开裂。

参考文献

[1],李守信、纪立国、于军铃. 石灰石-石膏湿法烟气脱硫工艺原理[J]. 华北电力大学学报,2002:91-94.

[2],李劲夫. 石灰石-石膏法湿法烟气脱硫工艺特点介绍[J]. 工程建设与设计,2004:14-16.

江苏天楹等离子体上海分公司 上海市 201315