堆浸循环液中氰化络合物去除试验研究

2021-09-10李冠华降向正刘影王莹费运良

李冠华 降向正 刘影 王莹 费运良

摘要:某黄金矿山堆浸循环液中金属氰化络合物含量较高,分析不同方法对铜氰络合物、(亚)铁氰络合物的去除机理,并进行单一工艺及联合处理工艺去除试验研究。试验结果表明:亚铁盐沉淀法、铁盐沉淀法、锌盐沉淀法对(亚)铁氰络合物有较好的去除效果;酸化法、硫化法对铜氰络合物具有较好的去除效果。从经济性及二次污染方面考虑,推荐采用亚铁盐沉淀法-酸化法联合工艺去除堆浸循环液中金属氰化络合物。

关键词:堆浸循环液;氰化络合物;亚铁盐沉淀法;酸化法;联合工艺

中图分类号:TD926.5文献标志码:A

文章编号:1001-1277(2021)05-0082-05 doi:10.11792/hj20210518

引 言

某黄金矿山采用氰化堆浸工艺提金,堆浸液循环使用。堆浸循环液中含有大量铜、铁、镍等金属,质量浓度分别为200~300 mg/L、600~700 mg/L、20~30 mg/L。这些金属离子在堆浸液中主要以络合物的形式存在。堆浸液循环利用过程中,金属离子质量浓度会不断累积增加,对氰化浸出、活性炭吸附及解吸再生等工艺指标产生不利影响。

(亚)铁氰络合物化学性质很稳定,难以氧化分解去除,可与重金属盐类产生不溶于稀酸的沉淀[1],达到去除的目的,常用的金属盐包括铁盐、亚铁盐、铜盐及锌盐[2]。铜氰络合物为易释放氰化物,可采用酸化法[3]和硫化法[4]去除,常用的药剂为浓硫酸和硫化钠。本文通过对金属氰化络合物去除方法及工艺参数的研究,回收堆浸循环液中有价金属铜并恢复与铜络合的氰化物活性,降低金属离子对氰化浸出、活性炭吸附等的影响,达到改善堆浸工艺指标的目的。

1 试验部分

1.1 仪器及药剂

试验仪器:UV-1700 紫外分光光度计;DELTA 320 pH 计;AA6300 原子吸收分光光度计;IC1000 离子色谱仪;化学滴定装置;78-1磁力加热搅拌器;BSA224S分析天平。

试验药剂:浓硫酸、七水硫酸锌、七水硫酸亚铁、硫酸铁、九水硫化钠,均为分析纯。

1.2 堆浸循环液成分分析

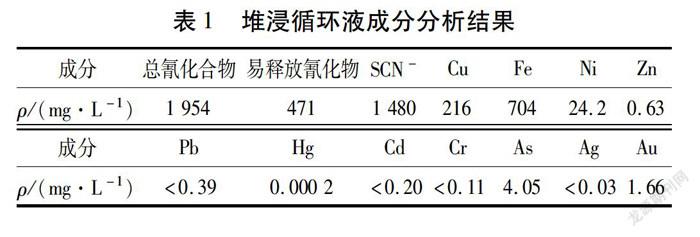

某黄金矿山堆浸循环液成分分析结果见表1。

由表1可知:堆浸循环液中主要金属为铜、铁、镍;这些金属离子与氰化物结合以氰化络合物的形式存在,即(亚)铁氰络合物、铜氰络合物及镍氰络合物。其中,(亚)铁氰络合物质量浓度较高,且化學性质最为稳定。

1.3 试验方法

试验对(亚)铁氰络合物和铜氰络合物2种代表性氰化络合物的去除进行研究,分别考察了亚铁盐沉淀法、铁盐沉淀法、锌盐沉淀法、酸化法、硫化法及联合分步去除工艺对氰化络合物的去除效果。

2 结果与讨论

2.1 (亚)铁氰络合物去除试验

2.1.1 亚铁盐沉淀法

2.1.1.1 反应机理

亚铁盐与(亚)铁氰络离子反应(无空气条件下)可生成K2Fe[Fe(CN)6]或Fe2[Fe(CN)6]沉淀[5],这些沉淀易被空气氧化生成普鲁士蓝(Fe4[Fe(CN)6]3 );亚铁盐与铁氰络离子反应生成深蓝色邓布尔蓝。亚铁盐沉淀法对(亚)铁氰络合物的去除机理为:

2.1.1.2 亚铁盐投加量

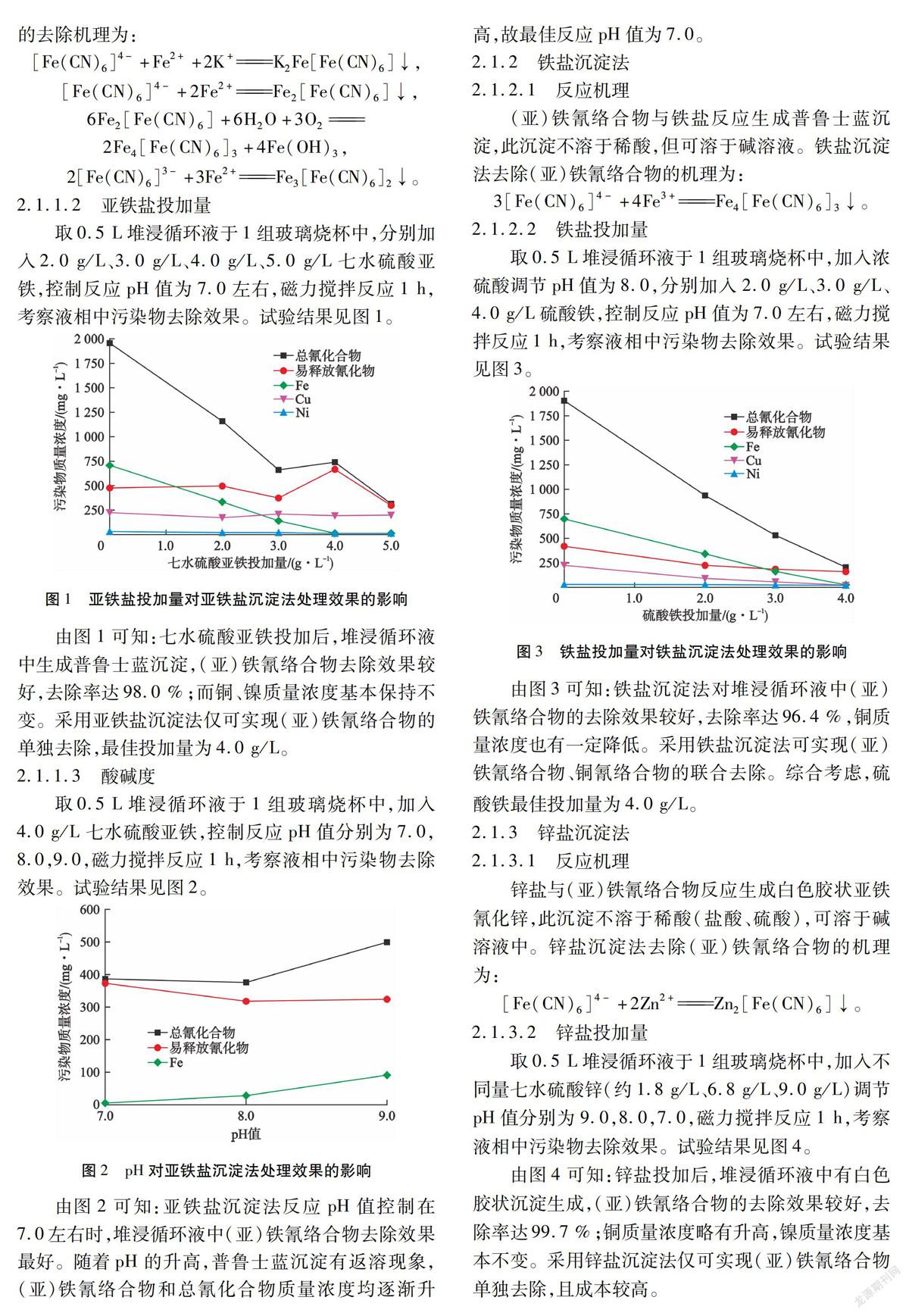

取0.5 L堆浸循环液于1组玻璃烧杯中,分别加入2.0 g/L、3.0 g/L、4.0 g/L、5.0 g/L七水硫酸亚铁,控制反应pH值为7.0左右,磁力搅拌反应1 h,考察液相中污染物去除效果。试验结果见图1。

由图1可知:七水硫酸亚铁投加后,堆浸循环液中生成普鲁士蓝沉淀,(亚)铁氰络合物去除效果较好,去除率达98.0 %;而铜、镍质量浓度基本保持不变。采用亚铁盐沉淀法仅可实现(亚)铁氰络合物的单独去除,最佳投加量为4.0 g/L。

2.1.1.3 酸碱度

取0.5 L堆浸循环液于1组玻璃烧杯中,加入4.0 g/L 七水硫酸亚铁,控制反应pH值分别为7.0,8.0,9.0,磁力搅拌反应1 h,考察液相中污染物去除效果。试验结果见图2。

由图2可知:亚铁盐沉淀法反应pH值控制在7.0左右时,堆浸循环液中(亚)铁氰络合物去除效果最好。随着pH的升高,普鲁士蓝沉淀有返溶现象,(亚)铁氰络合物和总氰化合物质量浓度均逐渐升高,故最佳反应pH值为7.0。2.1.2 铁盐沉淀法

2.1.2.1 反应机理

(亚)铁氰络合物与铁盐反应生成普鲁士蓝沉淀,此沉淀不溶于稀酸,但可溶于碱溶液。铁盐沉淀法去除(亚)铁氰络合物的机理为:

2.1.2.2 铁盐投加量

取0.5 L堆浸循环液于1组玻璃烧杯中,加入浓硫酸调节pH值为8.0,分别加入2.0 g/L、3.0 g/L、4.0 g/L硫酸铁,控制反应pH值为7.0左右,磁力搅拌反应1 h,考察液相中污染物去除效果。试验结果见图3。

由图3可知:铁盐沉淀法对堆浸循环液中(亚)铁氰络合物的去除效果较好,去除率达96.4 %,铜质量浓度也有一定降低。采用铁盐沉淀法可实现(亚)铁氰络合物、铜氰络合物的联合去除。综合考虑,硫酸铁最佳投加量为4.0 g/L。

2.1.3 锌盐沉淀法

2.1.3.1 反应机理

锌盐与(亚)铁氰络合物反应生成白色胶状亚铁氰化锌,此沉淀不溶于稀酸(盐酸、硫酸),可溶于碱溶液中。锌盐沉淀法去除(亚)铁氰络合物的机理为:

2.1.3.2 锌盐投加量

取0.5 L堆浸循环液于1组玻璃烧杯中,加入不同量七水硫酸锌(约1.8 g/L、6.8 g/L、9.0 g/L)调节pH值分别为9.0,8.0,7.0,磁力搅拌反应1 h,考察液相中污染物去除效果。试验结果见图4。

由图4可知:锌盐投加后,堆浸循环液中有白色胶状沉淀生成,(亚)铁氰络合物的去除效果较好,去除率达99.7 %;铜质量浓度略有升高,镍质量浓度基本不变。采用锌盐沉淀法仅可实现(亚)铁氰络合物单独去除,且成本较高。

2.2 铜氰络合物去除试验

2.2.1 酸化法

2.2.1.1 反应机理

在酸性条件下,铜以CuSCN、Cu4[Fe(CN)6]、CuCN、Cu2[Fe(CN)6]等形式沉淀于废渣中。废水中SCN-含量比Cu高时,[Cu(CN)3]2-、[Cu(CN)2]-会较完全地解离出氰化物,此时铜与硫氰化物生成稳定的CuSCN沉淀。酸化法去除铜氰络合物的机理为:

2.2.1.2 酸碱度

取0.5 L堆浸循环液于1组玻璃烧杯中,加入浓硫酸调节pH值分别为2.0,3.0,磁力搅拌反应1 h,考察液相中污染物去除效果。试验结果见图5。

由图5可知:采用酸化法去除堆浸循环液中铜氰络合物和镍氰络合物的效果较好;当pH值为2.0时,铜及镍基本完全去除,但(亚)铁氰络合物的去除效果较差。因此,最佳pH值确定为2.0。

2.2.2 硫化法

2.2.2.1 反应机理

硫化法的基本原理是在废水中加入硫化剂(硫化钠、硫氢化钠等),在酸性条件下,铜氰络合物[Cu(CN)3]2-与S2-反应生成Cu2S沉淀。硫化法去除铜氰络合物机理为:

2[Cu(CN)3]2-+6H++S2-Cu2S↓+6HCN。

2.2.2.2 硫化剂投加量

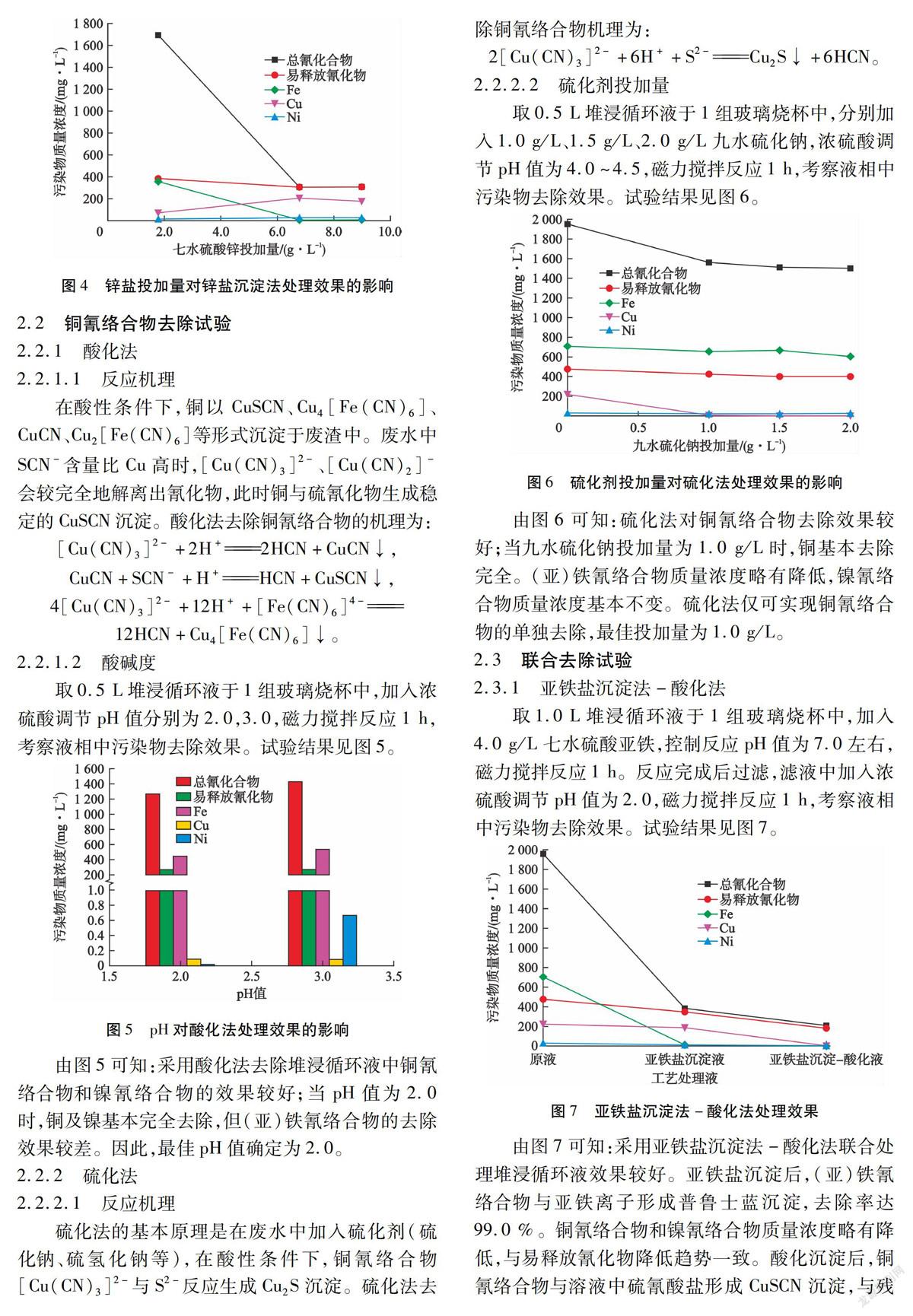

取0.5 L堆浸循环液于1组玻璃烧杯中,分别加入1.0 g/L、1.5 g/L、2.0 g/L九水硫化钠,浓硫酸调节pH值为4.0~4.5,磁力搅拌反应1 h,考察液相中污染物去除效果。试验结果见图6。

由图6可知:硫化法对铜氰络合物去除效果较好;当九水硫化钠投加量为1.0 g/L时,铜基本去除完全。(亚)铁氰络合物质量浓度略有降低,镍氰络合物质量浓度基本不变。硫化法仅可实现铜氰络合物的单独去除,最佳投加量为1.0 g/L。

2.3 联合去除试验

2.3.1 亚铁盐沉淀法-酸化法

取1.0 L堆浸循环液于1组玻璃烧杯中,加入4.0 g/L 七水硫酸亚铁,控制反应pH值为7.0左右,磁力搅拌反应1 h。反应完成后过滤,滤液中加入浓硫酸调节pH值为2.0,磁力搅拌反应1 h,考察液相中污染物去除效果。試验结果见图7。

由图7可知:采用亚铁盐沉淀法-酸化法联合处理堆浸循环液效果较好。亚铁盐沉淀后,(亚)铁氰络合物与亚铁离子形成普鲁士蓝沉淀,去除率达99.0 %。铜氰络合物和镍氰络合物质量浓度略有降低,与易释放氰化物降低趋势一致。酸化沉淀后,铜氰络合物与溶液中硫氰酸盐形成CuSCN沉淀,与残留的Fe2+生成Cu4[Fe(CN)6]沉淀,铜离子完全去除;沉淀中铜品位为47.2 %,具有较高的回收价值。综合考虑,采用亚铁盐沉淀法去除(亚)铁氰络合物,再通过酸化法去除铜氰络合物是可行的。

2.3.2 锌盐沉淀法-酸化法

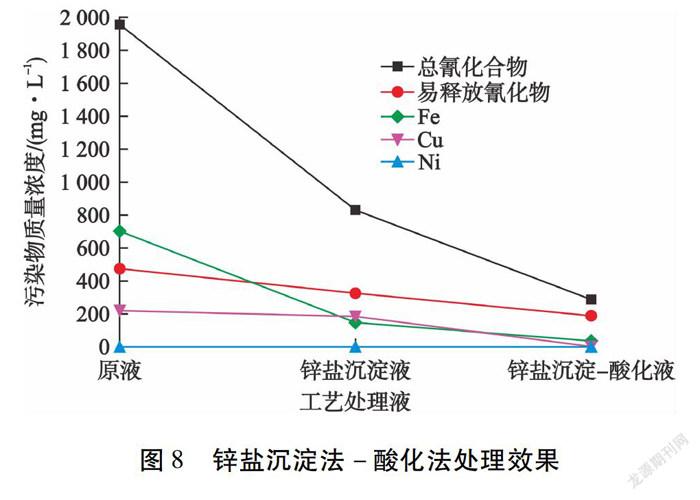

取1.0 L堆浸循环液于1组玻璃烧杯中,加入七水硫酸锌控制反应pH值为7.0左右,磁力搅拌反应1 h。反应完成后过滤,滤液中加入浓硫酸,调节pH值为2.0,磁力搅拌反应1 h,考察液相中污染物去除效果。试验结果见图8。

由图8可知:锌盐沉淀后,(亚)铁氰络合物与锌离子形成Zn2[Fe(CN)6]沉淀,去除率达79.5 %,与总氰化合物降低趋势一致。铜氰络合物质量浓度略有降低,与易释放氰化物降低趋势一致。酸化沉淀后,铜离子完全去除。因此,采用锌盐沉淀(亚)铁氰络合物,再通过酸化法去除铜氰络合物是可行的。

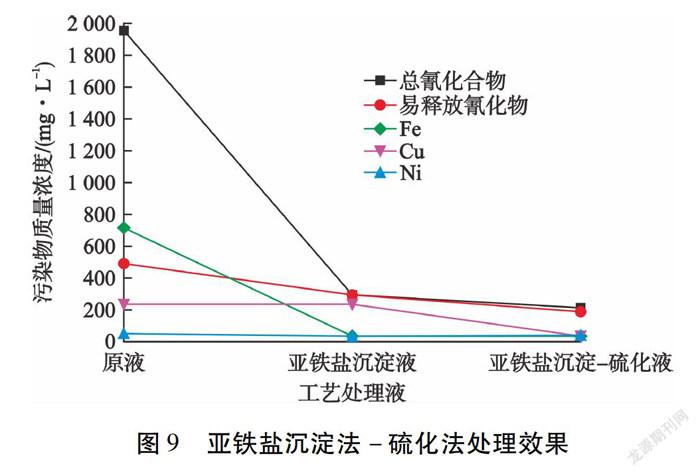

2.3.3 亚铁盐沉淀法-硫化法

取1.0 L堆浸循环液于1组玻璃烧杯中,加入4.0 g/L七水硫酸亚铁,控制反应pH值为7.0左右,磁力搅拌反应1 h。反应完成后过滤,滤液中加入1.0 g/L九水硫化钠,再加入浓硫酸调节pH值为4.0~4.5,磁力搅拌反应1 h,考察液相中污染物去除效果。试验结果见图9。

由图9可知:亚铁盐沉淀后,(亚)铁氰络合物与亚铁离子形成普鲁士蓝沉淀,去除率达99.0 %,与总氰化合物降低趋势一致,而铜氰络合物和镍氰络合物质量浓度基本不变。硫化沉淀后,铜氰络合物与溶液中S2-形成Cu2S沉淀,铜离子质量浓度可降低至5.85 mg/L,去除率达97.3 %,镍离子质量浓度未见降低;沉淀中铜品位为54.5 %,具有较高的回收价值。采用亚铁盐沉淀(亚)铁氰络合物,再通过硫化法去除铜氰络合物是可行的。

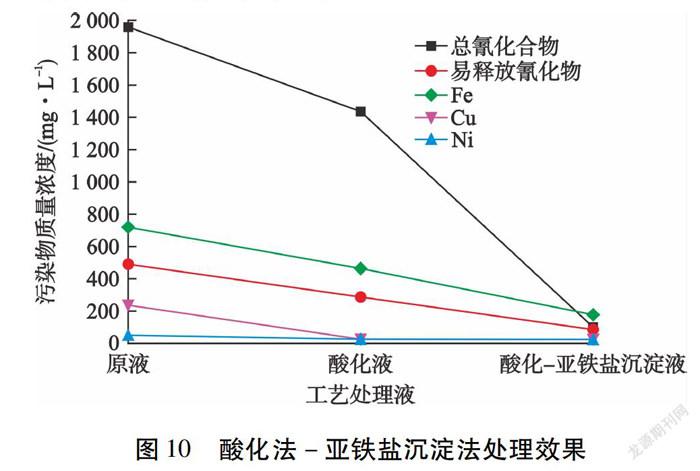

2.3.4 酸化法-亚铁盐沉淀法

取1.0 L堆浸循环液于1组玻璃烧杯中,浓硫酸调节pH值为2.0,磁力搅拌反应1 h。反应完成后过滤,滤液中加入4.0 g/L七水硫酸亚铁,控制反应pH值为7.0左右,磁力搅拌反应1 h,考察液相中污染物去除效果。试验结果见图10。

由图10可知:酸化沉淀后,溶液中铜、镍离子基本完全去除,铜氰络合物和镍氰络合物去除效果较好,(亚)铁氰络合物去除率为36.8 %。亚铁盐沉淀后,(亚)铁氰络合物质量浓度继续降低,与总氰化合物降低趋势一致。但是,该方法酸化阶段存在(亚)铁氰络合物和铜氰络合物协同沉淀现象,对沉淀渣中铜品位有不利影响。

试验证明,亚铁盐沉淀法-酸化法、锌盐沉淀法-酸化法、亚铁盐沉淀法-硫化法联合工艺均可实现(亚)铁氰络合物和铜氰络合物的联合分步去除,同时获得铜品位较高的沉淀渣。考虑到锌盐的成本较高,采用亚铁盐沉淀法处理(亚)铁氰络合物经济上更合适;酸化法采用浓硫酸的成本低于硫化法采用的硫化钠成本,同时酸性条件下加入硫化钠会产生硫化氢,造成二次污染,且酸化法可利用堆浸循环液中硫氰酸盐沉淀铜,去除部分硫氰酸盐,因此铜氰络合物采用酸化法更合适。综合考虑,建议采用亚铁盐沉淀法-酸化法去除堆浸循环液中金属氰化络合物。

3 结 论

1)对堆浸循环液中(亚)铁氰络合物和铜氰络合物单独去除方法进行考察表明:亚铁盐沉淀法、铁盐沉淀法、锌盐沉淀法均可实现(亚)铁氰络合物的单独去除,去除率分别为98.0 %、96.4 %、99.7 %;酸化法、硫化法均可实现铜氰络合物的单独去除,且基本去除完全。

2)对堆浸循环液中铁氰络合物和铜氰络合物联合去除方法进行考察表明,亚铁盐沉淀法-酸化法、锌盐沉淀法-酸化法、亚铁盐沉淀法-硫化法联合工艺均可实现铁氰络合物和铜氰络合物的联合分步去除。综合考虑,建议采用亚铁盐沉淀法-酸化法去除堆浸循环液中金属氰化络合物。

[参考文献]

[1] 高大明.氰化物污染及其治理技术(待续)[J].黄金,1998,19(1):57-59.

[2] 张曼曼,冯占立,王军强,等.黄金湿法冶炼含氰废水处理研究进展[J].化学工业与工程,2019,36(1):2-7.

[3] 秦奇武.用酸化法从高氰高铜污水中回收氰和铜工艺探讨[J].工程设计与研究,1992(3):18-20.

[4] 沈贤德.硫化-酸化法从氰化浸金溶液中回收铜和氰化物的試验研究[D].福州:福州大学,2014.

[5] 高大明.氰化物污染及其治理技术(续一)[J].黄金,1998,19(2):57-59.

Experimental research on cyanide complex removal from heap leaching circulation solution

Li Guanhua1,Jiang Xiangzheng2,Liu Ying2,Wang Ying2,Fei Yunliang2

(1.Inner Mongolia Pacific Mining Co.,Ltd.; 2.Changchun Gold Research Institute Co.,Ltd.)

Abstract:The metal cyanide complex content in the heap leaching circulation solution in a gold mine is high.On the basis of analyzing the mechanism of different processes to remove copper cyanide complex and (ferrous)ferric cyanide complex,experimental study on removal with single process and joint process is conducted.The results show that the ferrous salt precipitation method,ferric salt precipitation method and zinc salt precipitation method all have good removal effect on (ferrous)ferric cyanide complex;acidification method and vulcanization method both have good removal effect on copper cyanide complex.In terms of economics and secondary pollution,it is recommended that the joint process of ferrous salt precipitation-acidification be used to remove metal cyanide complex from heap leaching circulation solution.

Keywords:heap leaching circulation solution;cyanide complex;ferrous salt precipitation method;acidification method;joint process

收稿日期:2020-11-10; 修回日期:2021-03-12

作者简介:李冠华(1985—),男,河北廊坊人,工程师,从事黄金矿山堆浸选矿工作;内蒙古自治区乌拉特中旗浩尧尔忽洞金矿,内蒙古太平矿业有限公司,014010;E-mail:guanhual@chinagoldintl.com