氰化贫液脱除锌铜与循环浸出利用试验研究

2021-09-10王建政孔令强王敏杰欧海涛

王建政 孔令强 王敏杰 欧海涛

摘要:某白银生产企业氰化浸银系统产出的氰化贫液长期循环利用,由于铜、锌等杂质金属离子不断积累,导致银浸出率降低,生产指标波动。采用三级工艺(一级酸化脱锌、二级酸化脱铜、三级石灰中和)进行处理,并对试验条件等进行优化。在最佳条件下,氰化贫液中锌、铜的平均脱除率分别约为94.06 %、98.90 %;脱铜后液经石灰粉中和至pH值为7.0~7.5,碳酸钠调整pH值至10.0~10.5的三级处理液返回银精矿氰化浸出流程,获得了较好效果,氰化渣银品位平均下降了53.00 g/t,解决了氰化贫液循环浸出和综合回收利用的难题,具有较好的经济效益和环境效益。

关键词:氰化贫液;酸化;脱铜;脱锌;石灰中和;循环浸出

中图分类号:TD926.5 文章编号:1001-1277(2021)05-0079-03

文献标志码:A doi:10.11792/hj20210517

引 言

目前,大部分白银生产企业采用氰化法提银,生产过程中产生的氰化贫液处理量大、处理难度高,如果直接外排,不但会对生态环境造成污染[1-2],也会造成氰化物和金属(如Cu、Zn)损失。大部分生产企业对氰化贫液进行闭路循环,但氰化贫液一直循环会造成各种杂质积累,导致氰化提银回收率指标偏低,氰化钠用量增加;氰化贫液黏度增大,影响洗涤率;氰化贫液含盐量增大,影响矿浆沉淀。因此,实现氰化贫液循环利用,需要对其中的铜、锌等重金属离子进行脱除。

传统酸化法处理氰化贫液是在一级酸化处理的基础上,利用HCN沸点低、易挥发的特点,采用高压空气将其从贫液体系中吹脱出来,挥发出的HCN用碱液吸收,但处理后废水中氰化物质量浓度一般高于5 mg/L,没有达到国家规定的排放标准,需要进行二次处理。某白银生产企业采用氰化工艺处理银精矿,贵液锌粉置换后产生的氰化贫液循环利用。本着氰化贫液中铜、锌等杂质金属综合回收与循环利用的原则,试验研究采用三级工艺(一级酸化脱锌、二级酸化脱铜、三级石灰中和)处理氰化贫液,综合回收其中的铜、锌等有价金属,并实现净化后贫液(三级处理液)循环利用,提高了氰化钠的有效利用率,降低了氰化渣银品位。研究结果为该白银生产企业的可持续发展提供了有利保障。

1 氰化贫液性质

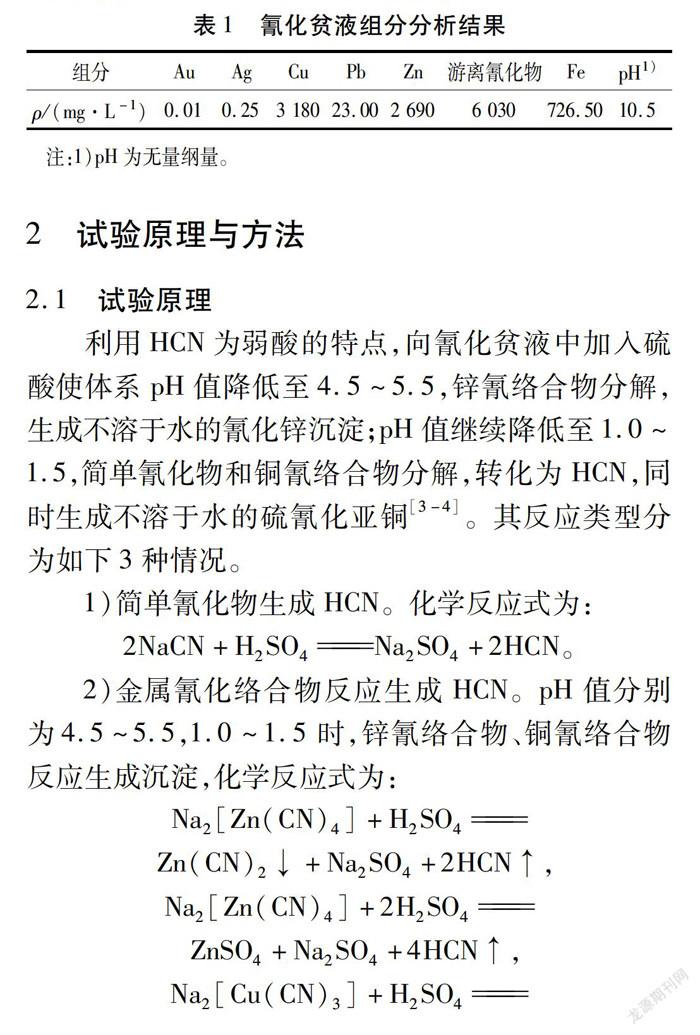

试验用某白银生产企业氰化贫液,其组分分析结果见表1。由表1可以看出:该氰化贫液组分复杂,Cu、Zn质量浓度分别为3 180 mg/L、2 690 mg/L,游离氰化物质量浓度高达6 030 mg/L,且含有多种金属氰化络合物,如锌氰络合物、铜氰络合物等。

2 试验原理与方法

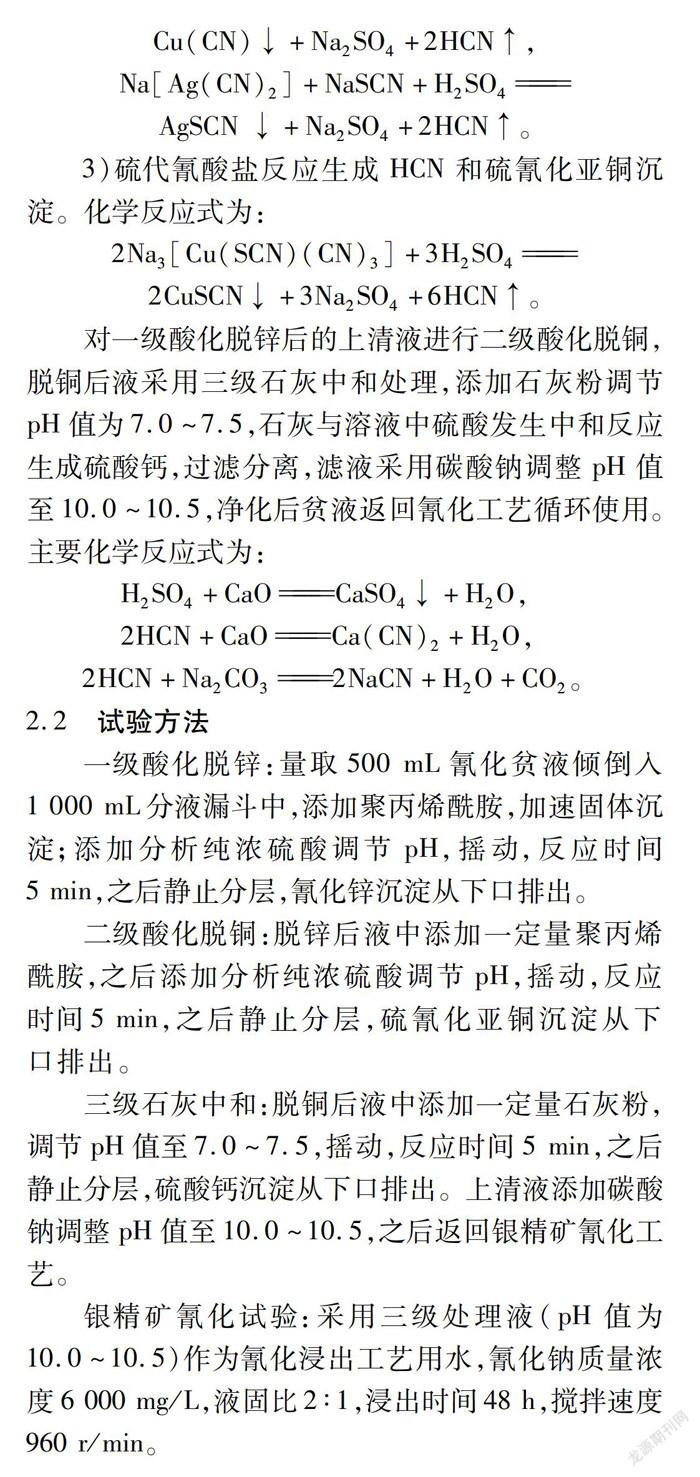

2.1 试验原理

利用HCN为弱酸的特点,向氰化贫液中加入硫酸使体系pH值降低至4.5~5.5,锌氰络合物分解,生成不溶于水的氰化锌沉淀;pH值继续降低至1.0~1.5,简单氰化物和铜氰络合物分解,转化为HCN,同时生成不溶于水的硫氰化亚铜[3-4]。其反应类型分为如下3种情况。

1)简单氰化物生成HCN。化学反应式为:

2NaCN+H2SO4Na2SO4+2HCN。

2)金属氰化络合物反应生成HCN。pH值分别为4.5~5.5,1.0~1.5时,锌氰络合物、铜氰络合物反应生成沉淀,化学反应式为:

3)硫代氰酸盐反应生成HCN和硫氰化亚铜沉淀。化学反应式为:

对一级酸化脱锌后的上清液进行二级酸化脱铜,脱铜后液采用三级石灰中和处理,添加石灰粉调节pH值为7.0~7.5,石灰与溶液中硫酸发生中和反应生成硫酸钙,过滤分离,滤液采用碳酸钠调整pH值至10.0~10.5,净化后贫液返回氰化工艺循环使用。主要化学反应式为:

2.2 试验方法

一级酸化脱锌:量取500 mL氰化贫液倾倒入1 000 mL分液漏斗中,添加聚丙烯酰胺,加速固体沉淀;添加分析纯浓硫酸调节pH,摇动,反应时间5 min,之后静止分层,氰化锌沉淀从下口排出。

二级酸化脫铜:脱锌后液中添加一定量聚丙烯酰胺,之后添加分析纯浓硫酸调节pH,摇动,反应时间5 min,之后静止分层,硫氰化亚铜沉淀从下口排出。

三级石灰中和:脱铜后液中添加一定量石灰粉,调节pH值至7.0~7.5,摇动,反应时间5 min,之后静止分层,硫酸钙沉淀从下口排出。上清液添加碳酸钠调整pH值至10.0~10.5,之后返回银精矿氰化工艺。

银精矿氰化试验:采用三级处理液(pH值为10.0~10.5)作为氰化浸出工艺用水,氰化钠质量浓度6 000 mg/L,液固比2∶1,浸出时间48 h,搅拌速度960 r/min。

3 试验结果与讨论

3.1 一级酸化酸碱度

试验条件:量取500 mL氰化贫液倾倒入1 000 mL分液漏斗中,加入0.2 mL 1 ‰ 聚丙烯酰胺,混匀,添加分析纯浓硫酸控制pH,摇动,反应时间5 min,反应完成后测定脱锌后液、沉淀物中铜和锌。一级酸化pH对锌脱除率的影响见表2。

由表2可以看出:随pH降低,氰化贫液中锌脱除率逐渐提高,但pH值从4.5降至3.5时,脱锌后液中锌质量浓度呈增加趋势,主要是由于氰化锌沉淀与硫酸发生了反应,生成硫酸锌。氰化贫液中铜脱除率随pH降低明显提高。综合考虑,选择一级酸化脱锌最佳pH值为4.5~5.5,锌脱除率最高可达94.05 %。

3.2 二级酸化酸碱度

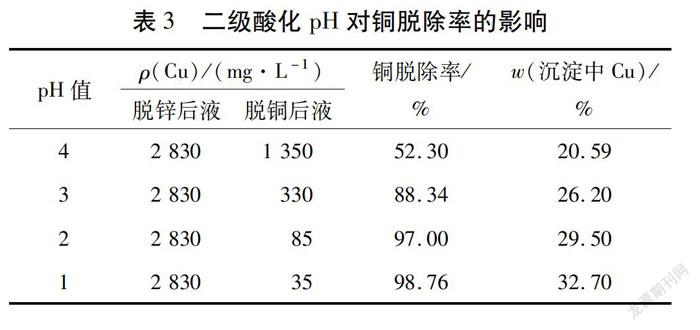

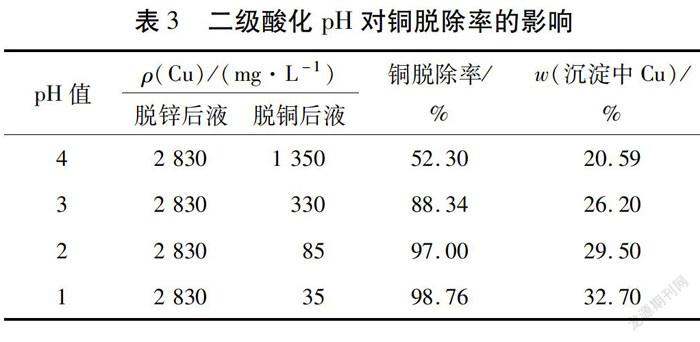

试验条件:量取500 mL脱锌后液倾倒入1 000 mL分液漏斗中,加入0.2 mL 1 ‰ 聚丙烯酰胺,混匀,添加分析纯浓硫酸控制pH,摇动,反应时间5 min,反应完成后测定脱铜后液、沉淀物中铜。二级酸化pH对铜脱除率的影响见表3。

由表3可以看出:铜脱除率随pH降低明显提高;pH值为1时,铜脱除率达98.76 %,沉淀中铜质量分数达32.70 %。综合考虑,确定二级酸化脱铜最佳pH值为1。

3.3 二级酸化时间

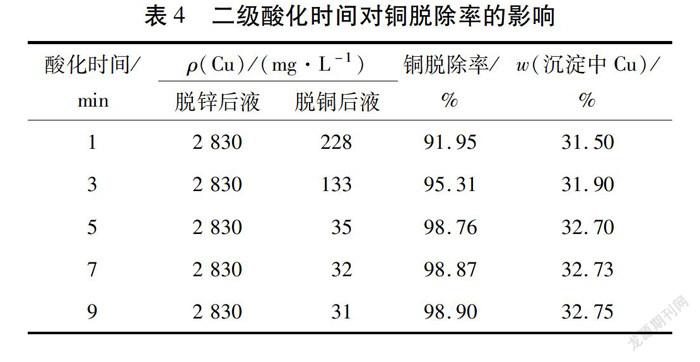

试验条件:量取500 mL脱锌后液倾倒入1 000 mL分液漏斗中,加入0.2 mL 1 ‰ 聚丙烯酰胺,混匀,添加分析纯浓硫酸调整pH值为1,摇动,控制反应时间为单一变量,反应完成后测定脱铜后液、沉淀物中铜。二級酸化时间对铜脱除率的影响见表4。

由表4可以看出:随酸化时间的延长,铜脱除率先提高后趋缓;当酸化时间为5 min时,铜脱除率为98.76 %。综合考虑,二级酸化时间确定为5 min。

3.4 三级处理液NaCN回收率

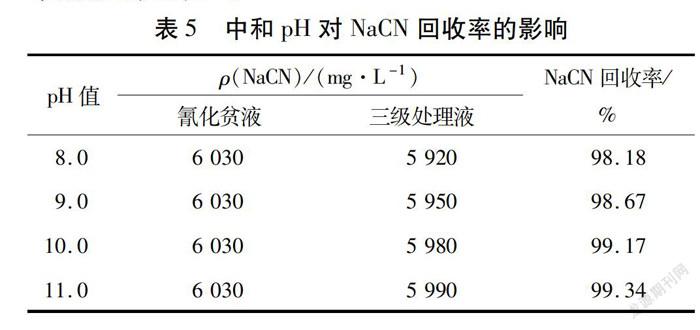

脱铜后液中加入一定量石灰粉,混匀,调节pH值至7.0~7.5,摇动,反应时间5 min,之后静止分层,硫酸钙沉淀从下口排出。上清液添加碳酸钠调整不同pH,测定溶液中氰化钠。中和pH对NaCN回收率的影响见表5。

由表5可以看出:氰化贫液中NaCN回收率与中和pH关系密切,其随pH增加呈升高趋势。中和pH值为10.0时,NaCN回收率为99.17 %。综合考虑,选择中和pH值10.0~10.5为宜。

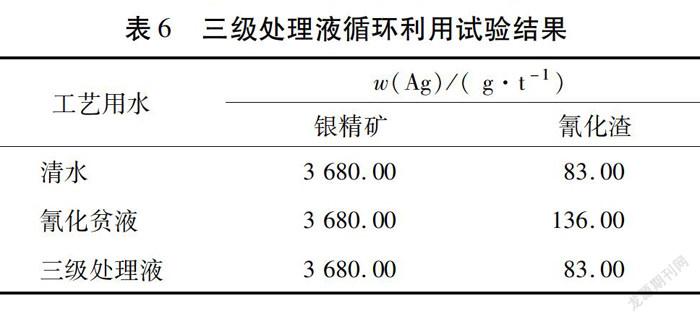

3.5 三级处理液循环利用试验

1)磨矿。称取500 g银精矿装入XMQ-240×90小型球磨中,分别添加适量的清水、氰化贫液、三级处理液作为磨矿用水,控制液固比1∶2,磨矿时间10 min,磨矿细度-0.038 mm占92 %以上。

2)氰化浸出。将磨矿后样品置于浸出槽内,在XJT型氰化浸出搅拌机上进行氰化浸出,分别采用清水、氰化贫液、三级处理液作为调浆用水,控制NaCN质量分数0.60 %~0.70 %,液固比2∶1,一次性浸出48 h。

3)分析测定。氰化浸出完成后,矿浆用清水洗涤至中性,烘干,之后测定氰化渣Ag品位。

三级处理液循环利用试验结果见表6。

由表6可以看出:采用三级处理液和清水作为氰化浸出工艺用水时,氰化渣银品位均为83.00 g/t;而氰化贫液作为氰化浸出工艺用水时,氰化渣银品位为136.00 g/t。因此,三级处理液可用于氰化浸出,且试验指标较好。

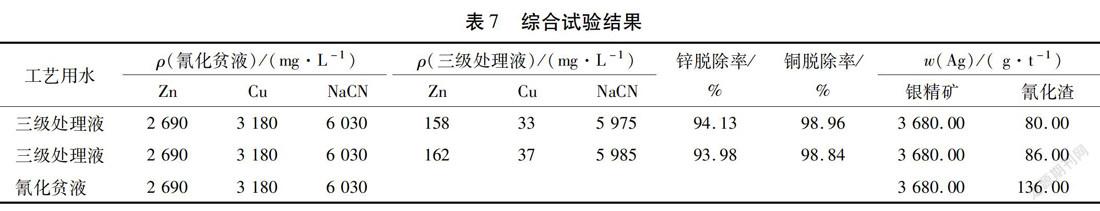

3.6 综合试验

根据试验结果,采用三级工艺(一级酸化脱锌、二级酸化脱铜、三级石灰中和)在最佳条件下处理氰化贫液,获得的三级处理液循环利用于氰化提银工艺。综合试验结果见表7。由表7可以看出:在最佳条件下,氰化渣平均银品位为83.00 g/t,较氰化贫液循环利用试验下降了53.00 g/t,浸出效果较好。

4 结 论

1)某白银生产企业采用氰化提银生产过程中产生大量氰化贫液,采用三级工艺(一级酸化脱锌、二级酸化脱铜、三级石灰中和)进行处理,三级酸化液采用碳酸钠调整pH值至10.0~10.5后,循环利用于氰化浸出工艺。在最佳条件下,锌、铜的平均脱除率分别约为94.06 %、98.90 %,氰化渣平均银品位下降了53.00 g/t。

2)研究结果不但有助于该白银生产企业氰化贫液的回收利用,实现含氰废水的“零”排放,而且可为其他类似冶炼企业氰化贫液的处理与循环利用提供借鉴,具有良好的推广应用前景。

[参考文献]

[1] 朱照照,金末梅.氰化贫液再利用试验研究[J].矿产综合利用,2012(6):37-39.

[2] 高大明.氰化物污染及其治理技术(待续)[J].黄金,1998,19(1):57-58.

[3] 董兵,任华杰.金渠金矿含氰污水处理技术的应用[J].现代矿业,2009(6):81-83.

[4] 董德喜,韩晓光,徐祥彬.含氰废液酸化沉淀物综合回收试验研究[J].黄金,2005,26(9):38-41.

Experimental research on zinc and copper removal from cyanide

barren solution and its recycled leaching utilization

Wang Jianzheng,Kong Lingqiang,Wang Minjie,Ou Haitao

(Shandong Guoda Gold Co.,Ltd.)

Abstract:Due to accumulating impurities such as metal ions of copper and zinc in the long-term recycled cyanide barren solution generated from cyanide silver leaching systems in a silver production enterprise,the silver leaching rate decrease and the production index fluctuates.So,the test uses three-stage process(zinc removal by acidification for the first stage,copper removal by acidification for the second stage,lime neutralization for the third stage) for the treatment and optimizes the test conditions.Under optimal conditions,the average zinc and copper removal rates from cyanide barren solution are about 94.06 % and 98.90 % respectively;the solution with copper removed is neutralized with lime to pH 7.0-7.5 and the third-stage treatment solution adjusted by sodium carbonate to pH 10.0-10.5 is recycled to the silver concentrates cyanidation leaching flowsheet,achieving good effect:silver grade in cyanide residue decreases by 53.00 g/t on average.The process solves the challenge of cyanide barren solution recycling and comprehensive recovery and can achieve good economic and environmental benefits.

Keywords:cyanide barren solution;acidification;copper removal;zinc removal;lime neutralization;recycled leach-ing

收稿日期:2020-12-04; 修回日期:2021-04-06

作者简介:王建政(1977—),男,山东招远人,高级工程师,从事金银冶炼工艺技术研究应用与生产过程管理工作;山东省烟台市招远市国大路668号,山东国大黄金股份有限公司,265406;E-mail:wjz@sdguoda.com