35kV冷缩电缆终端头绝缘击穿原因分析及对策

2021-09-10陈文伟

陈文伟

摘要:以某电站35kV冷缩电缆故障为例,针对故障出现的因素进行简要分析,阐明电缆终端生产工艺要点,介绍准备阶段终端输出电缆严格质量控制要点新线路,降低实际运营中电缆故障的发生率,使电缆终端头的受用寿命得到有效的延长。

关键词:35kv;电缆终端;绝缘头击穿;原因及对策

引言

目前国内供电系统行业产生电缆断线的方法有冷缩和热缩。冷缩电缆端头以其结构紧凑、安装方便、安全等特点受到众多能源企业和城轨供电企业的欢迎。但是,在目前的生产过程中,由于电缆终端头的生产工艺不合格导致的电缆缺陷问题时有发生,因此,最重要的就是要提高电缆终端头的质量。本文结合某35kV环网冷却电缆,电缆终端头绝缘故障案例进行分析,旨在鼓励同仁多思考,形成更好的思路和方法,使电缆终端头的制作质量和使用寿命得到有效的提升。

1故障现象及原因

1.1现象解析

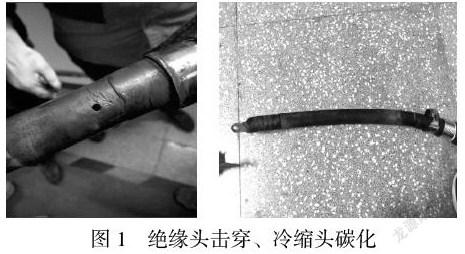

对冷缩电缆终端的故障连接器进行解剖后发现:(1)电缆绝缘层在距离半导体层约10厘米处断裂,孔洞半径约2毫米,如图1;(2)冷却头内部有放电、碳化的现象。

1.2原因分析及探讨

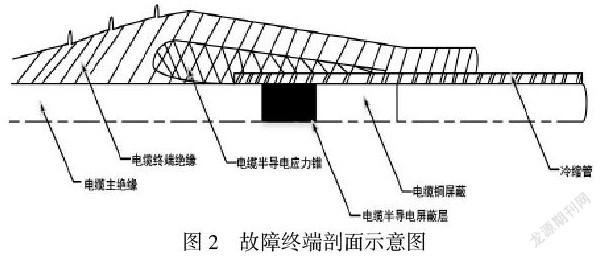

通过对故障电缆进行解剖分析,确定终端头的半导体电压锥表面被冷却绝缘管覆盖,电缆外的半导体层与端子导体应力锥无法接触是电缆故障的直接原因。

由于电缆应力锥的故障,集中在电缆屏蔽端口上的荷电量不能分布。当过渡中积累过量电荷时,内部电场不均匀,过量电荷不能及时释放,绝缘元件老化,最终导致电缆绝缘击穿。经事故调查会议讨论分析,在生产安装因工艺尺寸控制不当而可能收缩的故障电缆时,将冷却的绝缘管移动(见图2),导致收缩的冷绝缘管覆盖应力锥面的半导体条件。

2终端头结构及制作工艺关键点

2.135kV交流电缆结构介绍

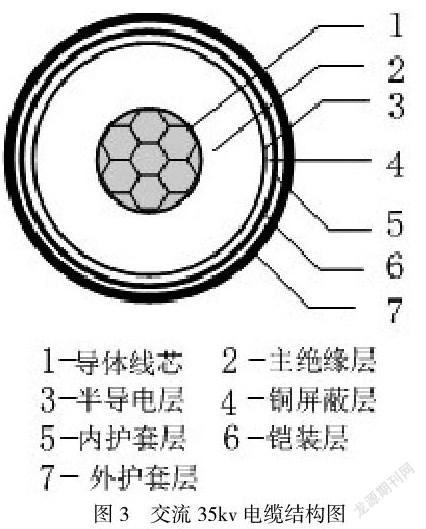

涂表示的伟35kv交流电力电缆的结构图,该结构主要由7个部分构成,分别为导体芯、主绝缘层、半导体层、铜保护层、护套内护套、铠装层和护套外层。其中,导体芯用于传输电力,是电力电缆的主要部分;主绝缘层使铁芯与地电绝缘,保证电力的传输;主绝缘层外侧和铜屏蔽层内侧的黑色部分是半导体铜屏蔽层的作用是消除由于铜屏蔽层内表面不平整引起的电场不均匀;铜屏蔽层使电缆导体部分的电场沿径向均匀分布,避免电场沿轴分布,从而增加电缆的使用寿命。并且铠装层保护电源线免受外界污垢和水分的侵入,避免电源线受到外力作用而导致损坏。

2.2交流电缆终端头工艺关键点

35kV中压环网电缆在每相线芯外侧都有一层保护铜层,导电线芯与保护层之间形成径向均匀分布的电场。在进行电缆终端头制作的过程中,应去掉保护层,并对电缆中原有的电场分布予以优化。同时,也会给绝缘带来极其不利的切向电场。因此,电缆终端应力的质量控制直接决定了电缆终端节点局部放电的概率。

为降低电缆终端头的故障率,增加电缆的使用寿命,根据以往故障的常见原因,在接线盒制造过程中应特别注意主要连接处。应注意以下重要阶段的质量控制:

(1)在制作可以冷缩的电缆终端接头之前,请仔细检查电缆和电缆附件之间的对齐情况,确保它们具有足够的握力,使接口接触牢固且没有气隙。

(2)在冷缩电缆终端接头的生产过程中,要严格按照安装要求和使用说明,严格保证冷却终端的安装标准,使应力锥与接头的三部分有效接触铜保护层、半导体层和主绝缘层,所以确保应力锥缓解集中电场的应力线,改善绝缘保护层的电场分布,减少冠层形成的可能性,以及减少绝缘损坏。

(3)切割电缆头主绝缘后,抛光主绝缘时,使用最大120目非金属砂纸去除主绝缘上留下的任何划痕和半导体颗粒,然后使用240或300目砂布去除主绝缘层。绝缘体光滑打磨,最后主绝缘体背面用砂纸进一步打磨,確保主绝缘体表面无可见划痕和坑洼。应使用清洁液清洁绝缘层,不要让它接触到外半导体层。

(4)半导体套管与电缆绝缘交界处的切口应剪断,保证过渡平稳,无明显台阶;切割上绝缘层露出芯线后,应在主绝缘层末端制作一个2×45°的倒角,不要让峰值放电导致电缆终端故障。

(5)为增加绝缘性能,可在半导体保护层与主绝缘的交界处涂抹硅脂,将剩余的硅脂涂抹在主绝缘表面,以防止冠部脱落。

(6)进行接地线安装的过程中,应保证首根地线在铠装上予以固定,在铜屏蔽的根部安装第二根接地线,保证两根接地线处于相反的状态。

(7)安装好端子并对称拧紧后,将端子表面的毛刺打磨抛光,去除棱角和顶部,注意绝缘层表面不要残留金属粉尘。

(8)用绝缘胶带填充端子和绝缘体之间的间隙,并将绝缘胶带从端子顶部缠绕到端子的大部分。绕制后外径不小于主电缆绝缘外径,防止湿气、气体、粉尘干扰。

3新线施工电缆头制作质量卡控

电缆终端头是电缆中最薄弱的环节之一。为降低后续设备的故障率,应对电缆终端的输出质量从以下几个方面进行全面的控制:

(1)新线路准备期间,电缆供应商、电缆附件供应商和专业变电站设计人员应做好锚固,合理选择相关参数,确保严格的附件匹配。

(2)在电缆制造过程中,电缆供应商严格按照设计联络会的要求,对电缆结构、标称参数等进行检查,避免出现绝缘偏心、电缆保护厚度不足、绝缘和故障等问题。这可能会导致后续电缆终端头在生产过程中出现误差。

(3)电缆终端头的生产和安装是一项专业的技术工作。设计单位、电缆供应商、电缆附件供应商必须对施工单位进行完整的技术说明,明确电缆终端的技术标准和生产工艺。

(4)为保证施工质量,在电缆终端头安装过程中,生产人员必须严格按照厂家给出的说明进行生产,坚决杜绝依赖过往生产经验或主观巧合的问题。安装过程中发现的问题应进行分析并反馈给有关单位。一经发现质量问题,应立即停止生产和安装,并与厂家技术人员沟通确定电缆终端生产工艺的确切方法。

(5)在进行生产的过程中,施工单位应针对电缆终端头的监督和质量管理予以强化,避免水或其他杂质进入电缆内,造成局部放电和击穿问题,对电缆终端头的使用寿命带来影响。

(6)运营公司的供电专业人员将参加电缆连接及电缆附件、出厂验收等工作,严格控制电缆终端输入质量,尽量提高电缆的安全系数和设备后续运行的可靠性,加强过程控制,从电缆终端的生产和安装开始,就需要成立专门的跟踪小组,全面开展以下工作,严格控制电缆终端的生产和安装质量。同时,还要注重日常运维经验的总结,广泛收集改进电缆终端头生产、使用、维护的思路和建议,营造讲求质量的企业氛围,确保安全,为企业创造效益。

结语

本文结合某配电变电站冷缩式35kV电缆端头绝缘分离,分析故障原因,总结电缆终端关键生产工艺流程。同时介绍了新线路准备阶段电缆终端输出的关键严格质量控制点。使得在日常运营的过程中,电缆故障的发生率得到有效的降低,同时,电缆终端的使用寿命得到有效的延长,为地铁线路运行钟供电系统设备的稳定性和靠可性提供保障。

参考文献:

[1]张振西.10 kV电缆终端头故障原因及制作工艺要求浅析[J].设备管理与维修,2021(10):32-33.

[2]李岚冰,张逢雪,张强,李培,张圣光.10 kV电缆终端头温度故障指示器的研究[J].电力安全技术,2021,23(01):39-41.

[3]李通,李顺尧.10kV电缆终端头烧毁故障的分析[J].电工电气,2020(12):74-76.

[4]林鹭,伍俊霖,马金涛.35kV冷缩电缆终端头绝缘击穿原因分析及对策[J].铁道运营技术,2020,26(03):21-23.