井下破碎系统设计及应用

2021-09-10潘忠涛董霄

潘忠涛 董霄

摘要:以某铁矿为例进行井下破碎方案的研究,并进行破碎设备的选型计算,对颚式破碎机和旋回破碎机的优劣进行比选。结果表明:选择井下破碎系统方案时,当1台颚式破碎机满足要求时,应优先选用颚式破碎机;当1台颚式破碎机不能满足要求时,需要根据矿山的具体情况进行比较确定。900万t/a铁矿的破碎系统方案比较表明,该生产规模下,2台颚式破碎机的破碎方案优于1台旋回破碎机的破碎方案。

关键词:地下开采;破碎系统;破碎设备;大块率;设备选型

中图分类号:TD451文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2021)06-0055-05doi:10.11792/hj20210611

出矿块度较大或大块较多的矿山,常需在露天采场、地下采掘工作面、溜(竖)井旁或矿山地面设置粗破碎装置,将矿岩破碎至装运、提升机具所要求的块度。对于地下开采矿山,特别是大型矿山,若采用底卸式箕斗提升系统,由于其允许装载矿石块度不大于350 mm,所以需要在井下设置矿石粗破碎系统对矿石进行破碎作业。目前,井下矿山常用的破碎方式主要为重型板式给料机+颚式破碎机或旋回破碎机。随着生产规模的不断扩大,矿山对破碎设备的破碎能力要求也越来越高,采用不同破碎机或破碎系统方案产生的投资、运营等差别也愈发明显。因此,选择恰当的破碎设备和破碎系统方案就变得尤为重要[1-4]。本文以某铁矿为例进行破碎设备的选型计算并对破碎系统方案进行比较,以期对矿山井下破碎系统及破碎设备的选择给予理论指导,并为设计提供可靠的依据。

1 井下破碎系统

1.1 破碎原理

破碎是一种使大块物料变成小块物料的过程。这个过程是用外力(人力、机械力、化学能、原子能或其他方法等)施加于被破碎的物料上,克服物料分子间的内聚力,使大块物料分裂成若干小块。矿石是脆性材料,它在很小的变形下就会发生破坏。目前工业上主要利用机械力来破碎矿石,方法有压碎、劈碎、折断、磨碎、冲击破碎等。事实上,任何一种破碎机都不能只用其中某一方法进行破碎,一般都是由2种或2种以上的方法联合起来进行破碎,如压碎和折断,冲击和磨碎等。矿石的破碎方法主要是根据矿石的物理机械性质、矿石块尺寸和破碎比来选择。

1.2 破碎装置

1.2.1 破碎机结构要求

破碎机经常在繁重负荷的条件下和灰尘密布的恶劣环境中工作,为了保证破碎机在运转过程中的安全性和可靠性,破碎机必须满足以下要求:①破碎机的传动装置,给矿口及排矿口必需有安全保护装置;②破碎机应有简单而有效的保险装置;③破碎机的构造应当保证迅速而容易地更换其全部被磨损的部件,特别是破碎部件,要确保更换数量尽可能少,且每一个部件的质量不能太大,其形状应尽可能便于制造和检修;④破碎机应有迅速而容易改变破碎比的装置,以及排矿口的调节装置。

1.2.2 常用破碎设备

矿山常用的破碎设备有大块二次破碎机(碎石机)、地下固定式或移动式破碎机、露天固定式或半固定式破碎机、露天采场移动式或可移动式破碎机组[5-8]。

地下开采矿山目前常用的井下破碎设备有颚式破碎机和旋回破碎机2种:

1)颚式破碎机。其优点是结构简单,价格比较低廉,配置需要高差小,破碎潮湿含泥矿石时不易堵塞,且专为井下设计的颚式破碎机更具有易于拆装和运输的优点[9-10]。缺点是不能直接受矿,当卸矿站与破碎机之间布置矿仓有困难时,必须设给矿溜槽,并在卸矿口及溜槽口间安设缓冲链。

2)旋回破碎机。其优点是生产能力大,可直接受矿,无需专设矿仓及给矿设备,破碎比大。缺点是设备质量及部件外形均较大。

1.3 破碎系统设置

1.3.1 注意事项

设置井下破碎系统及其装备时应注意:①依据矿石本身所具有的物理机械特性有关参数计算和选型,如块度组成、密度、强度、脆性、腐蚀性、水、泥含量、粉矿率、自然安息角、粉矿堆积角、内摩擦角、内聚力等;②井下破碎系统所处地段岩石的稳定性影响设备基础、破碎机硐室宽度和溜井的使用;③在高差、场地均受到限制而无条件设置储料仓、采用间断给料时,应按照两次卸矿的间歇时间内,破碎完一次卸入的全部物料量来确定破碎机的处理能力;④破碎机给料口宽度应比最大给料块度大15 %~20 %。

1.3.2 井下破碎站的设置原则

井下破碎机有固定式和移动式2种。目前国内矿山使用的井下破碎机均为固定式,大多设置在主溜井或箕斗井旁边,集中处理矿岩。国外有在采场内或其附近设置移动式破碎装置,将处理后的矿石经带式输送机輸出,以缩短运费较贵的铲运机或汽车运距。固定式井下破碎站的设置原则为:①大型矿山采用底卸式箕斗或带式输送机等提运工具,要求矿岩块度较小,采用碎石机破碎大块矿石,其处理能力不满足要求时;②设置的位置一般应能服务8 a以上;③整个地下破碎设施应布置在坚硬、稳定的岩层中,并不受含水层、裂隙水、断层、老硐的影响;④有良好的通风条件和有效的除尘设施;⑤应设有2个安全出口,其中一个可运送大件设备[11]。

2 工程应用

以某铁矿900万t/a生产规模开采工程为例。

2.1 开采系统

2.1.1 开采技术条件

1)原矿最大粒度800 mm。

2)矿岩普氏硬度系数(f)。矿石为14.4,顶板围岩为5.6,底板围岩为5.1。

3)矿石密度3.46 t/m3,围岩密度2.80 t/m3。

4)松散系数1.5。

2.1.2 地质简况

矿体及顶底板稳定性较好。矿体坚硬完整,其饱和单轴抗压强度平均值为83.6~234.0 MPa,自然状态下抗剪强度凝聚力为9.1~18.5 MPa,矿层岩体质量中等。矿体顶板岩性为黑云变粒岩,裂隙不发育或呈闭合状,岩石呈块状,结构稳定,顶板岩体质量中等。矿体底板岩性为黑云变粒岩、含磁铁角闪石英岩、磁铁角闪石英岩、含石榴子石磁铁角闪石英岩等,裂隙不发育,岩石呈块状,结构稳定,底板岩体质量中等。矿区内地形地貌条件简单,地层岩性单一,地质构造较简单,岩溶不发育,岩体构造以块状和厚层状为主,不易发生矿山工程地质问题。

2.1.3 采矿方法

根据矿体赋存特征、开采技术条件,采用上下组合式阶段空场充填采矿法进行回采,应用上向扇形中深孔和下向大直径深孔的组合凿岩爆破技术回采全阶段高度矿石。

2.1.4 阶段划分

中段高度75 m,自上而下依次为-80 m~-155 m中段、-155 m~-230 m中段、-230 m~-305 m中段、-305 m~-380 m中段、-380 m~-455 m中段,共计5个生产中段。-480 m为有轨集中运输水平,-520 m为破碎水平。

2.1.5 开拓运输方案

采用竖井提升运输方式,担负矿山井下矿石的提升任务。提升系统主要包括主井提升系统、副井提升系统和辅助电梯井提升系统。

1)主井提升系统。2条竖井作为主井,分别为1#主井和2#主井,各装备1套多绳落地式双箕斗提升系统,共同担负矿山井下900万t/a矿石的提升任务。井筒直径5.5 m,井口标高50 m,井底标高-640 m,箕斗装载皮带道标高-570 m。

2)副井提升系统。1条竖井作为副井,采用落地式多绳罐笼+平衡锤提升方式,担负井下生产人员、部分材料和设备的提升和下放任务,兼作进风井和井下安全出口。

3)辅助电梯井提升系统。为满足矿山主井井底粉矿回收和井下溜破系统、箕斗装载系统的人员、部分材料运输及检修需求,设置1套辅助电梯井提升系统。

2.2 井下破碎系统方案

根据井下采矿工艺特点及矿石提升运输系统需求,矿山需要在井下设置矿石破碎系统。本次设计针对该矿山井下矿石性质和生产规模筛选出2种可行的破碎系统方案进行比较:方案Ⅰ,旋回破碎机方案;方案Ⅱ,颚式破碎机方案。

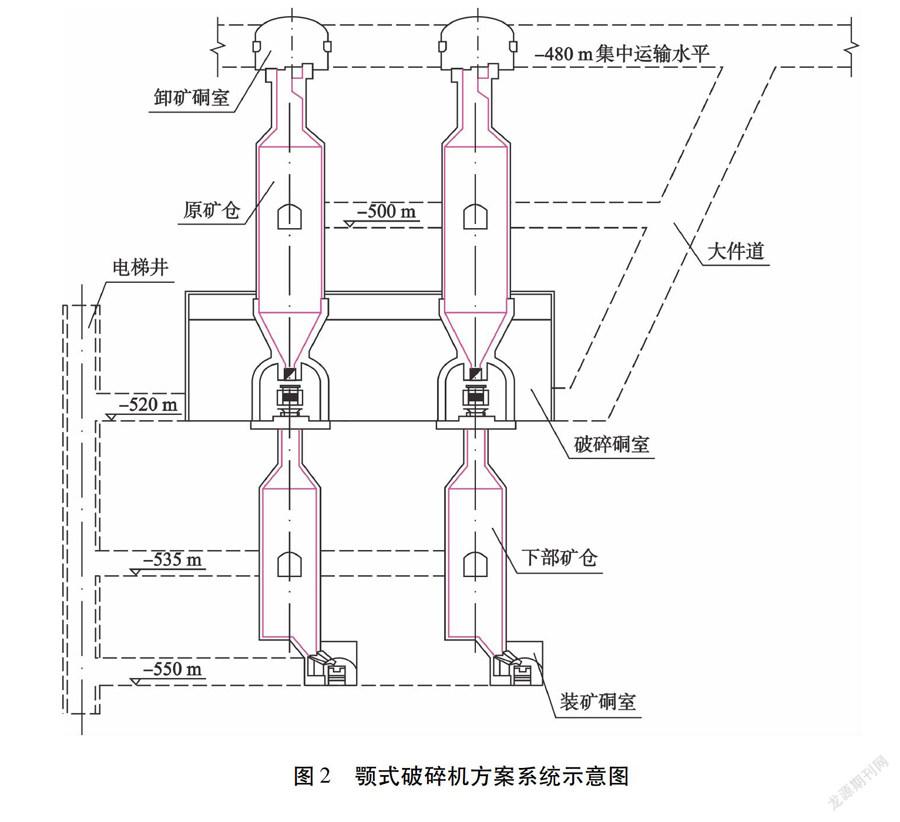

方案Ⅰ主要设备选用1台42-65型旋回破碎机和2台YXZGZG13型振动给料机;方案Ⅱ主要设备选用2台C150型颚式破碎机和2台VF661-2V型棒条给料机。2种方案结构示意简图分别见图1和图2。

2.3 方案比选

对设备投资及其相关井巷硐室工程进行比较,选择最优方案。

1)参选方案定性分析。2种破碎系统方案的定性优缺点分析见表1。

2)主要破碎设备投资比较。参选方案主要设备投资估算结果见表2。

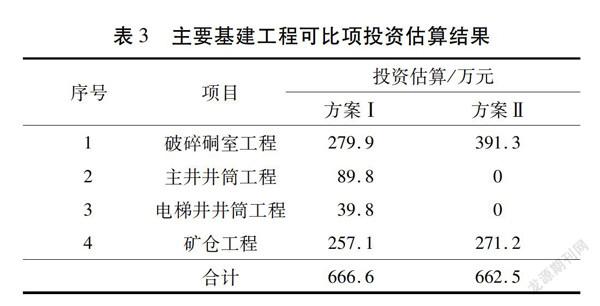

3)主要基建工程可比项投资比较。参选方案主要基建工程可比项投资估算结果见表3。

4)综合可比项投资比较。参选方案综合可比项投资比较见表4。

方案定性分析方面:2种破碎系统方案互有优劣,方案Ⅰ的优点主要在于能耗较低、设备耗材更换周期较长等;方案Ⅱ的优点主要在于设备投资低、基建工程量小和设备维护简单等。

从方案可比项投资来看:方案Ⅱ在设备和基建投资方面较方案Ⅰ节省约620万元,方案Ⅱ破碎硐室下部与成品矿仓之间没有专门的硐室工程,并且2套破碎设备下部各设1座矿仓,相对方案Ⅰ只设1座矿仓缩短了溜破系统的高度,进而降低了主井的提升高度,在一定程度上弥补了其能耗较高的缺点。

综上所述,本次推荐投资更低、基建工期更短、系统维护更方便的方案Ⅱ,颚式破碎机方案。

2.4 破碎系统设备选型

通过方案比较,该矿山井下破碎系统设计采用颚式破碎机方案。根据开拓系统布置情况,井下破碎站设置于井下-520 m水平主井附近,担负井下生产全部矿石的破碎任务。破碎站上部设2座溜井矿仓储存原矿,下部设2座成品料仓储存破碎后矿石。

2.4.1 生产规模及工作制度

1)生产规模为矿岩900万t/a。

2)破碎后矿石粒度≤250 mm。

3)工作制度。330 d/a,3班/d,8 h/班,破碎机运行时间为6 h/班。

2.4.2 主要设备选型

井下破碎系统(粗破碎)主要设备由给料机、破碎机及检修起重机组成。

1)破碎机。选用2台C150型颚式破碎机,给料口宽1 400 mm,紧边排料口宽175 mm,标准处理能力635 t/(h·台)(有预筛设备),电动机功率200 kW。

2)给料机。选用2台VF661-2V型棒条给料机,最大给料粒度1 200 mm,最大给料能力1 000 t/(h·臺),电动机功率22 kW。

3)起重机。选用1台QD20/5型通用桥式起重机,起吊能力20 t,吊车跨度10.5 m。

2.4.3 生产能力验证

设计选用2台C150型颚式破碎机与2台VF661-2V型棒条给料机负责井下矿石的粗破碎任务。

1)设计条件下破碎机单位生产能力(Qe)为:

Qe=K1K2K3q

式中:K1为矿石可碎性系数,取0.9;K2为矿石密度修正系数,取1.25;K3为给矿粒度修正系数,取1.1;q为破碎机标称处理量,取635 t/h(有预筛设备,排料口宽度175 mm)。

经计算:Qe=785.812 5 t/h。因此,破碎机单位生产能力为785.812 5 t/h。

2)根据上述计算,破碎机年生产能力为466万t/a。根据计算结果,设计条件下,2台颚式破碎机生产能力约932万t/a,大于900万t/a的要求,故选用2台C150型颚式破碎机可以满足生产要求。

同时,井下破碎系统采用棒条给料机预筛+颚式破碎机的方式,棒条间距设定为175 mm,给料机将175 mm以下的小块料提前筛除,从而使破碎系统矿石处理能力大于破碎机生产能力(根据经验资料,175 mm块度以下矿石约占矿石总量的20 %~30 %,仅以此数据为参考)。因此,选用2台C150型颚式破碎机能够满足生产需求,且破碎能力较充足。

3 结 论

1)井下破碎系统的设计主要取决于破碎机的选择,而选择井下破碎机,除给矿口宽度比最大给矿块度大15 %~20 %,排矿块度和生产能力均符合要求外,还应考虑外形尺寸小,质量轻,易于拆装、维修和搬运等因素。

2)破碎机的生产能力与矿岩性质、粒级组成、破碎机的类型和规格及破碎机作业条件(破碎比,负荷系数,给矿均匀程度)等因素相关。

3)地下开采矿山目前常用的粗碎设备有颚式破碎机和旋回破碎机2种,2种破碎機互有优劣。颚式破碎机方案优点主要在于设备投资低、基建工程量小和设备维护简单等;旋回破碎机方案的优点主要在于能耗较低、设备耗材更换周期较长等。

4)当1台颚式破碎机能力满足要求时,则优先选用颚式破碎机;当1台颚式破碎机能力不能满足要求时,是选用2台颚式破碎机还是选用1台旋回破碎机,需要通过具体的方案比较来确定。以900万t/a铁矿为例进行的破碎系统方案比较表明,在该生产规模下,2台颚式破碎机的破碎系统方案优于1台旋回破碎机的破碎系统方案。

[参考文献]

[1] 夏云龙.铁矿井下破碎系统设计分析[J].中国金属通报,2020(15):257-258.

[2] 李永志.煤矿井下破碎设备及其选择[J].选煤技术,2017(5):58-61.

[3] 孙刚友,程光华,王合祥,等.某铀矿井下破碎系统方案设计与试验研究[J].铀矿冶,2018,37(1):9-13.

[4] 郭江.浅谈煤矿井下破碎机使用现状及改进[J].煤矿现代化,2020(6):192-193,197.

[5] 何兴情.移动破碎站与固定破碎站优劣势对比[J].现代矿业,2020(1):231-232.

[6] 赵兴宽,郑学敏,张金钟.大型现代化矿山井下破碎-筛分-混凝土制备站设计探讨[J].中国矿山工程,2018,47(5):39-43.

[7] 曾德选.石灰石矿山半移动式破碎机选用方案比较[J].中国高新区,2018(12):172.

[8] 杜宇航.固定式液压破碎机在数字化矿山中的实际应用及作用探究[J].东方企业文化,2017(增刊2):180.

[9] 卢夏明.浅谈颚式破碎机的发展与创新[J].科技与创新,2016(23):40,42.

[10] 李洪聪,蒋恒深,臧猛,等.颚式破碎机的技术现状与发展特点[J].工程机械,2017,48(4):3-6,100.

[11] 王立军,刘波军.大型旋回破碎机的安装[J].现代矿业,2017(2):151-152,156.

Design and application of underground crushing system

Pan Zhongtao,Dong Xiao

(Shandong Province Metallurgical Engineering Co.,Ltd.)

Abstract:In a case study of an iron mine,the scheme of underground crushing system is studied,the type selection of crushing equipment is calculated,and the advantages and disadvantages of jaw crusher and rotary crusher are compared.The results show that when underground crushing system scheme is being chosen,if 1 jaw crusher meets the requirements,the jaw crusher should be preferred,and if 1 jaw crusher can not meet the requirements,the selection should be compared and determined according to the specific conditions of the mine.The comparison of the underground crushing system schemes in a 9 million t/a capacity iron mine shows that under this production scale,the crushing scheme with 2 jaw crushers is better than that with one rotary crusher.

Keywords:underground mining;crushing system;crushing equipment;boulder yield;equipment selection

收稿日期:2021-01-18; 修回日期:2021-04-05

作者简介:潘忠涛(1988—),男,山东齐河人,工程师,从事矿山机械设计工作;济南市高新区舜华路1969号,山东省冶金设计院股份有限公司,250101;E-mail:panzhongtao102@163.com