高职院校工业机器人技术应用大赛策略研究

2021-09-10凌旭陈立戴俊良

凌旭 陈立 戴俊良

摘要:全国职业院校高职组工业机器人技术应用竞赛以工业机器人仓储分拣生产线实训平台为基础,通过自动化立体仓库和堆垛机单元、AGV运输机器人搬运单元、工业视觉检测系统单元、自动化输送线单元、步进电机装配单元、工业机器人搬运装配单元等六大单元的相互配合,完成零件出库、识别、装配以及返库等全部流程。本研究通过对最新的大赛试题进行研究分析,通过改变编程思路,使得工业机器人在装配流水线上的极限装配位置都能顺利完成比赛的要求、缩短比赛时间,有利于帮助学生在赛场上发挥优异成绩。

关键词:仓储分拣;工业机器人;技能大赛;视觉检测

中图分类号:G4 文献标识码:A 文章编号:1674-957X(2021)07-0230-02

0 引言

教育部主办的全国职业院校技能大赛高职组“工业机器人技术应用”赛项,自2015年举办至今,每年的题目难度越来越大,对学生的要求越来越高[1-2]。该赛项设备模拟仓储分拣生产线系统实训设备的相互配合来完成机器人关节零件模型的出库、搬运、识别、装备以及返回仓库的过程。本文的研究对象主要以工业机器人在仓储分拣生产线上进行极限位置装备为研究,设计一套能够覆盖尽可能多的极限装配位的程序,最终完成对整个工件进行组装及返回仓库,大大节省比赛时间,为学生在竞赛中指明方向。

1 仓储分拣生产线工作原理

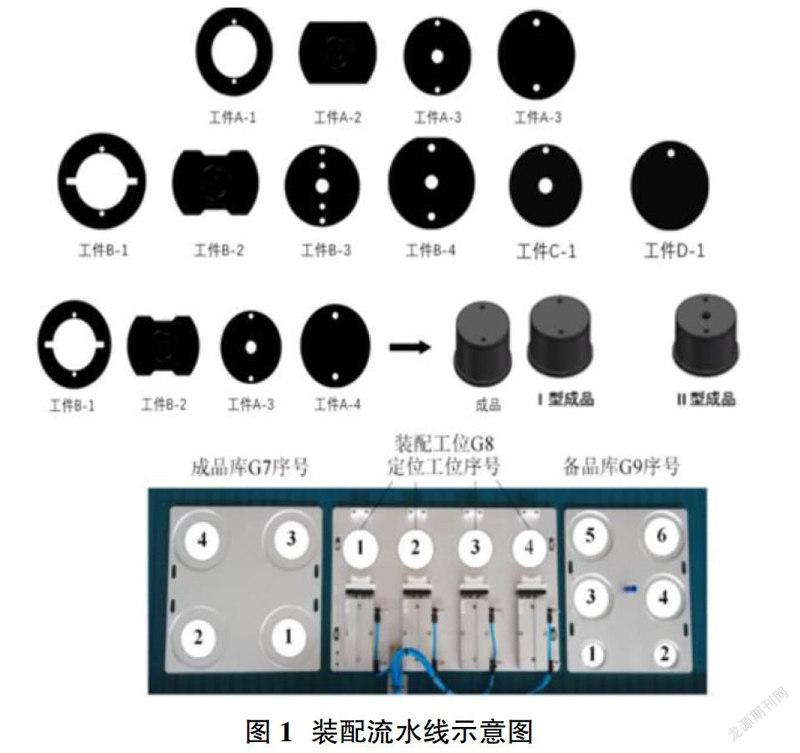

仓储分拣生产线系统包括:自动化立体仓库和堆垛机单元、AGV运输机器人搬运单元、工业视觉检测系统单元、自动化输送线单元、步进电机装配单元、工业机器人搬运装配单元等。仓储分拣以工件为研究对象,系统流程以运输工件和组装工件为核心展开。根据工件类型,组装成品的方法有很多;工件编号的最后一位数字不相同就可以组装一套成品,其中次品C-1和D-1是不能组装的,直接中途返库;工件组装成品的装配流水线,共有14个位置,分为G7成品库,G8装配工位,G9备品库。如图1所示。

工作原理:工件摆放在立体仓库上,堆垛机依次从下到上从右到左出库,工件运输到出仓位置,放入AGV上,满足三个后AGV离开立體库,运输工件到自动化输送线上,工件进入视觉拍照区域,拍照完成后进入抓取工位,机器人抓取工件放入装配流水线上。根据工件类型,出库顺序和装配流水线位置限制,整个流程中最需要考虑的是如何在有限的装配位中,找到极限装配位,在什么样的情况下会出现装配流水的装配工位已经全部满,无法进行下一步装配等。

如表1所示,以下10种方案均认为是系统装配的极限情况作为研究。

2 仓储分拣生产线硬件

自动化立体仓库与堆垛机:主要是由立体仓库、堆垛机组成。立体仓库总长约2800mm,高度约1900mm,共有28个仓位,仓位上的传感器采用BPS8系列传感器定位系统,测量精度±2mm,最大线速度为4m/s;堆垛机由三个轴组成,前后运行的为X轴,采用涡轮减速装置;左右运行的为Y轴,采用的是双齿条行程倍增机构;上下运行的为Z轴,采用的是链条提升机构;G120变频器控制码垛机速度,最大速度16#4000(转化为十进制16384)。

AGV运输机器人:AGV机器人是由车体、蓄电池、车上充电装置、控制系统、驱动装置、转向装置、精确定位装置、移载机构、通信单元和导引系统和HMI触摸屏,三色灯等组成。

工业视觉检测系统:为信捷SV4-30ML型智能相机,内含有数字图像处理(DSP)芯片,能够与PC机脱离,单独的进行图像运算处理。相机与 PLC 之间采用 Modbus/TCP协议通信。

自动化输送线:主要由驱动装置、 传动装置以及张紧装置组成。选用三相220V,变频器驱动齿轮电机,齿轮传动比1:300。

步进电机装配:以步进电机为动力,采用雷赛的86电机,步进电机是将电脉冲转化为角位移执行机构,通常步进角是15°,最大速度600~1200rpm,加速时间0.1~1s。

工业机器人:为汇博HR20-1700-C10型工业机器人,其负载为 20kg工业机器人,其最大展开半径为1722mm,共有六个自由度。

工业机器人与 PLC 之间采用Modbus/TCP 协议通信,其中工业机器人是服务器端,PLC为客户端,所以PLC是主动读取和写入数据。

3 仓储分拣生产线软件

3.1 HMI触摸屏设计 HMI触摸屏设计,仓库操作界面包括每个仓位有无货物的显示状态、各限位传感器的运行状态、每个轴的运动出仓顺序、堆垛机的停止、暂停、复位、数据清除等功能,以及显示堆垛机的当前位置、工件出入库的顺序等。AGV运输机器人HMI触摸屏包括出库模式和入库模式两种模式、接收或发送信号状态显示、载运托盘个数显示、运行方向控制、运行速度控制、循迹参数设计、运行方向手动控制。

3.2 自动化立体仓库和AGV运输机器人设计 自动化立体仓库和AGV机器人是运输工件为主,出库主要过程:选仓,然后点击启动按钮,堆垛机就会自动的进行抓取,前往出仓位,把工件放置到AGV上,当满足三个的时候发送信号给AGV离开立体库,把工件送往流水线;入库主要过程:选仓,堆垛机前往出仓位,到AGV运输机器人上取回工件,在放入立体仓库上,最后自动回原点。

3.3 PLC的通信设计 视觉相机和工业机器人与 PLC 之间采用Modbus/TCP 协议通信,其中工业机器人是服务器端,PLC 为客户端,所以PLC是 主动读取和写入。PLC与机器人,相机Modbus/TCP通信应调用通讯模块“MB_CLIENT”。

工件运输到输送链上,首先会进入相机拍照工位,相机拍照通过与PLC通信把图片的数据发送给PLC,经过PLC内部的数据转化,在与机器人进行通信把数据发送给机器人,机器人完成一个任务后反馈一个信号给PLC完成抓取,把工件放置到装配到流水线上。

3.4 系统编程程序思路 系统的整个流程,需要从自动化立体仓库和堆垛机把工件出库,通过AGV运输机器人把托盘运输到流水线上,进入视觉相机拍照工位,拍照完成把数据传输到PLC中,经过数据处理把数据传输给机器人,工业机器人通过已经示教好的点位与PLC通信来做出对工件的抓取或放置在装配流水线上,在装配流水线上进行组装,最后在以成品的方式返库。

装配流水线一共只有14位置,必须要留一个位置出来进行装配定位;按照表1出仓顺序,以前是无法完成任务。因此,采用坐标的方法,根据G7,G8,G9每个装配位的大小,距离和形状,在PLC中的DB数据块把每一个位置建立一個虚拟的坐标,通过相机与PLC通信,把工件类型、大小、角度发送给PLC,找到适合放置的位置,储存到DB数据块中。其中G9工位3,4只能放A-3,B-3号类型工件1,2只能放A-2,B-2类型的工件。

由于工件从立体仓库来的顺序比较随机,所以必须要考虑装配的极限情况,根据装配流水线的位置限制,极限工件是第13个,必须要留出1个位置出来装配进行定位。根据装配限制,自动化立体仓库出完13个的时候会自动停止出库,AGV小车停止在流水线旁边,等待返库。

如何做到第13个来的时候不会出错。根据装配流水线的14个装配位置,按照名字可分为G7成品库,G8为装配位,G9为备件库。

如何判断装配位是否为空:根据装配位之间的距离会把每一个位置都设计一个坐标值,同时也会在PLC程序里面建立一个DB数据块,来类似于装配流水线的工位。相机拍照采集工件的信息,利用通信发送给PLC,通过SCL语言转化,发送给机器人进行放置,工件数据计入到DB数据块中,这个DB数据块是与装配流水线的G9,G8,G7的位置是一一对应的。当第13个工件进来后,装配流水线上可以组装一套成品,通过搜索DB数据块,并把数据通过通信发送给机器人,机器人去组装成品,放入G7成品工位,然后在HMI上面先点击立体库入库的位置,选择要返库的成品,不能装配的次品都会返库回去。立体仓库会根据选择的指定位置进行中途返库,入库完成后堆垛机会自动复位,回到原点位置。数据重新清理一次,立刻自动重新出库,刚刚入库回来的工件不再次出库,立体库自动选择的时候,会调用另一个SCL语言程序块,这里面的数据不会把刚刚返库回来的数据计入进来。最后把以前没有出库的工件全部出库。只要出库的工件可以与装配流水线上的工件组成一套就会优先组装一套,组装完成后,放置在G7成品工位。接着把后面来的工件能够组装的完全组装后,全部开始返库。入库完成后所有的设备都会复位到初始状态。

4 总结

根据最新的职业院校高职工业机器人技术应用大赛试题进行研究分析,通过改变编程思路,使得工业机器人在装配流水线上的极限装配位置都能顺利完成比赛的要求、且大大缩短比赛时间,有利于指导学生在赛场上发挥优异成绩,进一步达到以赛促教的成果。

参考文献:

[1]李春玲,杨萍,郑海霞,张淑珍.机器人技术与应用项目式教学模式探索[J].科教导刊(上旬刊),2020(09):61-62.

[2]李金莉.技能竞赛背景下工业机器人技术应用课程教学研究[J].东西南北,2019(19):117.

[3]高健,刘青川,范蕊.基于机器视觉的工业机器人智能分拣系统设计研究[J].南方农机,2021,52(03):18-19.

[4]刘华锋.工业机器人分拣系统的设计[J].锻压装备与制造技术,2020,55(06):69-72.

[5]单正娅,郭琼,姚晓宁.工业机器人装配系统的关键技术研究[J].机电工程技术,2020,49(11):65-67,78.